Eine ökonomische Spritzgießfertigung umfasst eine kostengünstige Fertigung des Werkzeugs, eine kräftereduzierte Werkzeugbetätigung, eine Ressourcen schonende Produktion mit kurzen Zykluszeiten sowie einen geringen Instandsetzungsbedarf auf Seiten des Werkzeugs. Es zeigt sich, dass kein Werkstoff allen Forderungen gerecht wird. Daher empfiehlt es sich, die Eigenschaften, die von der Beschaffenheit der Werkzeugoberfläche bestimmt werden, von einer Beschichtung erbringen zu lassen. Die Volumeneigenschaften dagegen werden vom Grundwerkstoff geleistet. Mit diesem Konzept ist es möglich, ein Leichtbauwerkzeug auszulegen, das über lange Zeit wartungsfrei betrieben werden kann und geringe Zykluszeiten erlaubt. Es zeigt sich, dass ein Grundkörper aus einer Aluminiumlegierung und die Applikation einer chemisch abgeschiedenen Nickelschicht eine zum Ziel führende Lösung ist.

An optimized tool concept enables economical injection molding

An economical injection moulding includes a cost-effective tool production, a free-moving tool, a production which consumes low amounts of resources and runs with short cycle times and last but not least a low need of tool repair all over the life-time of the tool. It can be shown, that no material can satisfy all the mentioned demands. So it is advisable that these properties which are determined by the properties of the tool surface can be performed by a coating. Those properties which are characteristics of the tool volume can be performed by a suitable base material. Following this concept it is possible to configure a light weight tool which is running without maintenance for a long time and makes short cycle times possible. It will be shown that a tool body produced by applying an aluminium alloy finally coated with an electroless applied nickel-plating is one possibility to achieve the aim.

1 Hintergrund

Eine ökonomische Spritzgießfertigung ist eine facettenreiche Aufgabenstellung und kann an sehr verschiedenen Punkten ansetzen beziehungsweise ganz unterschiedliche Punkte umfassen. Hierzu zählen die kostengünstige Fertigung des Werkzeugs, eine kräftereduzierte Werkzeugbetätigung, eine Ressourcen schonende Produktion mit kurzen Zykluszeiten sowie ein geringer Instandsetzungsbedarf auf Seiten des Werkzeugs.

1.1 Kostengünstige Fertigung

Eine ökonomische Spritzgießfertigung setzt zum einen, beinahe selbstredend, eine kostengünstige Fertigung des Spritzgießwerkzeugs voraus (Abb. 1).

Abb. 1: Spritzgießwerkzeug / Fig. 1: Injection moulding tool

Dies betrifft den Grundwerkstoff, das Kontur gebende Verfahren sowie, wenn mit Beschichtungen operiert werden soll, den Beschichtungswerkstoff und die Beschichtungstechnologie.

1.2 Kräftereduzierte Werkzeugbetätigung

Daneben ermöglicht eine kräftereduzierte Werkzeugbetätigung eine ökonomische Spritzgießfertigung. Dazu müssen alle Konzepte des Leichtbaus ausgeschöpft werden, so auch das der Wahl eines Werkstoffs möglichst geringer Dichte. Darüber hinaus ist die Reibung zwischen bewegten Werkzeugkomponenten so weit wie möglich zu reduzieren, was geringe Reibungskoeffizienten (Abb. 2) sowie, in Anbetracht eng tolerierter Führungen, zweckdienlich geringe Wärmeausdehnungskoeffizienten erforderlich macht.

Abb. 2: Oberflächenbereiche eines repräsentativen Spritzgießwerkzeugs mit potentiell erhöhter Reibungsbeanspruchung / Fig. 2: Surface areas of a representative injection moulding tool with potentially raised friction loading

1.3 Ressourcenschonende Produktion mit kurzen Zykluszeiten

Die Forderung nach ressourcenschonender Produktion bei hoher Produktionsrate kann unter anderem durch geschlossene Kühlmittelkreisläufe und möglichst rasche Wärmeabfuhr unter Vermeidung einer Produktbeeinträchtigung entsprochen werden. Dies setzt einen optimalen Wärmeabtransport aus der Polymerschmelze voraus. Weiterhin ist die weitestgehende Vermeidung von Nacharbeit am Spritzling durch eine dimensionstreue Abbildung der Werkzeuggravur zielführend. Hierfür sind auf Seiten des Werkzeugs ein hoher Elastizitätsmodul sowie ein geringer Wärmeausdehnungskoeffizient förderlich.

1.4 Geringer Instandsetzungsbedarf

Hierzu ist eine langzeitig gegebene Gravurkonturtreue erforderlich, was eine ausreichende (Warm-) Festigkeit und Minimierung der bereits zuvor angesprochenen Verschleißprozesse voraussetzt. Daneben müssen auf Seiten des strömenden Kühlmediums wie auch auf Seiten der eingespritzten Polymerschmelze Erosionsprozesse und Kavitationseffekte am Werkzeug vermieden werden, wird also Erosionsbeständigkeit und Kavitationsbeständigkeit der Werkzeugoberfläche vorausgesetzt. Strömungsbeeinträchtigend wirken darüber hinaus auf der Kühlmedienseite Belagsbildungen aus dem strömenden Kühlmedium heraus, auf der Seite der Polymerschmelze Anhaftungen und Belagsbildungen aus der Polymerschmelze heraus und auf beiden Seiten belagsverursachende Korrosionsprozesse. Gravurseitig ablaufende Belagsbildung und Korrosionsprozesse verändern zudem die Gravurgeometrie und damit die Spritzlingsgeometrie. Zudem beeinträchtigen sie die Oberflächenqualität des Spritzlings. Korrosionsprozesse haben weiterhin eine Behinderung oder sogar Verhinderung der Bewegung von Baugruppen zur Folge.

Kühlmedienseitig mögliche Kalkablagerungen kann durch geschlossene Wasserkreisläufe und bei offenen Wasserkreisläufen durch frühzeitigen und periodisch aufgefrischten Zusatz von Entkalkungsmitteln begegnet werden. Letztere dürfen an der Werkzeugoberfläche keine Korrosionsprozesse zur Folge haben, was durch werkstoffkompatible Zusammensetzung des Entkalkungsmittels oder Inhibitorzusatz erreicht werden kann. Möglichen organischen Belägen kann durch Bioziden vorgebeugt werden. Korrosionsprozesse lassen sich durch Konservierungsmitteln (ausreichend für Handling und Lagerung des Werkzeugs), Zusatz von Korrosionsschutzmitteln (im geschlossenen Kühlwasserkreislauf) oder durch die Wahl einer medienkompatiblen korrosionsbeständigen Werkzeugoberfläche eindämmen.

Der vorliegende Beitrag soll Möglichkeiten aufzeigen, wie auf der Seite des Werkzeugwerkstoffs den angesprochenen Bedürfnissen entsprochen werden kann. Dazu soll nachfolgend ein repräsentativer Ausschnitt des exemplarischen Spritzgießwerkzeugs betrachtet werden, das in Abbildung 2 schematisch dargestellt ist.

2 Festigkeitsforderungen

Der Fülldruck, der beim Spritzgießen in der Werkzeuggravur von der Polymerschmelze auf die Formwand einwirkt, erfordert eine Schließkraft, die diesem Fülldruck gerecht wird und von der Schließeinheit aufgebracht wird. Wird die Schließkraft ganzflächig in den Werkzeugwerkstoff eingeleitet, so muss der Werkzeugwerkstoff maximal eine Dehngrenze Rp0,2 von 200 MPa aufweisen (Abb. 3, links oben).

Abb. 3: Festigkeitsanforderungen an den Werkzeugwerkstoff vor und nach einer Werkzeugmodifikation sowie bei Integration einer Entformungskontrolle / Fig. 3: Demands concerning strength on the tool material before and after a tool modification as well as after an integration of a control of the removal from the mould

Wird die Schließkraft allerdings über eine vergleichsweise kleine Fläche übertragen, wie es in der Kontaktfläche von Dichtkanten der Fall ist, so sind in diesen Bereichen Spannungen von bis zu 500 MPa zu erwarten. Dies bedeutet, dass der Werkzeugwerkstoff in diesen Bereichen mindestens eine Dehngrenze Rp0,2 von 500 MPa aufweisen muss (Abb. 3, links Mitte).

Muss darüber hinaus der Gefahr Rechnung getragen werden, dass sich in der Teilungsebene nach dem Auswerfen des Spritzlings möglicherweise noch Angussreste oder andere Fremdkörper befinden, die beim folgenden Schließvorgang auf die Formwand sehr hohe Flächenpressungen einwirken lassen, so wird der Werkzeugwerkstoff sogar eine Dehngrenze Rp0,2 von bis zu 1000 MPa aufweisen müssen (Abb. 3, links unten).

Durch den Einsatz automatisch arbeitender optischer Kontrollen kann dem Schließen der Werkzeughälften bei noch zwischen den Hälften befindlichem Fremdkörper vorgebeugt werden. Werden zusätzlich die Dichtkanten als Einlegeleisten ausgeführt, die aus einem hochfesten Werkstoff bestehen, kann die vom Werkzeugwerkstoff zu fordernde Dehngrenze Rp0,2 jedoch auf die eingangs angeführten 200 MPa abgesenkt werden (Abb. 3, rechts Mitte und rechts unten). Dadurch bietet sich, zumindest aus dem Blickwinkel der Festigkeit, bei der Auslegung des Werkzeugs die Möglichkeit, neben Stählen auch Nichteisenmetalle in Betracht zu ziehen.

3 Optimaler Wärmeabtransport

Abbildung 4 führt für einige Standardkunststoffe, technischen Kunststoffe sowie Hochleistungskunststoffe den Bereich der für eine Spritzgießverarbeitung als optimal erkannten Schmelzetemperatur und Werkzeugwandtemperatur auf.

Abb. 4: Schmelzetemperaturbereich und Werkzeugwandtemperaturbereich bei der Verarbeitung einiger Standardkunststoffe, technischer Kunststoffe sowie Hochleistungskunststoffe / Fig. 4: Ranges of melting temperature and tool surface temperature processing some standard polymers, technical polymers and high performance polymers

Es ist zu erkennen, dass die Werkzeugwandtemperatur einen Schwellenwert von etwa 200 °C nicht überschreitet. Daher wird auch die thermische Belastung des Werkzeugwerkstoffs bei maximal 200 °C liegen, ein Sachverhalt, der bei der später vorgestellten Beurteilung der Warmfestigkeit eine große Rolle spielen wird.

Abbildung 5 zeigt qualitativ den Temperaturverlauf vom Zentrum des Schmelzestroms bis zum Zentrum des Kühlmittelstroms. Zwischen der Werkzeugwandtemperatur und der Kühlmitteltemperatur wird dabei üblicherweise eine Temperaturdifferenz von nicht mehr als etwa 30 °C eingestellt. Damit besteht die Möglichkeit, die Temperatur der Schmelze im Falle einer Störung rasch nachregeln zu können.

Abb. 5: Schematischer Temperaturverlauf von der Mitte des Schmelzestroms bis zur Mitte des Kühlmittelstroms / Fig. 5: Schematic temperature changes running from the middle of the melt stream to the middle of the cooling medium

Der Wärmestrom IW von der Werkzeugoberfläche zur Kühlkanaloberfläche berechnet sich mit der werkstoffabhängigen Größe k, der wärmedurchströmten Oberfläche A und der Temperaturdifferenz ΔT zu

IW = k · A ·ΔT (1)

Für kurze Zykluszeiten sollte IW möglichst groß sein. Dies ist durch einen möglichst

hohen k-Wert, eine Vergrößerung der Oberfläche A (z. B. durch Aufrauen der Oberfläche mittels Gravur und/oder des Kühlkanalsystems) und eine Steigerung des Temperaturgradienten möglich. Da aber ein Aufrauen der Oberfläche eine Beeinträchtigung der Oberflächengüte des Spritzlings und Erosionsgefahr nach sich ziehen würde, verbietet sich diese Maßnahme zur Steigerung des Wärmestroms. Eine Erhöhung des Temperaturgradienten als mögliche Maßnahme ist zwar effektiv, kann aber nicht beliebig gesteigert werden, da es bei hohen Temperaturgradienten zu einer Beeinträchtigung der Spritzlingsqualität kommt. Als optimierungswürdige Größe bleibt aus Gleichung (1) allein der k-Wert übrig. Der k-Wert lässt sich mit den in Abbildung 5 angeführten Wärmeübergangskoeffizienten α1 und α2, der Wärmeleitfähigkeit λ1 des Werkzeugwerkstoffs und dem Kühlkanalabstand s1 von der Gravuroberfläche berechnen zu

1/k = 1/α1 + s1/λ1 + 1/α2 (2)

Bildet sich auf der Kühlkanalwand oder der Gravuroberfläche ein Belag, so ist Gleichung (2) zu erweitern. Mit der Dicke s2 und der Wärmeleitfähigkeit λ2 des Belages ergibt sich die erweiterte Definition des k-Werts zu:

1/k = 1/α1 + s1/λ1 + 1/α2 + s2/λ2 + 1/α3 (3)

Abbildung 6 zeigt die Situation für den Fall, dass sich auf der Kühlkanaloberfläche ein Belag bildet, zum Beispeil eine Kalkschicht.

Abb. 6: Schematischer Temperaturverlauf beim Vorliegen eines Belages auf der Kühlkanalwand / Fig. 6: Schematic temperature dependence in the case of a deposit on the surface of the cooling channel

Da die letzten beiden Summanden in Gleichung (3) in jedem Fall größer als Null sind, verkleinert jeder Belag den k-Wert und damit den Wärmestrom IW und dies umso effektiver, je größer die Belagsdicke s2 und je kleiner dessen Wärmeleitfähigkeit λ2 (vergleichsweise klein bei Kalk) und Wärmeübergangskoeffizient α3 sind. Dies unterstreicht nochmals die bereits zuvor angeführte Forderung nach Belagsfreiheit und die Gültigkeit der Gleichung (2). Damit der k-Wert Gleichung (2) zufolge möglichst groß ausfällt, sollten die angeführten Wärmeübergangskoeffizienten und die angesprochene Wärmeleitfähigkeit möglichst groß und der Kühlkanalabstand zur Gravuroberfläche möglichst klein sein. Neben der konstruktiven Maßnahme eines möglichst geringen Kühlkanalabstandes zur Gravur-

oberfläche (Abb. 7) ist also als übrig bleibende Schlüsselgröße, die den Wärmefluss bestimmt, die Wärmeleitfähigkeit des Werkzeugwerkstoffs zu nennen.

Abb. 7: Schematischer Temperaturverlauf bei reduziertem Abstand der Kühlkanaloberfläche von der Gravuroberfläche / Fig. 7: Schematic temperature dependence in the case of reduced distance between surface of the cooling channel and surface of the engraving

Abbildung 8 zeigt die Bandbreite der Wärmeleitfähigkeit, die die verschiedenen Werkstoffgruppen aufweisen. Trotz ihrer sehr guten Wärmeleitfähigkeit kommen Diamant und Silberlegierungen aus Kostengründen als Werkzeugwerkstoffe für den Kunststoffspritzguss nicht in Frage. Siliziumkarbid (SiC) wird sich wegen seiner vergleichsweise geringen Bruchzähigkeit trotz guter Wärmeleitfähigkeit nur auf wenige Komponenten beschränken. Berylliumlegierungen scheiden wegen ihrer Gesundheitsgefährdung, Wolframlegierungen wegen ihrer hohen Dichte und Magnesiumlegierungen wegen ihrer unzureichenden Warmfestigkeit aus. Daher erweisen sich nur Kupferlegierungen, Aluminiumlegierungen, Zinklegierungen und Stähle wegen ihrer guten Wärmeleitfähigkeit als Erfolg versprechende Werkzeugwerkstoffe für den Kunststoffspritzguss.

Abb. 8: Bandbreite der Wärmeleitfähigkeit λ verschiedener Werkstoffgruppen / Fig. 8: Band width of the thermal conductivity λ of several groups of materials

4 Wärmeleitfähigkeit und Festigkeit

Wird die Wärmeleitfähigkeit und Raumtemperatur-Dehngrenze der Werkstoffgruppen

- Kupferlegierungen

- Kupfer-Zink-Legierungen

- niedrig berylliumlegierte Kupferlegierungen

- niedrig legierte Kupferlegierungen

- Aluminiumlegierungen

- konventionelle Aluminium-Knetlegierungen

- pulvermetallurgisch gewonnene Aluminium-Knetlegierungen

- partikelverstärkte und faserverstärkte (MMC) Aluminium-Knetlegierungen

- Aluminium-Gusslegierungen

- Zinklegierungen

- Zink-Knetlegierungen

- Zink-Gusslegierungen

- Stähle

- vergütete unlegierte und niedrig legierte Kaltarbeitsstähle

- durchhärtende legierte Kaltarbeitsstähle

- vergütete korrosionsbeständige Kaltarbeitsstähle

- vergütete legierte Warmarbeitsstähle

in die Betrachtung einbezogen, so zeigt sich, dass die Werkstoffkennwerte, die für jede Werkstoffgruppe ermittelt werden, innerhalb eines Bereiches liegen, der in Abbildung 9 für jede Werkstoffgruppe mit einem Kurvenzug eingefasst ist.

Abb. 9: Wärmeleitfähigkeit λ und Dehngrenze Rp0,2 repräsentativer Kupferlegierungen, aluminiumlegierungen, Zinklegierungen und Stähle bei Raumtemperatur / Fig. 9: Thermal conductivity λ and yield strength Rp0,2 of representative copper alloys, aluminium alloys, zinc alloys and steels at room temperature

Mit eingezeichnet sind die verschiedenen Festigkeitsanforderungen, die in Abschnitt 2 diskutiert wurden. Muss der Werkzeugwerkstoff aus den dort dargelegten Gründen eine Dehngrenze Rp0,2 von maximal 200 MPa aufweisen, so lassen sich in allen vier Werkstoffgruppen hinreichend feste Legierungen finden. Ist gleichzeitig eine hinreichend hohe Wärmeleitfähigkeit zu gewährleisten, so überragen Kupferlegierungen die Aluminiumlegierungen und diese wiederum die Zinklegierungen. Am schlechtesten schneiden die Werkzeugstähle ab.

Abbildung 10 zeigt die Dehngrenze Rp0,2 der Werkstoffgruppen in Abhängigkeit von der Temperatur T. Mit eingetragen sind Grenzlinien für das Kriterium einer Dehngrenze Rp0,2 von 200 MPa und das Kriterium einer Werkzeugwandtemperatur von 200 °C.

Abb. 10: Dehngrenze Rp0,2 repräsentativer Kupferlegierungen, Aluminiumlegierungen, Zinklegierungen und Stähle in Abhängigkeit von der Temperatur T (nach M. F. Ashby: Acta metal. 37 (1989) 1273-1293) / Fig. 10: Yield strength Rp0,2 of representative copper alloys, aluminium alloys, zinc alloys and steels vs. temperature T (according M. F. Ashby: Acta metal. 37 (1989) 1273-1293)

Während die Dehngrenze der Zinklegierungen bereits bei Temperaturen von weniger als 200 °C auf Werte kleiner als 200 MPa abfällt, sind in den Gruppen der Aluminiumlegierungen, Kupferlegierungen und Stähle Werkstoffe zu finden, deren Dehngrenze bei 200 °C über 200 MPa liegt. In Abbildung 11 ist die Dehngrenze Rp0,2 ausgesuchter Aluminiumlegierungen in Abhängigkeit von der Temperatur dargestellt.

Abb. 11: Dehngrenze Rp0,2 ausgesuchter Aluminiumlegierungen in Abhängigkeit von der Temperatur T / Fig. 11: Yield strength Rp0,2 of selected aluminium alloys vs. temperature T

5 Thermisch induzierte Dehnung

Eng tolerierte Führungen sowie eine auf Endkontur führende Fertigung setzen eine möglichst geringe thermisch induzierte Dehnung des Werkzeugwerkstoffs voraus. Der Wärmefluss q in der Werkzeugwand berechnet sich mit der Wärmeleitfähigkeit λ des Werkzeugwerkstoffs und dem Temperaturgefälle ΔT/Δx zu

q = λ (ΔT/Δx) (4)

woraus

q/λ = ΔT/Δx (5)

folgt. Die thermisch indizierte Dehnung e berechnet sich mit dem linearen Wärmeausdehnungskoeffizienten α für die Temperaturdifferenz ΔT zu

ε = Δl/l0 = α ·ΔT (6)

wofür geschrieben werden kann

ε/Δx = α (ΔT/Δx) (7)

Werden Gleichung (5) und Gleichung (7) miteinander verknüpft, so folgt:

ε/Δx = (α/λ) q (8)

Für Werkstoffe, die bei gleicher Temperaturdifferenz ΔT und gleichem Wärmefluss q die gleiche thermisch induzierte Dehnung e aufweisen, gilt

ε/(Δx· q) = const. = α/λ (9)

Wird

const. = α/λ (10)

umgeformt und logarithmiert, so folgt

log α = log λ + log const. (11)

In einer log α-log λ-Graphik führt diese Beziehung zu Geraden mit der Steigung 1. Aus Gleichung (9) ist ersichtlich, dass Werkstoffe mit einer geringen thermisch induzierten Dehnung in Gleichung (11) zu einem kleinen (log const.)-Wert und für die angesprochene Gerade zu einem kleinen y-Achsenabschnitt führen (Abb. 12).

Abb. 12: log α-log λ-Graphik mit Linien gleicher thermisch induzierter Dehnung / Fig. 12: log α vs. log λ with lines of equal thermally induced elongation

Abbildung 12 zufolge haben Stähle die höchste thermisch induzierte Dehnung. Nur wenig besser sind die Zinklegierungen. Deutlich geringere thermisch induzierte Dehnungen zeigen die Aluminiumlegierungen, gefolgt von den Kupferlegierungen.

6 Thermisch induzierte Spannung

Thermisch in das Werkzeug induzierte Spannungen können dessen Verzug und im Extremfall die Bildung von Rissen zur Folge haben. Daher gilt es, bei der Auslegung des Werkzeugs den Werkstoffen den Vorzug zu geben, die möglichst geringe thermisch induzierte Spannungen aufbauen. Bei behinderungsfreier Verformung eines Werkstoffvolumens weist das Volumen bei einem linearen Wärmeausdehnungskoeffizienten α als Folge der Temperaturänderung ΔT eine Dehnung ε entsprechend Gleichung (6) auf. Im benachbarten Werkstoffvolumen baut sich bei einem Elastizitätsmodul E als Folge eine Spannung s auf, die sich berechnet zu

σ = E·ε (12)

Mit Gleichung (6) folgt daraus

σ = E·α·ΔT (13)

Für Werkstoffe, die bei einer Temperaturdifferenz ΔT von 1 °C die gleiche thermisch induzierte Spannung aufbauen, gilt

σ/1 °C = const. = E·α (14)

Wird

const. = E·α (15)

umgeformt und logarithmiert, so folgt

log α = -log E + log const. (16)

In einer log α-log E-Graphik führt diese Beziehung zu Geraden mit der Steigung -1.

Aus Gleichung (14) ist ersichtlich, dass Werkstoffe, die eine geringe thermisch induzierte Spannung aufbauen, in Gleichung (16) zu einem kleinen (log const.)-Wert und für die angesprochene Gerade zu einem kleinen y-Achsenabschnitt führen (Abb. 13). Abbildung 13 zufolge führen alle an dieser Stelle für die Werkzeugauslegung in Frage kommenden Werkstoffgruppen zu vergleichbaren thermisch induzierten Spannungen.

Abb. 13: log α-log E-Graphik mit Linien gleicher thermisch induzierter Spannung bei einer Temperaturdifferenz ΔT von 1 °C / Fig. 13: log α vs. log E with lines of equal thermally induced stress at a temperature difference ΔT of 1 °C

7 Festkörperreibung und Verschleiß

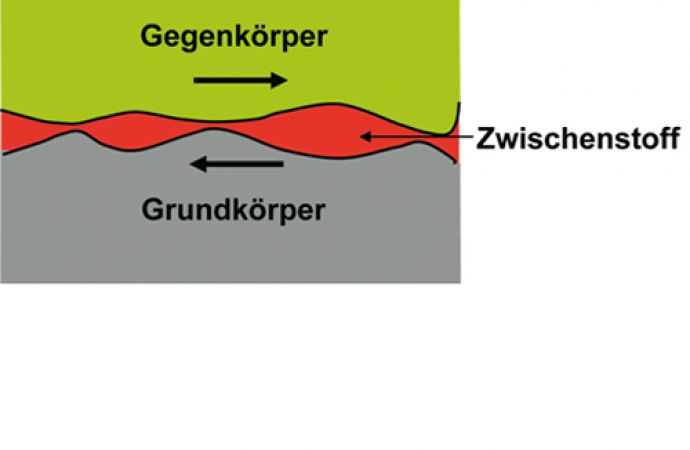

In Abbildung 14 sind die prinzipiell möglichen Reibprozesse und Verschleißmechanismen angesprochen. Reibprozesse haben eine Erhöhung der Reibwerte und einen Verlust an kinetischer Energie in Form von Wärme zur Folge. Der Verschleiß mündet in einen Materialverlust am Grundkörper und/oder am Gegenkörper. Eine Reibwertreduzierung ist durch das Einbringen von Zwischenstoffen möglich, die die Kontakte zwischen Grundkörper und Gegenkörper bei den wirkenden Normalkräften reduzieren (Abb. 15). Als derartige Zwischenstoffe kommen Öle, Fette, Wachse, Molybdändisulfid (MoS2), Teflon (PTFE), Graphit und Gleitlacke in Frage.

Abb. 14: Mögliche Reibprozesse und Verschleißmechanismen / Fig. 14: Friction processes and wear mechanisms in principle

Abb. 15: Reibwertreduzierung durch das Einbringen eines Zwischenstoffs / Fig. 15: Reduction of coefficient of friction by integrating an intermediate medium

Sowohl im Kühlmittelstrom als in der Polymerschmelze können Feststoffe mitgeführt werden. Im Kühlmittelstrom bestehen dies beispielsweise aus abgelösten Kalkablagerungen oder Korrosionsprodukten. In der Polymerschmelze sind in diesem Zusammenhang Pigmente, Füllstoffe und/oder festigkeitssteigernde Komponenten zu nennen. Bewegen sich diese Feststoffe unter wirkender Anpresskraft an der Wand des Kühlmittelkanals beziehungsweise der Gravur entlang, so besteht die Gefahr der Erosion (Abb. 16). Abbildung 17 stellt in Fortführung der Abbildung 14 die möglichen Erosionsmechanismen dar.

Abb. 16: Erosion durch feststoffhaltigen Kühlmittelstrom und/oder feststoffhaltige Polymerschmelze / Fig. 16: Erosion induced by solids containing cooling media and/or solids containing polymer melts

Abb. 17: Erosionsmechanismen / Fig. 17: Erosion mechanisms

Um Schädigungen durch Erosion zu vermeiden oder zumindest zu verringern, stehen unterschiedliche Verfahren der Oberflächenbehandlung oder der Beschichtung zur Verfügung. Je nach Verfahren weisen die erosionsbeständigen Oberflächen unterschiedliche Zusammensetzungen auf, beispielsweise durch Veränderung des Substratmaterials wie beim anodischen Oxidieren des Aluminiumgrundwerkstoffes. Zudem unterscheiden sich die aufgebrachten Schichten oder die gehärteten Oberflächenzonen deutlich in der Dicke.

Gegen das Mikropflügen, das Mikrospanen und das Mikrobrechen, das bei zu geringer Beschichtungsdicke auftritt, hilft ein hinreichend fester und harter Werkstoff. Um dem Mikrobrechen vorzubeugen, ist zusätzlich eine auf die Normalkraft FN abgestimmte Schichtdicke zu gewährleisten. In Abbildung 18 sind die Dehngrenze Rp0,2 und die Vickershärte HV einander gegenübergestellt.

Abb. 18: log Rp0,2-log HV-Graphik ausgesuchter Werkstoffgruppen und Beschichtungen / Fig. 18: log Rp0,2 vs. log HV of selected groups of materials and coatings

Die höchste Festigkeit und Härte weisen demnach die Stähle auf, gefolgt von Kupferlegierungen, Aluminiumlegierungen und Zinklegierungen. Wesentlich fester und härter als die Stähle ist das Aluminiumoxid Al2O3, das in diesem Zusammenhang als elektrochemisch erzeugte Anodisierschicht der Aluminiumlegierungen angesprochen wird. Das Aluminiumoxid verleiht den Aluminiumlegierungen eine gesteigerte Erosionsbeständigkeit (Abb. 18). Analoges lässt sich bei den korrosionsbeständigen Werkzeugstählen durch Passivieren erreichen, bei dem sich an dessen Oberfläche Chromoxid Cr2O3 bildet. Bei den korrosionsanfälligen Stählen besteht als festigkeitssteigernde und härteanhebende Maßnahme der Oberflächenmodifikation die Möglichkeit einer thermischen sowie einer thermochemischen Behandlung (Abb. 19).

Abb. 19: Oberflächenmodifikation und Beschichtung zur Festigkeitssteigerung und Härteanhebung / Fig. 19: Surface modification and coating to raise strength and hardness

Als hochfeste und hochharte Beschichtungen lassen sich chemisch abgeschiedene Nickelschichten und Hartchromschichten auftragen, wobei allerdings im Hinblick auf einen möglicherweise gleichfalls angestrebten Korrosionsschutz auf die Mikrorissigkeit des Hartchroms hinzuweisen ist, bei denen Elektrolyt bis zum Grundwerkstoff hinabreichend auftreten können. Festigkeitssteigernde und Härte anhebende metallische und keramische Schichten lassen sich mit geringer Schichtdicke in Vakuumbeschichtungstechnik applizieren. Die CVD-Technik arbeitet dabei räumlich ungerichtet und ermöglicht dadurch das allseitige Beschichten auch von Sackbohrungen, Durchgangsbohrungen mit einem großen Länge/Durchmesser-Verhältnis, Innengewinden und Hinterschneidungen ohne Bewegung des Bauteils. Von Nachteil sind die in der Regel hohen Grundwerkstofftemperaturen von mindestens 500 °C, die für viele Grundwerkstoffe inakzeptabel sind. Bei deutlich niedrigeren Temperaturen (bereits ab ca. 150 °C) arbeiten die PVD-Verfahren. Allerdings erfolgt bei diesen Techniken die Beschichtung räumlich gerichtet, was bei Sackbohrungen, Durchgangsbohrungen mit einem großen Länge/Durchmesser-Verhältnis, Innengewinden und Hinterschneidungen eine Bewegung des Bauteils erfordert. Je nach Geometrie kann die Streuung in engen Löchern auch drastisch abweichen und am Lochgrund die Beschichtungsdicke gegen Null gehen.

Abbildung 20 zeigt, dass die keramischen Schichten, demonstriert am Aluminiumoxid, zwar wesentlich höhere Festigkeiten als die metallischen Schichten aus chemisch abgeschiedenem Nickel und Hartchrom aufweisen, dafür aber nur etwa 25 % der Wärmeleitfähigkeit des Hartchroms und auch nur 40 % der Wärmeleitfähigkeit des chemisch abgeschiedenen Nickels zeigen. Bemerkenswert ist, dass die Wärmeleitfähigkeit der Nickelschicht der Wärmeleitfähigkeit der am besten Wärme leitenden Stähle vergleichbar ist. Die Wärmeleitfähigkeit der Hartchromschicht liegt noch höher und erreicht sogar die Werte der am schlechtesten Wärme leitenden Kupfer- und Aluminiumlegierungen.

Abb. 20: Wärmeleitfähigkeit λ und Dehngrenze Rp0,2 repräsentativer Beschichtungen im Vergleich zu Kupferlegierungen, Aluminiumlegierungen, Zinklegierungen und Stählen bei Raumtemperatur / Fig. 20: Thermal conductivity λ and yield strength Rp0,2 of representative coatings in comparison to copper alloys, aluminium alloys, zinc alloys and steels at room temperature

8 Kavitation

Hinter Bauteilen und Bauteilkanten, die von einem Kühlmittel mit hoher Geschwindigkeit umströmt werden, besteht bei hoher Strömungsgeschwindigkeit die Gefahr der Kavitation. Abbildung 21 zeigt schematisch das Entstehen einer Dampfblase im Unterdruckgebiet hinter einer umströmten Platte. Bei hinreichender Größe kollabiert diese Blase. Dabei bilden sich so genannte Flüssigkeits-Micro-Jets aus, die Geschwindigkeiten von bis zu 200 m/s aufweisen können. Trifft ein Micro-Jet auf die Bauteilrückseite, so übt er dort eine Normalspannung von bis zu 400 MPa aus.

Abb. 21: Zur Kavitation durch schnell strömende Kühlmittel / Fig. 21: Cavitation by fast flowing cooling media

Damit es nicht zur Zerrüttung des Grundwerkstoffs kommt, sollte diese Normalspannung unter der Dauerfestigkeit sD des Grundwerkstoffs beziehungsweise einer hinreichend dick applizierten Beschichtung liegen. Daneben sollte bis zum Erreichen der Dauerfestigkeit zur elastischen Verformung des Grundwerkstoffs beziehungsweise der Beschichtung pro Volumeneinheit möglichst viel elastische Energie gespeichert werden können (Abb. 22).

Abb. 22: Benötigte elastische Verformungsenergie bis zum Erreichen der Dauerfestigkeit / Fig. 22: Invested elastic deformation energy to reach the endurance limit

Die Verformungsenergie WV pro Volumeneinheit berechnet sich auf Grundlage von Abbildung 22 zu

WV = 1 / (2·σD·εelast,D) (17)

Mit dem Hookeschen Gesetz

σD = E·εelast,D (18)

ergibt sich für Gleichung (17)

WV = σD2 / (2E) (19)

Für Werkstoffe, die die gleiche Verformungsenergie WV pro Volumeneinheit speichern gilt

(2WV)-1 = const. = E / σD2 (20)

Wird Gleichung (20) umgeformt und logarithmiert, so folgt

log E = 2 log σD + log const. (21)

In einer log E-log σD-Graphik führt diese Beziehung zu Geraden mit der Steigung 2. Aus Gleichung (20) ist ersichtlich, dass Werkstoffe, die eine große Verformungsenergie WV pro Volumeneinheit speichern, in Gleichung (21) zu einem kleinen (log const.)-Wert und für die angesprochene Gerade zu einem kleinen y-Achsenabschnitt führen (Abb. 23). Das größte Speichervermögen für elastische Verformungsenergie zeigen die hochfesten Werkzeugstähle. Ein geringeres, untereinander aber vergleichbar großes Speichervermögen weisen die Kupferlegierungen, Zinklegierungen und Aluminiumlegierungen sowie Beschichtungen aus chemisch abgeschiedenem Nickel und galvanisch abgeschiedenes Hartchrom auf.

Abb. 23: log E-log σD-Graphik mit Linien gleichen Speichervermögens für elastische Verformungs-

energie / Fig. 23: log E vs. log σD with lines of equal storage capacity for elastic deformation energy

Abbildung 23 zufolge zeigen die hochfesten Werkzeugstähle die höchste Dauerfestigkeit, gefolgt von den hochfester Kupferlegierungen und Zinklegierungen. Die Dauerfestigkeit der hochfesten Aluminiumlegierungen ist noch etwas geringer als die hochfesten Kupferlegierungen und Zinklegierungen. Beschichtungen aus chemisch abgeschiedenem Nickel und galvanisch abgeschiedenem Hartchrom weisen etwa die gleiche Dauerfestigkeit auf, die den für mittelfeste Werkzeugstähle ermittelten Werten vergleichbar ist. Eine etwas geringere Dauerfestigkeit zeigt Aluminiumoxid (Al2O3).

9 Korrosion

Nahezu jeder Werkstoff ist nach Sauerstoffkontakt mit einer natürlichen Oxidschicht belegt, die die Fortführung der Oxidation bremst, dem Grundwerkstoff also einen vergleichsweise edlen Charakter verleiht. Durch Bestandteile der umgebenden Atmosphäre und/oder des beaufschlagenden fluiden Mediums kann diese Oxidschicht aber mehr oder weniger intensiv angegriffen werden, so dass der Oxidationsschutz im Extremfall sogar zusammenbrechen kann. Gleiches gilt für erosiv wirkende Feststoffe, die lateral an der oxidschichtbelegten Werkzeugoberfläche entlang geführt werden (Abb. 24).

Abb. 24: Erosion legt lokal den Grundwerkstoff von der Oxidschicht frei / Fig. 24: Erosion locally strips the oxide layer from the base material

Da der Grundwerkstoff in der Regel weicher als die Oxidschicht ist, wird die Erosion in den oxidfreien Bereichen beschleunigt voranschreiten. Ist das fluide Medium zudem sauerstofffrei und elektrisch hinreichend leitfähig, was bei beschlossenen Kühlkreisläufen in der Regel der Fall ist, so besteht keine Möglichkeit der Neubildung der Oxidschicht. Der blanke Grundwerkstoff steht in diesem Fall dauerhaft mit den oxidbelegten Bereichen der Oberfläche in Kontakt, was generell für den unedleren Werkstoff eine Korrosionsgefährdung bedeutet, die als Kontaktkorrosion bezeichnet wird. Abbildung 25 zeigt die Kontaktkorrosionsgefährdung des unedleren Werkstoffs schematisch für den Fall, dass zwei metallisch blanke Volumina elektrisch leitfähig miteinander in Kontakt stehen. Die Korrosionsgefährdung wird zusätzlich vom Verhältnis der unedleren Fläche zur edleren Fläche beeinflusst (Flächenregel): Ist die unedlere Fläche deutlich größer als die edlere Fläche, so wird die edlere Fläche noch stärker aufgelöst (Abb. 26) als es bereits bei Flächengleichheit der Fall ist (Abb. 25). Als Beispiel für Abbildung 26 ist die schon als mikrorissig angesprochene Beschichtung aus Hartchrom auf einem unedleren Partner zu nennen. Die in Abbildung 26 dargestellte Situation gilt analog für eine oxidbelegte Oberfläche, bei der die Oxidschicht lokal durchgreifend beschädigt ist, zum Beispiel durch Erosion (Abb. 24).

Abb. 25: Kontaktkorrosionsgefährdung des unedleren Partners einer Werkstoffpaarung / Fig. 25: Danger of galvanic corrosion to the less noble partner of a combination of materials

Abb. 26: Kontaktkorrosionsgefährdung einer kleinen unedlen Fläche, die mit einer großen edlen Fläche in Kontakt steht / Fig. 26: Danger of galvanic corrosion to a small less noble area which is in contact with a large noble area

Kupferlegierungen zeigen sich Abbildung 25 zufolge als vergleichsweise edel. Niedriglegierte Stähle, Aluminiumlegierungen, Zinklegierungen sind dagegen vergleichsweise unedel und machen einen dauerhaften Korrosionsschutz erforderlich. Um der Kontaktkorrosionsgefährdung der vergleichsweise unedlen potentiellen Werkzeugwerkstoffoberfläche, die durch Erosion lokal freigelegt wird, zu begegnen, ist eine Oxidschicht wegen deren geringer Dicke und damit unter Erosionswirkung absehbar kurz wirkenden Schutzwirkung unzureichend. Eine Beschichtung aus Hartchrom verbietet sich wegen der Mikrorissigkeit und der dadurch gegebenen Kontaktkorrosionsgefahr bei unedlerem Grundwerkstoff. Als allseitig korrosionsschützende und erosionsbeständige Beschichtung bietet sich eine mit hinreichender Dicke applizierte Beschichtung aus chemisch abgeschiedenem Nickel an.

10 Zusammenfassung

Die betrachteten Eigenschaften der Werkstoffgruppen Kupferlegierungen, Aluminiumlegierungen, Zinklegierungen und Werkzeugstähle sowie der Beschichtung aus chemisch abgeschiedenem Nickel ermöglichen eine Bewertung der Werkstoffgruppen. Dabei wird die Werkstoffgruppe, die hinsichtlich der betrachteten Eigenschaft die höchste Qualität aufweist, mit 5 Punkten und die Werkstoffgruppe, die hinsichtlich der betrachteten Eigenschaft die geringste Qualität zeigt, mit 1 Punkt bewertet.

Abbildung 27 zeigt, dass kein Werkstoff allen Eigenschaften gerecht wird. Daher empfiehlt es sich, die Eigenschaften, die von der Beschaffenheit der Werkzeugoberfläche bestimmt werden, von einer Beschichtung erbringen zu lassen. Die Volumeneigenschaften dagegen werden vom Grundwerkstoff geleistet. Mit dieser modularen Bauweise wird es möglich, ein Werkzeug mit sehr konträren Eigenschaften zu konzipieren. Dies sei hier für den Fall dargestellt, dass der Grundkörper des Werkzeugs aus einer Aluminiumlegierung gefertigt wird und allseitig mit einer Beschichtung aus chemisch abgeschiedenem Nickel versehen wird. Das erreichte Eigenschaftsspektrum umfasst die in Tabelle 1 zusammengefassten Größen.

Mit diesem Konzept ist es möglich, ein Leichtbauwerkzeug auszulegen, das über lange Zeit wartungsfrei betrieben werden kann und das infolge seiner hohen Wärmeleitfähigkeit geringe Zykluszeiten erlaubt.

Abb. 27: Qualitative Bewertung der verschiedenen Grundwerkstoffgruppen bzw. Beschichtungen / Fig. 27: Qualitative evaluation of different groups of base materials respectively coatings

Summary

The properties of the base material groups copper alloys, aluminium alloys, zinc alloys and tool steels as well as electroless plated nickel coatings described, make it possible to evaluate the materials. The group of materials which shows the highest quality concerning a concrete property receives five points whereas the group of materials which shows the lowest quality concerning a concrete property receives one point. According Figure 27 none of the groups of materials fulfils all the properties. So these properties which are dominated by the constitution of the tool surface should be generated by a coating. In contrary those properties which are dominated by the constitution of the tool volume should be generated by the base material. Using this modular way of construction it is possible to create a tool whose properties are very contrary. We want to illustrate this correlation by using an example: Let us take a tool which is generated by using an aluminium alloy and is electroless nickel plated on all sides. The properties received on this way are summarized in table 1.

Following this concept, a light weight tool can be created which works without maintenance for a long time and allows low cyclic time because of its high thermal conductivity.

DOI: 10.7395/Heine1