....bei der Verwendung von Stahl – Grundlagen

Vor allem Aluminium- und Titanlegierungen und seit einigen Jahren auch zunehmend kohlefaserverstärkte Kunststoffe sind die werkstoffe der Wahl für Strukturkomponenten bei zivilen und militärischen Flugzeugen. Im Vergleich dazu spielen verschiedene Stähle eine untergeordnete Rolle. Zu finden sind sie in Strukturen, die einer sehr hohen statischen und dynamischen Belastung im Einsatz, in Verbindung mit einer geringen elastischen Verformung, unterliegen. Ein Beispiel hierfür ist das Fahrwerk eines Flugzeugs. Neben den Anforderungen in Bezug auf Festigkeit und Duktilität richtet sich der Blick auf die Beständigkeit gegen Angriffe durch Korrosion und Verschleiß durch Medien wie Treibstoff, Hydraulikflüssigkeit oder salzhaltiges Wasser. Beschrieben werden nachfolgend die Schutzsysteme hiergegen. Besonders interessant sind Fälle, in denen die Stähle in Kontakt mit Bauteilen aus Aluminium, Titan oder kohlefaserverstärktem Kunststoff stehen.

Corrosion Protection for Steels in Aerospace – Basics

First of all aluminium alloys, titanium alloys and - since several years – additionally carbon fiber reinforced polymers more and more play the predominant role in constructing structural components of a civil or a military aircraft body. In comparison to those mild and corrosion resistant steels hold a subordinated position. They can be found in structures, which have to withstand very high static and dynamic loads during service, in combination with requested low elastic deformation. One example for the application of steels is the landing gear section. Besides the demands concerning strength and ductility, the view has to be focused on methods dealing with the protection against corrosive and tribological attack by mission specific media for example fuel, hydraulic oil, deicing media or salt containing waters. This paper describes actual surface protecting coating systems. The view is specially focused on situations in which mild and corrosion resistant steels are in direct contact with aluminium, titanium or carbon fiber reinforced polymers.

Die sich aus mechanischen, thermischen und korrosiven Komponenten zusammensetzende betriebliche Beanspruchung birgt grundsätzlich die Gefahr der Beeinträchtigung oder der Nichterfüllbarkeit der Funktion eines Bauteils. Für eine ökonomische Fertigungs- und Betriebsweise aber gewinnt eine hohe Lebensdauer und Zuverlässigkeit eines Bauteils auch vor dem Hintergrund eines sparsameren Rohstoffverbrauchs an Bedeutung. Eine der vorrangigsten Forderungen ist daher ein langzeitige hohe Korrosionsbeständigkeit jeder einzelnen Oberfläche, dies auch bei unmittelbarem Kontakt miteinander und mechanischer Beanspruchung infolge von Verschleiß und/oder Unachtsamkeit beim Umgang mit dem Bauteil.

An korrosionsbegünstigenden konstruktiven (mangelhaft belüftete Räume und Spalte sowie Querschnittsübergänge), beanspruchungsseitigen (Spannungsniveau, statisches oder oszillierendes Lastprofil) und/oder medienseitigen Gegebenheiten (Medienzusammensetzung, Konzentration einzelner Bestandteile, Medientemperatur, Strömungsgeschwindigkeit) lässt sich nur in wenigen Fällen etwas geändert. Dagegen kann auf die Werkstoffwahl, die konstruktive Auslegung des Übergangs zwischen unterschiedlichen Werkstoffen bei Mischbauweise (elektrisch isolierender Anschluss von Bauteilen, die aus Werkstoffen mit deutlicher Potenzialdifferenz gefertigt sind) sowie die Möglichkeit einer Beschichtung und deren Applikationstechnik oft noch sehr wohl Einfluss genommen werden. Vom Beschichtungswerkstoff wird gefordert:

- Medienresistenz

- Barriere für das Medium durch Poren- und Rissfreiheit sowie geringe Permeabilität für flüssige und gasförmige Medien

- Schutz bei mechanischer Beanspruchung des Bauteils durch hohe Haftfestigkeit und Elastizität auch bei hoher Biegebeanspruchung

- Beständigkeit gegen Verletzung durch Gegenkörper durch Verschleiß-, Erosions- und Kavitationsbeständigkeit

- Schutz des Grundwerkstoffs auch bei durchgreifender Beschädigung der Verletzung durch kathodischen Schutz

2 Aktiver Korrosionsschutz

2.1 Wahl geeigneter Werkstoffe

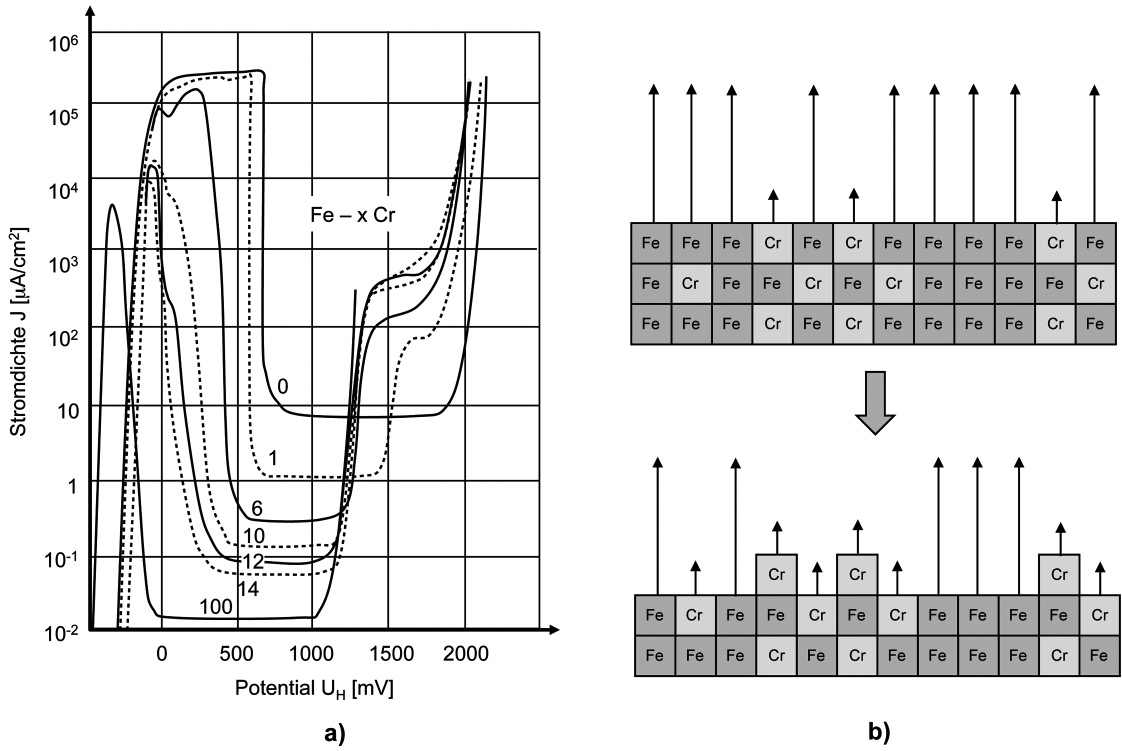

Eine Maßnahme, die einem Korrosionsschaden vorbeugt, ist die Wahl eines korrosionsbeständigeren Werkstoffs, bei dem der Oxidationsprozess also langsamer abläuft (Abb. 1). Zu den Werkstoffen, deren Oxidation verlangsamt ist, zählen die rost- und säurebeständigen ‚Edelstähle’ (nichtrostende Stähle), chromhaltige oder chrom- und nickelhaltigen Legierungen des Eisens. Die deutlich reduzierte Korrosionsrate derartiger Werkstoffe hat unmittelbar eine gesteigerte Komponentenlebensdauer zur Folge, was sie für zahlreiche Bereiche der Technik interessant macht.

Abb. 1: Reduktion und Oxidation bei unterschiedlich edlem Werkstoff

Was ist aber die Ursache für die erhöhte Korrosionsbeständigkeit dieser rost- und säurebeständigen Edelstähle? Um diese Frage beantworten zu können, ist die Kenntnis der Beeinflussung der bei der Korrosion des Eisens ablaufenden Mechanismen durch Legierungselemente erforderlich. Bereits beim Eisen zeigt die in potenziostatischen Versuchen in 1-normaler Schwefelsäure ermittelte anodische Teilstromdichte-Potenzial-Kurve nicht mehr nur den monotonen Anstieg des Aktivbereichs (Abb. 2a). Mit zunehmendem Potenzial kommt es bereits im Aktivbereich zur Bildung einer Korrosionsproduktschicht, die aber noch eine vergleichsweise hohe Löslichkeit im Elektrolyten aufweist. Nach dem Durchlaufen des Aktiv/Passiv-Übergangs gelangt man mit zunehmendem Potenzial zum ausgeprägten Passivbereich, der durch eine schwer lösliche, porenfreie und haftfeste Korrosionsproduktschicht gekennzeichnet ist. Eine derartige Korrosionsproduktschicht bildet sich auch beim Chrom und führt hierbei zu einer Korrosionsrate, die um mehrere Größenordnungen unter der des passiven Eisens liegt. Welche Konsequenzen hat dies für eine Eisen-Chrom-Legierung? Die bereits im Aktivzustand stark differierenden Korrosionsraten von Eisen und Chrom führen bei Eisen-Chrom-Legierungen zu einem bevorzugten korrosiven Herauslösen des Eisens (Abb. 2b), wodurch sich schon bei relativ geringen Chromgehalten der Legierungen im Zuge der Passivierung an der Oberfläche eine reine Chromschicht ausbildet, die sich korrosiv wie nahezu reines Chrom verhält.

Abb. 2: In potenziostatischen Versuchen in 1 n H2SO4 ermittelte anodische Teilstromdichte-Potenzial-Kurven von Eisen, Eisen-Chrom-Legierungen sowie Chrom (a) und bevorzugtes korrosives Herauslösen des Eisens aus einer Eisen-Chrom-Legierung (b)

Das Erreichen des passiven Oberflächenzustandes macht in sauren Lösungen allerdings das Überwinden des Aktivberges durch ein entsprechendes aufgeprägtes Potenzial erforderlich (anodischer Schutz). Nun wird die anodische Teilstromdichte-Potenzial-Kurve nicht nur durch den Chromgehalt beeinflusst, sondern auch durch die Konzentration an Wasserstoffionen (H+) im Elektrolyten. Mit abnehmendem Wasserstoffionengehalt (zunehmend neutrale Lösung) ist der Aktivberg immer weniger stark ausgebildet und verschwindet mit Erreichen von pH-Werten um 7 (Leitungswasser oder Regenwasser) vollständig, weswegen hinreichend chromlegierte rost- und säurebeständige ‚Edelstähle’ in Leitungswasser oder Regenwasser spontan passiv sind.

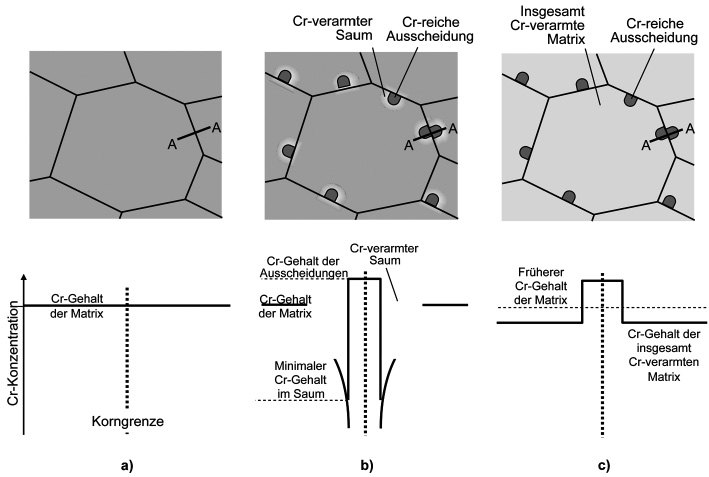

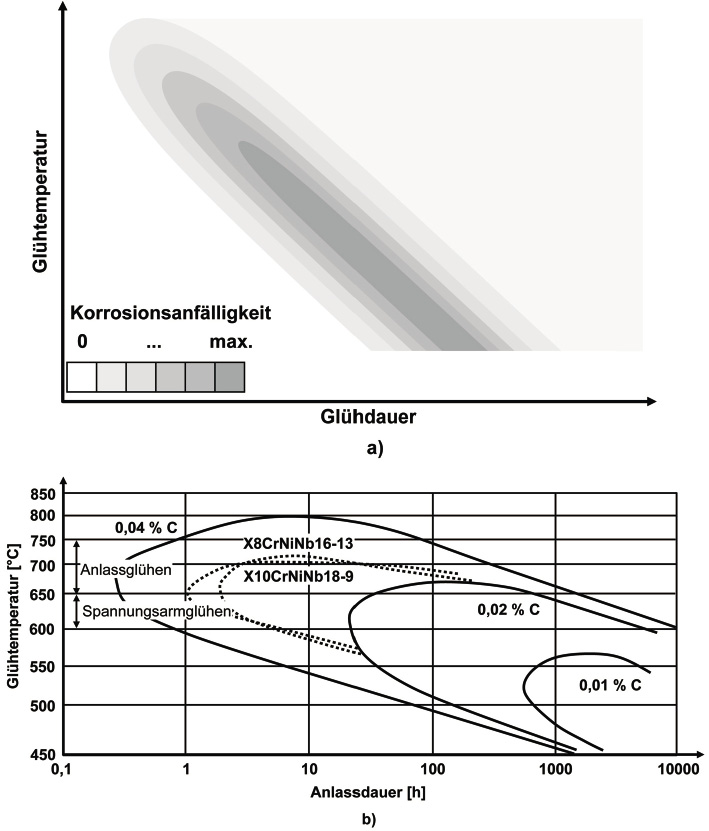

Für eine hinreichend hohe Korrosionsbeständigkeit ist aber erforderlich, dass das Chrom in hinreichender Konzentration und im Werkstoff gelöst und homogen verteilt vorliegt (Abb. 3a). Chrom hat nun aber eine starke Neigung, sich bei Wärmeeinbringung beispielsweise unter Karbidbildung an Kohlenstoff zu binden. Infolge heterogener Keimbildung entwickeln sich die sehr chromhaltigen Karbide dabei bevorzugt an Korngrenzen. Dadurch kommt es in Abhängigkeit von der Glühzeit um die sehr chromhaltigen Karbide herum zu einer Chromverarmung (Sensibilisierung (Abb. 3b)). Sie wird erst bei langzeitigem Glühen durch Nachdiffusion des Chroms aus dem Korninnern wieder ausgeglichen (De-Sensibilisierung (Abb. 3c). Wird ein sensibilisiertes Gefüge korrosiv belastet, so werden die chromverarmten korngrenzennahen Bereiche verstärkt korrosiv angegriffen (interkristalliner Angriff (Abb. 3c und 3d)), was bis zum Zerfall des gesamten Gefüges (Kornzerfall) führen kann.

Abb. 3: a) Chrom in hinreichender Konzentration gelöst, b) Chromkarbide auf den Korngrenzen und inhomogene Verteilung des Chroms, c) Chromkarbide auf den Korngrenzen und wieder homogene Verteilung des Chroms, d) Abhängigkeit des korrosiv bedingten Massenverlustes von der zum Korrosionsausgleich zur Verfügung stehenden Glühzeit

Man muss also für eine homogene Chromverteilung im Gefüge sorgen, was auf verschiedene Weisen erfolgen kann

- Lösungsglühen und Abschrecken

- Langzeitglühung (homogene Chromverteilung trotz Chromkarbiden (Abb. 4a))

- Absenken des Kohlenstoffgehalts (ELC-Stähle: C < 0,01 % (Abb. 4b))

- Abbinden des Kohlenstoffs als Karbid an Elemente, die zum Kohlenstoff eine noch höhere Affinität als Chrom aufweisen (TiC, NbC: Ti-, Nb-stabilisierte Stähle)

Abb. 4: Schematisches Kornzerfallsschaubild (a) und Kornzerfallsschaubild bei Variation des Kohlenstoffgehaltes einer Eisen-Chrom-Legierung (b)

2.2 Übergang zwischen Werkstoffen – konstruktiv korrosionsschutzgerechte Auslegung

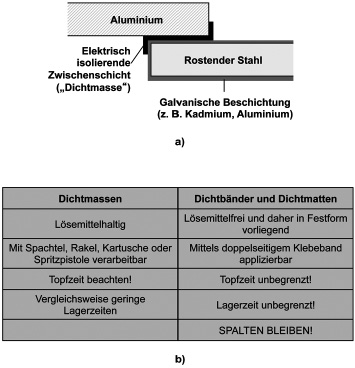

Stehen unterschiedliche metallische Werkstoffe in elektrisch leitendem Kontakt miteinander und werden von einem wässrigen Medium beaufschlagt, so liegt eine heterogene Mischelektrode vor, bei der sich der elektrochemisch unedlere Werkstoff beschleunigt und der elektrochemisch edlere Werkstoff verlangsamt auflöst (Kontaktkorrosion). Sind beides lasttragende Bauteile, so ist besonders das beschleunigte korrosive Auflösen des unedleren Werkstoffs unerwünscht. Man wird also danach streben, die elektrisch leitende Verbindung zwischen beiden Bauteilen über konstruktive Maßnahmen zu unterbinden. Eine Möglichkeit besteht in der Verwendung von elektrisch isolierenden Zwischenschichten (Abb. 5a). Sie sollten als Raupendichtungen oder Flächendichtungen ausgeführt werden und auch unlösbare sowie lösbare Verbindungselemente umfassen.

Vom Zwischenschichtwerkstoff wird eine elektrische Isolierung ohne Spaltbildung erwartet (Füllerfunktion), in die Feuchtigkeit eindringen könnte. Zur Verfügung stehen die in Abbildung 5b mit ihren Charakteristika aufgelisteten Zwischenschichtmaterialien. Benötigt man für Sonderanwendungen, wie Abfluss elektrischer Ladungen zur Vermeidung von Ladungskonzentrationen, elektrisch leitfähige Zwischenschichtwerkstoffe, so ist eine Pigmentierung derselben mit Metall oder Kohlenstoff möglich. Ist Temperaturbeständigkeit gefordert, so sind Silikonharze einzusetzen.

Abb. 5: a) Vermeidung der Kontaktkorrosion durch elektrisch isolierende Zwischenschicht, b) Zwischenschichtmaterialien

Die Wahl geeigneter korrosionsbeständiger Werkstoffe, die Vermeidung korrosionsförderlicher konstruktiver Auslegungen und Übergänge zwischen unterschiedlichen Werkstoffen stellen zusammen mit den Möglichkeiten eines kathodischen sowie anodischen Korrosionsschutzes einen bereits in der konstruktiven Planung einzubeziehenden Korrosionsschutz dar. Sie werden daher unter dem Begriff des aktiven Korrosionsschutzes zusammengefasst.

3 Passiver Korrosionsschutz

Ein passiver Korrosionsschutz ist immer nur ein nachträglich aufgebrachter Korrosionsschutz in Form von metallischen anorganischen oder organischen Beschichtungen, der den infolge von diversen Zwängen vorprogrammierten Korrosionsmechanismus behindern oder verhindern soll.

3.1 Metallische Beschichtungen

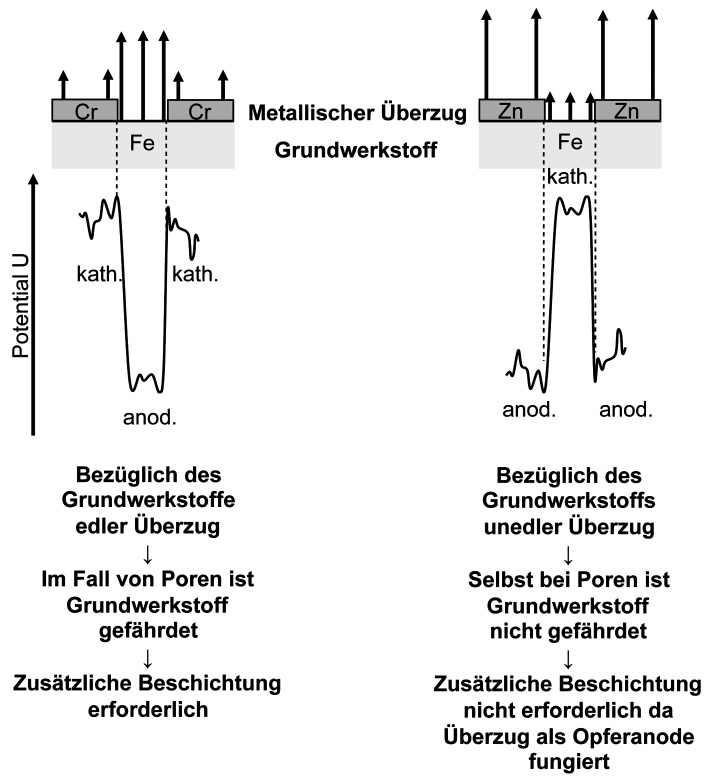

Die Qualität der Korrosionsschutzwirkung metallischer Beschichtungen wird grundsätzlich nicht nur von der eigenen Medienresistenz, sondern auch davon geprägt, ob die Beschichtung im Fall einer bis zum Grundwerkstoff durchgreifenden Verletzung dem lasttragenden Grundwerkstoff einen kathodischen Schutz bietet (Abb. 6).

Abb. 6: Qualität des Korrosionsschutzes der metallische Beschichtungen im Falle einer Beschichtungsverletzung

Als metallische Schichtwerkstoffe kamen in der Vergangenheit Elemente wie Kadmium, Chrom und Nickel in Frage, die nach einer Vorbehandlung des Werkstücks galvanisch abgeschieden werden. Das Leistungsvermögen ist bei Kadmium als Beschichtungswerkstoff:

- Korrosionsbeständigkeit in chloridfreien Wässern

- infolge eines in chloridhaltigen Wässern sehr negativen freien Korrosionspotentials kathodisches Schutzvermögen bei durchgreifender Versetzung

- gute Notlaufeigenschaften beim Versagen von Schmierfilmen

Als Grenzen für Kadmiumschichten gelten:

- Temperaturbeständigkeit bis maximal 235 °C

- begrenzte Korrosionsbeständigkeit in chloridhaltigen Wässern, das heißt nur temporärer Korrosionsschutz

- korrosiv bedingter Massenverlust bei anodischer Polarisation, das heißt Kadmium darf nicht verwendet werden im Kontakt mit beispielsweise Titan

- kein Verschleißschutz, das heißt Kadmium darf nicht verwendet werden bei Getriebeverzahnungen, Gleitteilen, Gleitflächen sowie Teilen, die mit Kraftstoffen, Schmierstoffen und Hydraulikflüssigkeiten in Berührung stehen

- toxisch

Bei Chrom als Beschichtungswerkstoff ist das Leistungsvermögen:

- hohe Haftfestigkeit

- Korrosionsbeständigkeit in chloridfreien wie auch in chloridhaltigen Wässern

- Verschleißschutz durch Härten von 800 HV bis 900 HV

Die Grenzen von Chromschichten sind:

- Temperaturbeständigkeit bis maximal 450 °C

- keine hohe punktuelle Lasttragfähigkeit infolge Sprödigkeit

- erheblicher Einfluss auf die Dauerfestigkeit bei Zugfestigkeiten des Grundwerkstoffs über 1450 MPa

Das Leistungsvermögen von Nickel als Beschichtungswerkstoff ist:

- Korrosionsbeständigkeit in chloridfreien wie auch in chloridhaltigen Wässern

- hohe anodische Schutzwirkung

- Verschleißschutz (Einsatz, wenn Hartchrom nicht möglich)

Als Grenzen der Nickelschichten sind zu nennen:

- Temperaturbeständigkeit bis maximal 400 °C

- wirkt kontaktkorrosiv auf unedle Metalle (z. B. Kadmium)

- erheblicher Einfluss auf die Dauerfestigkeit bei Zugfestigkeiten des Grundwerkstoffs über 1450 MPa

Vor allem die Toxizität des Kadmiums veranlasste Bemühungen, leistungsfähige Ersatzbeschichtungssysteme zu suchen. Das Anforderungsprofil umfasst dabei

- Nichttoxizität

- mechanische Bauteileigenschaften

- ausreichende mechanische Güte des Bauteils vor und nach einer Medienbeaufschlagung

- Funktionalität der Beschichtung auch bei geringen Schichtdicken, das heißt Presspassungstauglichkeit

- Korrosion

- hohe Haftfestigkeit auch ohne Nickel-Strike

- geringe Porosität

- kadmiumvergleichbare Schutzwirkung in chloridhaltigen Wässern

- kathodisches Schutzvermögen in chloridfreien wie auch chloridhaltigen Wässern

- Reibung und Verschleiß

- akzeptable Reibcharakteristik

- Reibkorrosionsbeständigkeit

Als Kadmium ersetzende kommen Aluminiumwerkstoffe als Beschichtungen wegen ihres in vielen Punkten dem Kadmium gleichwertigen Verhaltens in Frage.

Aluminiumwerkstoffe als Beschichtungswerkstoffe verfügen über folgendes Leistungsvermögen:

- nicht toxisch

- hohe Duktilität, das heißt erhöhter Widerstand gegen mechanische Beschädigung bei Verformung

- in chloridfreien und chloridhaltigen Wässern spontane Bildung einer Passivschicht, das heißt geringere Flächenkorrosion als bei Kadmium sowie kathodisches Schutzvermögen wie Kadmium

Die Grenzen von Aluminiumschichten sind:

- infolge der hohen Duktilität erhöhte Empfindlichkeit gegen Reibkorrosion durch erhöhte Reibwerte

Abbildung 7a weist Möglichkeiten der Applikation von Aluminiumbeschichtungen und Abbildung 7b einige Charakteristika dieser Beschichtungen auf.

Abb. 7: a) Möglichkeiten der Applikation von Aluminiumbeschichtungen, b) Charakteristika der Aluminiumbeschichtungen aus a)

3.2 Anorganische Beschichtungen

Als anorganische Beschichtungen kommen Phosphatschichten und Oxidschichten in Frage. Beim Phosphatieren werden nach dem Beizen der Werkstücke aus dem aus Phosphatsalzen und Phosphorsäure bestehenden Phosphatbad unlösliche Zinkphosphatschichten abgeschieden. Ihr Leistungsvermögen ist:

- sehr feste Haftung auf dem Stahluntergrund

- mikroporige und mikrokapillare Struktur und dadurch gute Verankerung nachfolgender Beschichtungen

- gute Gleiteigenschaften

- hoher elektrischer Widerstand

Als Grenzen von Phosphatschichten sind zu nennen:

- beständig bis maximal 80 °C

- begrenzte Korrosionsbeständigkeit, das heißt eine Nachbehandlung ist erforderlich (Einfetten, Wachsen, Lackieren)

- keine elektrische Leitfähigkeit

Das gezielte Aufbauen von Oxidschichten wird im Wesentlichen bei den rost- und säurebeständigen ‚Edelstählen’ eingesetzt und auch als Passivieren bezeichnet.

3.3 Organische Beschichtungen

Als organische Beschichtungen werden neben Lacken auch die bereits angesprochenen Zwischenschichtmaterialien sowie Korrosionsschutzmittel zusammengefasst. Lacke umfassen grundsätzlich die Komponenten Bindemittel, Pigmente und Hilfsstoffe (Tab. 1).

Mit die wichtigsten Bindemittel sind die Epoxidharze (EP) und die Polyurethanharze (PUR). Das Leistungsvermögen von Epoxydharzen umfasst

- hohes Aufnahmevermögen von Füllstoffen, Pigmenten und Vernetzern

- hohe Haftfestigkeit

- thermische Beständigkeit

- Formbeständigkeit in der Wärme

- gute Kriechstromfestigkeit

Das Leistungsvermögen von Polyurethanharzen umfasst:

- hohe Korrosions- und Lichtbeständigkeit

- geringe Wasseraufnahme

- hohe Widerstandsfähigkeit gegenüber mechanischer Schädigung und Abrieb

Gegenüber den Epoxydharzen weisen Polyurethanharze infolge ihrer hohen Korrosions- und Lichtbeständigkeit sowie Widerstandsfähigkeit gegenüber mechanischer Schädigung und Abrieb deutliche Vorteile auf und werden aus diesen Gründen in erster Linie als Deckanstrich verwendet.

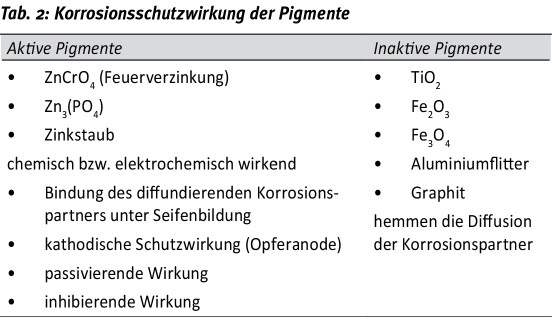

Die Pigmente werden entsprechend ihrer Korrosionsschutzwirkung in aktive und in inaktive (passive) Pigmente unterteilt (Tab. 2). Erstere wirken chemisch beziehungsweise elektrochemisch korrosionshemmend, während die zweite Gruppe im Wesentlichen über eine Hemmung der Diffusion reaktiver Spezies die Korrosionsmechanismen verlangsamen.

Die bisher isoliert für sich dargestellten Beschichtungsgruppen werden in der Praxis in der Regel kombiniert angewendet, so dass man Beschichtungssysteme antrifft.

3.4 Beschichtungssysteme

Ihr Aufbau wird bestimmt

- vom Grundwerkstoff

- von der Grundwerkstoffpaarung

- von der Frage, ob eine Relativbewegung der Baugruppen gegeneinander erfolgt

- von der Aggressivität des umgebenden Mediums.

Abbildung 8 beschreibt die Beschichtungssysteme für unlegierte und niedriglegierte sowie hochlegierte Stähle, wobei bei letzteren auch auf die Belange von Grundwerkstoffpaarungen eingegangen wird.

Abb. 8: Beschichtungssysteme für unlegierte und niedriglegierte Edelstähle sowie für rostbeständige und säurebeständige Edelstähle für einen Einsatz in weniger agressiven (hellgrau unterlegt) und aggressiveren wässrigen Medien (zusätzlich notwendig werdende Prozessschritte dunkelgrau unterlegt)

4 Zusammenfassung

Die Beachtung des Oberflächenschutzes von der Konzeptionsphase bis zur Montage macht es möglich, den Baugruppen, die am Flugzeug auftreten, einen zuverlässigen und langzeitig wirksamen Korrosionsschutz und Verschleißschutz zu bieten, Ansprüchen, denen der Flugzeugbau vor dem Hintergrund einer hohen Betriebssicherheit und langzeitigen Verfügbarkeit der Fluggeräte bei möglichst geringem Wartungsbedarf genügen muss. Die Konzeption eines zielführenden Oberflächenschutzes beginnt aber nicht erst bei der Applikation des richtigen Beschichtungssystems, sondern setzt die Kenntnis und das Verständnis der Korrosionsmechanismen und Verschleißmechanismen voraus, ein Grundwissen, dem sich jeder verantwortungsvolle Ingenieur verpflichtet sehen muss.

DOI: 10.7395/2012/Heine2