.....von Oberflächensystemen für die Elektrotechnik und Elektronik

Die Bedeutung der Mikrorauheit von Oberflächen in der Elektronik und Mikroelektronik auf deren funktionelle Eigenschaften wird in der Praxis häufig unterschätzt. Je nach Anwendung müssen die Rauheiten unterschiedlich definiert und messtechnisch erfasst werden. Dazu muss die für den jeweiligen Fall relevante Rautiefendefinition und das Messverfahren festgelegt werden. Untersuchungen zeigen, dass existierende Spezifikationen auf ihre technische wie wirtschaftliche Aktualität zu überprüfen und gegebenenfalls den aktuellen Erfordernissen anzupassen sind. Neben den daraus entstandenen Kennwerten können in vielen Fällen auch entsprechende Kompromisse erforderlich sein.

Effect of Microroughness on the Functional Properties of Surfaces for Electrical Equipment and Electronics

The significance of the microroughness of surfaces in electronics and microelectronics, on the functional properties of such surfaces has not, in practice, received the attention it deserves. Depending on the application in question, roughnesses are defined variously and variously measured. Thus for a particular case, the relevant definitions of roughness and measurement procedures must be laid down. Studies show that existing specifications and their technical as well as economic status should be examined and, in some cases, results compared with the actual requirements. Notwithstanding the results of such an exercise, in many cases a compromise can be adopted.

1 Einleitung

Der Einfluss der Mikrorauheit der Oberflächen in der Elektronik und Mikroelektronik auf deren Funktionseigenschaften wird oft auf nur ein bestimmtes Funktionskriterium fokussiert, ohne dabei zu berücksichtigen, dass diese verschiedene Eigenschaften beeinflusst, die technisch wie wirtschaftlich häufig in direktem Zusammenhang gesehen werden müssen. Teilweise wird auch der Einfluss unterschätzt oder fehlinterpretiert. Sehr oft müssen Kompromisse bei unterschiedlichen Funktionsanforderungen geschlossen werden.

Signifikant ist zunächst der Einfluss der Mikrorauheit des Grundmaterials auf die Porosität der darauf abgeschiedenen Schichten. Daraus resultiert wiederum ein direkter Einfluss auf die Korrosionsbeständigkeit der Oberflächen, das Diffusionsverhalten des Systems und die erforderlichen Schichtstärken und somit auf die Wirtschaftlichkeit.

Ein direkter Zusammenhang besteht ferner im Hinblick auf die Eigenschaften der Lötverbindungen, die Drahtbondeigenschaften, das Kleberverhalten, den Kontaktwiderstand und die Verschleißfestigkeit bei der lösbaren Kontaktgabe und das Langzeitverhalten im Feld. Hinzu kommen periphere Faktoren, wie beispielsweise die Lötstopplackhaftung oder der Einfluss von Schmiermitteln bei der Kontaktgabe. Um hier zu vernünftigen Ergebnissen zu kommen, müssen zunächst der Begriff der Rautiefe definiert, die verschiedenen Messmethoden betrachtet und die verschiedenen Einflüsse sowohl bei der Fertigung der Baugruppen wie bei der Bestückung durchleuchtet werden.

2 Rautiefendefinition

Allgemein und in verschiedenen Spezifikationen niedergelegt wird die mittlere Rautiefe Ra oder die maximale Rautiefe Ramax beziehungsweise Rzmax als Maß aller Dinge betrachtet. Die mittlere Rautiefe Ra definiert sich nach DIN 4762, DIN 4768 und ISO 428/1 als arithmetischer Mittelwert aller Profilwerte des Rauheitsprofils. Die maximale Rautiefe wird hiernach als die größte Einzelrautiefe innerhalb der Gesamtmessstrecke definiert (Abb. 1).

Nicht berücksichtigt wird hierbei, dass verschiedene andere Rautiefenangaben, wie beispielsweise Rq, Rp, Rv, Rc oder Rt, ebenso eine Rolle spielen können und die Definition der Rautiefe sehr oft vom Anwendungsfall abhängig ist. Hier herrscht noch ein erheblicher Abstimmungsbedarf.

3 Messmethoden

Ebenso muss die Messmethode eindeutig definiert werden, wobei das Tastschnittverfahren als Grundlage der meisten Spezifikationen, die 3D-Laserscanning Mikroskopie und teilweise auch das Weißlichtinterferometer im Mittelpunkt stehen.

3.1 Tastschnittverfahren

Beim Tastschnittverfahren wird mit mechanischen Tastschnittgeräten eine Tastspitze aus Diamant mit konstanter Geschwindigkeit über die Oberfläche des Werkstücks verfahren. Das Messprofil ergibt sich aus der vertikalen Lageverschiebung der Tastspitze und wird in der Regel über ein induktives Wegemesssystem erfasst.

Die Tastspitze tritt direkt mit der Oberfläche in Kontakt und wird deshalb als taktiles (berührendes) Verfahren bezeichnet. Dabei können geringfügige Vertiefungen wie Poren und Risse nur soweit dargestellt werden wie die Tastspitze einzudringen vermag (Abb. 2)

Abb. 2: Rautiefenmessung mittels Perthometer

3.2 Weißlichtinterferometer

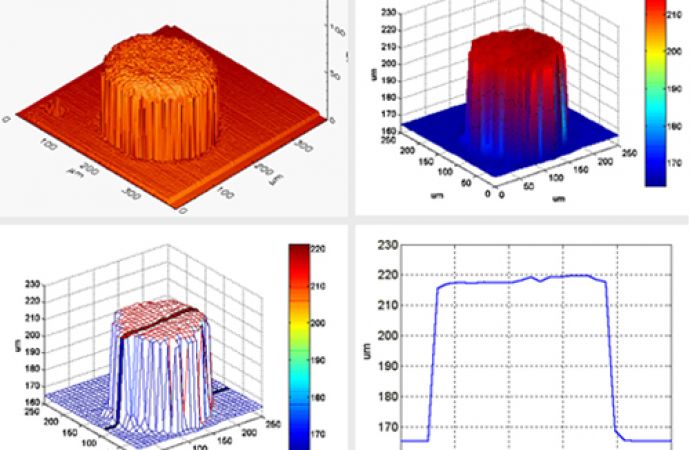

Beim Weißlichtinterferometer wird Licht von geringer Kohärenzlänge verwendet. Hier ist ein berührungsloses Messen auch im Bereich weniger Nanometer mit sehr hoher Messgenauigkeit und -geschwindigkeit möglich. Die Messergebnisse können als Messwerte oder als Oberflächenprofile in dreidimensionaler Darstellung für die unterschiedlichsten Rautiefendefinitionen ausgewertet werden (Abb. 3 und Abb. 4).

Abb. 3: Rautiefenmessung mittels Weißlichtinterferometer

Abb. 4: Grafische Auswertung der Weißlichtinterferometermessung

Die Messmethode hat im Vergleich zum Tastschnittverfahren sowohl in Bezug auf die Genauigkeit, wie auch auf die Auswertung und die Darstellbarkeit erhebliche Vorteile. Ein Problem liegt jedoch darin, dass die meisten bestehenden Spezifikationen auf dem Tastschnittverfahren basieren und die Messwerte naturgemäß sehr stark von diesem abweichen und nicht konvertierbar sind.

3.3 3D-Laserscanning Mikroskop

Auch hier handelt es sich um eine berührungslose Messmethode. Das Messprinzip beruht auf einem 3D-Laserscan-Farbmikroskop mit zwei verschiedenen Lichtquellen. Eine kurzwellige Laserlichtquelle und eine weiße Lichtquelle liefern gleichzeitig Informationen über Farbe, Lichtintensität und Höhe, die über den Computer entsprechend ausgewertet werden.

Sehr häufig wird auf die Angabe der Messrichtung verzichtet, was im Besonderen auf Leiterplatten-Kett-/Schussrichtung oder längs beziehungsweise quer zur Bürstrichtung von besonderer Bedeutung ist. Weiter muss bei den Rautiefenmessungen unterschieden werden in die eigentliche flächige Qualität der Oberflächen und vereinzelten Abweichungen wie beispielsweise Knospenbildung oder mechanische Beschädigungen, welche die Funktionalität der Oberflächen dramatisch verschlechtern können (Abb. 5 und Abb. 6).

Abb. 5 : Rautiefenerhöhung durch Fehlabscheidungen im Kupfer (Knospenbildung)

Bild 6: Erhöhte Rautiefe durch mechanische Beschädigung

4 Funktionelle Abhängigkeiten

4.1 Mikrorauheit und Porosität

Poren sind Oberflächenfehler, die in direktem Zusammenhang zwischen der Mikrorauheit des Basismaterials und der Schichtstärke des Überzuges zu sehen sind. An den Porenfußpunkten ist das darunter liegende Material der umgebenden Atmosphäre ausgesetzt. Die Korrosionsprodukte können durch die Poren an die Oberflächen gelangen, sich dort ausbreiten und beispielsweise Löt- und Bondprobleme oder auch eine Erhöhung des Kontaktwiderstandes nach sich ziehen. Dasselbe trifft auf eine Diffusion des Grundmaterials durch die Poren an die Oberfläche bei Temperaturbelastungen zu. Hierbei führen Oxidation und daraus entstehende Korrosionsprodukte an der Oberfläche zu Problemen.

Bemerkenswert ist, dass immer wieder Schichten von 1 µm – teilweise sogar 0,2 µm bis 0,3 µm – als porendicht in den Raum gestellt werden. Abbildung 7 zeigt, das galvanisch wie chemisch abgeschiedene Schichten selbst bei einer moderaten mittleren Rautiefe erst ab einer Mindestschichtstärke von ungefähr 3 µm als porendicht angesehen werden können.

Abb. 7: Abhängigkeit der Porosität von Schichtstärke und Mikrorauheit

Sicher muss beispielsweise bei Edelmetallabscheidungen sehr oft das technisch Notwendige mit dem wirtschaftlich Vertretbaren in Einklang gebracht werden. Dies beinhaltet jedoch, dass diesbezüglich bestehende Spezifikationen teilweise auf ihre Aktualität und Akzeptanz zu überprüfen sind. Gegebenenfalls wäre die Definition einer funktionell notwendigen maximalen Porenzahl pro Flächeneinheit ein gangbarer Weg. Die Spezifikationen einfach zu ignorieren und wider besseren Wissens auf gut Glück zu arbeiten, kann auf jeden Fall nicht zielführend sein.

Weiter muss die Diskrepanz zwischen unterschiedlichen funktionellen Schichtstärkenforderungen gesehen werden. Sind beispielsweise bei reinen Lötoberflächen und beim Aluminiumdrahtbonden – im Hinblick auf Vermeidung von intermetallischen Phasen beziehungsweise Purpurpest – möglichst geringe Goldschichtstärken im Bereich von maximal 0,1 µm bis 0,3 µm von Vorteil, werden im Bereich des Golddrahtbondens meist Schichten von > 0,7 µm – die ein größeres Bondfenster beinhalten – gefordert.

Bei reinen Kontaktoberflächen erstreckt sich das Schichtstärkenspektrum in den meisten Fällen von etwa > 0,3 µm Hartgold im Konsumerbereich, über > 0,8 µm als Standard für Steckverbinder in der Industrieelektronik bis hin zu > 3 µm für Schleifkontakte im Automobilbereich. Dazu muss berücksichtigt werden, dass die bestückten Oberflächen für den Löt- und Bondbereich nachträglich kaum korrosiven Einflüssen ausgesetzt sind, während bei Kontaktoberflächen für die lösbare Kontaktgabe doch mit erheblicher korrosiver Belastung im Feld zu rechnen ist. Ebenso hängt das Verschleißverhalten sehr eng mit den Schichtstärken zusammen.

Die angewandten Methoden für einen Porentest basieren meist auf dem Nachweis von Unedelmetall, das nach elektrochemischer Behandlung aus der darunterliegenden Schicht an die Edelmetalloberfläche gelangt ist.

Für die Überprüfung von Gold- und Palladiumschichten auf nickelhaltigen Unterschichten hat sich der elektrografische Dimethylglyoxim-Test zum Nickelnachweis bewährt. Bei diesem so genannten Siemens-Test, der seinen Niederschlag auch in der ASTM B741 findet, wird der anodisch geschaltete Prüfling gegen einen mit Elektrolyt getränkten Filterstreifen oder eine Gelatinefolie gepresst. Nach dem Stromdurchgang finden sich punktuell Reaktionsprodukte auf dem Filterstreifen, die flächenbezogen ausgezählt und entsprechend bewertet werden können. Siemens lässt bei diesem Test 1 Pore/cm2 bei 40-facher Vergrößerung zu.

Bei einem anderen elektrolytischen Test wird die Probe direkt anodisch in einen Elektrolyten getaucht, der die Indikatorlösung enthält, und die Anzahl der dabei entstandenen Farbstellen direkt auf dem Werkstück ausgezählt (Abb. 8). Daneben werden häufig Schadgasgemische aus H2S-, SO2- und NO2- aber auch HNO3-Nebel für die Porenprüfung eingesetzt (z. B. ASTM-Test B 735 und B 799).

Abb. 8: Elektrografischer Porositätstest mit Dimethylglyoxim

Allgemein hat sich in der Praxis im Hinblick auf die flächige Diffusion, sowie auf die Porendiffusion eine Nickelsperrschicht zwischen Grundmaterial und Edelmetallschicht weitestgehend bewährt. Neuere Entwicklungen auf dem Medizintechnikbereich, aber auch im Hochfrequenzbereich und in der Luft- und Raumfahrttechnik stellen jedoch den Werkstoff Nickel zum einen aus dermatologischen Gründen und zum anderen auf Grund des Restmagnetismus in Frage. Hier bietet eine dünne Zwischenschicht aus Palladium eine hervorragende Alternative. Gerade in Sachen Lötbarkeit und Drahtbondbarkeit, aber auch Kontaktverhalten darf dem System Palladium/Flashgold für die Zukunft eine gesteigerte Bedeutung beigemessen werden.

4.2 Mikrorauheit und Drahtbondeigenschaften

Von Seiten der Bestücker wird für den Reibschweißeffekt beim Bondprozess naturgemäß eine größtmögliche Ebenheit der Oberflächen gefordert. Dabei ist immer wieder von maximalen Rz-Werten unter 1 µm und Ra-Werten von < 0,2 µm die Rede. In der Praxis sind diese Werte jedoch, wie am Beispiel von Leiterplattenoberflächen ersichtlich, kaum realisierbar. Hinzu kommt, dass selbst beim Erreichen solcher Werte andere Probleme – wie beispielsweise mit der Lötstopplackhaftung – auftreten, die so in anderer Hinsicht nicht akzeptiert werden können. Ein für den Leiterplattenhersteller wie den Bestücker praktikabler Kompromiss, der seinen Niederschlag auch in der Lieferempfehlung für Leiterplatten 2010 der TU-Dresden und des IZM-Berlin fand, liegt in einem Rz-Wert von < 5 µm und einem Ra-Wert von < 0,5 µm.

Problematischer dürften in der Zukunft die Rautiefen im MID-Bereich werden, gerade dann, wenn die Teile laserstrukturiert sind. Rz-Werte im Bereich von 20 µm und mehr sind hier keine Seltenheit. Hier ist noch von verschiedener Seite Entwicklungsarbeit zu investieren, wobei sich bereits praktikable Kompromisse abzeichnen.

4.3 Mikrorauheit und Lötverhalten/Klebeverbindungen

Bezüglich einer direkten Abhängigkeit von Lötverbindungen und Klebeverbindungen von der Mikrorauheit der Oberflächen liegen in der Literatur kaum Untersuchungen vor. Wie bereits beschrieben ist eine natürliche Abhängigkeit über die Porosität und die Temperatur und die Korrosionsbeständigkeit gegeben, da für beide Verbindungstechniken hochreine und verunreinigungsfreie Oberflächen gefordert sind. Beim Leitkleben kommt noch der Einfluss des Fließverhaltens des Klebers und beim Löten das Fließverhalten der Lote hinzu. Hierzu sind aber kaum aussagekräftige Untersuchungen zugänglich, ebenso wie beim Einfluss der Rautiefe auf die Voidsbildung in der Lotverbindung.

4.4 Mikrorauheit und Kontaktverhalten

Bei elektrischen Kontakten wie Steckverbindern, Gleit-, Schiebe- und Abhebekontakten steht ein möglichst niedriger und zeitlich konstanter Kontaktwiderstand im Vordergrund. Der Kontaktwiderstand bezeichnet den Übergangswiderstand zwischen zwei Kontaktstücken und setzt sich aus dem Engewiderstand RE und dem Fremdschichtwiderstand RF gemäß Gleichung (1) zusammen:

RK = RE + RF (1)

Der Engewiderstand RE hat seine Ursache in der Mikrorauheit der Kontaktoberfläche. Zur Beschreibung des Zustandes eines ruhenden elektrischen Kontaktes haben sich eine Reihe von Begriffsbestimmungen eingeführt (Abb. 9):

- scheinbare Kontaktoberfläche As

- tragende Kontaktoberfläche At

- wirksame Kontaktoberfläche Aw

In der wirksamen Kontaktoberfläche findet die Stromleitung statt. Der Strom fließt durch eine Vielzahl mikroskopisch kleiner Berührungsflächen, wodurch der Stromfluss eingeschnürt wird, das heißt die Kontaktoberfläche setzt sich aus einer Vielzahl metallischer Einzelflächen, den so genannten a-spots, zusammen.

Abb. 9: Raue, ebene Oberfläche bei der Berührung mit einer ideal glatten, ebenen Fläche (oben) und Darstellung der scheinbaren, tragenden und wahren Kontaktfläche (Maßstab willkürlich; Höhenlinien gestrichelt)

Der Engewiderstand, der durch die Einschnürung der Stromlinien entsteht, lässt sich mit Gleichung (2) berechnen, die allerdings ideale Kontaktflächen voraussetzt:

R = s / 2a (2)

s = spezifischer Widerstand

a = Radius der Berührungsfläche

Der Engewiderstand ist infolge seiner Abhängigkeit von Anzahl, Größe und Verteilung der a-spots eine statistische Größe und naturgemäß stark abhängig von der Oberflächentopografie, von Kontakt und Gegenkontakt, das heißt von der Mikrorauheit. Mit der Änderung der Kontaktkraft ändert sich die Anzahl der a-spots und damit auch der Engewiderstand.

Weiter beeinflusst wird der Kontaktwiderstand im Wesentlichen von:

- den Eigenschaften der Kontaktschichten

- der Geometrie des Kontaktpaares

- dem Oberflächenzustand und der Reinheit der Kontaktoberflächen

- der Art und Anzahl der mechanischen Belastungen (Steck- oder Schaltvorgänge)

Hierbei muss in die Reibverschleißmechanismen adhäsiver, abrasiver und Ermüdungs- beziehungsweise Zerrüttungsverschleiß unterschieden werden.

Adhäsiver Reibverschleiß

Der adhäsive Reibverschleiß ist gekennzeichnet durch Kaltverschweißen von Oberflächenbereichen, Trennung im Volumen eines Reibpartners, verbunden mit Materialtransfer und Partikelbildung.

Abrasiver Reibverschleiß

Beim abrasiven Reibverschleiß werden die Oberflächenbereiche eines weicheren Kontaktstückes durch die eines härteren gefurcht (Riefenbildung) oder zwei harte und raue Kontaktstücke gleiten aufeinander (Schmirgeleffekt durch Partikelbildung).

Ermüdungs- und Zerrüttungsverschleiß

Unter Normalkraftbeanspruchung können sich im Innern der Kontaktschicht Mikrorisse ausbilden, die sich bis an die Oberfläche ausbreiten, bei tangentialer Beanspruchung der Kontaktüberzüge werden diese rasch großflächig abgetragen.

Hinzu kommen

- korrosive Belastungen

- temperaturbedingte Belastungen (Diffusionsprozesse, Entmischungserscheinungen und Oxidation der Endschichten)

- thermisch dynamische Belastungen (Temperaturzyklen)

- dynamisch mechanische Belastungen (Vibrations- und Stoßbelastungen)

Dies bedeutet, dass sowohl der Kontaktwiderstand, wie das Temperatur-, das Verschleißverhalten und das Korrosionsverhalten von Kontaktoberflächen erheblich von der Mikrorauheit beeinflusst werden.

Besondere Beachtung verdienen zusätzlich noch die Besonderheiten beim Einsatz von Schmiermitteln. Durch den Einsatz von Schmiermitteln sollen die Reibkräfte sowie die Steck- und Ziehkräfte verringert werden und gleichzeitig die Verschleißwirkung vermindert, sowie Trägerwerkstoff und Kontaktauflage zusätzlich vor dem Angriff aggressiver Umgebungsmedien geschützt werden.

Grundsätzlich kann zwischen drei Zonen der Schmierwirkung unterschieden werden (Abb. 10):

- hydrodynamische Schmierung: 1. Stufe = Filmdicke beträgt ein mehrfaches der Oberflächenrauheit

- elasto-hydrodynamische Schmierung: 2. Stufe = metallischer Kontakt an den Berührungsspitzen – Verhältnis Filmdicke zu Ra = 1 bis 5

- Grenzflächenschmierung: 3. Stufe = Dauerbetrieb – Verhältnis Filmdicke zu Mikrorauheit < 1

Abb. 10: Zonen der Schmierung (nach Campbell)

Für die Gewährleistung einer langanhaltenden Schmierung ist wesentlich, dass sich in den Vertiefungen der Mikrostruktur der Oberfläche ein Schmiermittelreservoir bilden kann. Dieser Gesichtspunkt wäre zwar bei einer sehr rauen Oberfläche erfüllt, doch macht sich hier ein zunehmend abrasiver Verschleiß durch das Abscheren der hohen Mikrospitzen bemerkbar. Rautiefen mit einem Ra-Wert von etwa 0,2 µm gewährleisten wiederum am ehesten niedrige Reibungskoeffizienten und damit ein geringes Verschleißverhalten des Systems an sich.

5 Rautiefenänderung in Abhängigkeit von Prozessschritten – Beispiel Leiterplatte

Tabelle 1 zeigt die Änderung der Rautiefen Ra und Rz einer Leiterplatte, gemessen mit dem Tastschrittverfahren und parallel mit dem Weißlichtinterferometer in Abhängigkeit von verschiedenen Beschichtungsstufen. Tabelle 2 zeigt eine 2. Leiterplatte gemessen mit dem Weißlichtinterferometer.

In beiden Fällen wird der Unterschied der Messrichtung, sowohl die Verkettung des Basismaterials wie die Bürstrichtung betreffend, sehr deutlich. Ebenso wird der Einfluss von einebnenden Oberflächenbeschichtungen im Vergleich zu nicht einebnenden ersichtlich, wohingegen sich der Einfluss der Mikroätzen als überbewertet darstellt. Besonders deutlich wird aber auch der Unterschied in der mechanischen Vorbehandlung und der Prozesstechnik selbst. Während die Testplatte 1 dem Idealbild einer Leiterplatte in punkto Mikrorauheit ziemlich nahe kommt, stellt die Testplatte 2 eher das Ergebnis einer durchschnittlichen Oberflächenqualität dar, mit der in der Praxis eher häufiger zu rechnen ist. Trotzdem konnte die Testplatte 2 bei entsprechenden Tests sämtliche Anforderungen sowohl beim Löten wie auch beim Aluminiumdrahtbonden und beim Golddrahtbonden in vollem Umfang erfüllen.

6 Zusammenfassung

Die Bedeutung der Mikrorauheit von Oberflächen in der Elektronik und Mikroelektronik auf deren funktionelle Eigenschaften wird in der Praxis häufig unterschätzt. Das Idealbild, das vielfach vorgegeben wird, ist in der Praxis sehr oft nicht realisierbar, in den meisten Fällen auch nicht unbedingt erforderlich und kann teilweise auch nicht akzeptable Nebenerscheinungen nach sich ziehen. Andererseits sind jedoch gewisse funktionelle Abhängigkeiten als Faktum zu sehen und müssen von Anwendungsfall zu Anwendungsfall definiert und entsprechend berücksichtigt werden.

Zunächst muss die für den jeweiligen Fall relevante Rautiefendefinition festgelegt werden, ebenso wie die geeignete Messmethode und die Messstrecke. Weiter ist zu unterscheiden in die eigentliche flächige Rautiefe und in Störungen durch mechanische Beschädigungen oder Fehler im Schichtwachstum.

Teilweise sind seit Jahrzehnten existierende Spezifikationen auf ihre technische wie wirtschaftliche Aktualität zu überprüfen und gegebenenfalls den aktuellen Erfordernissen anzupassen. Liegen die Definitionen jedoch eindeutig fest, können diese nicht aus prozesstechnischen oder wirtschaftlichen Gründen außer Kraft gesetzt werden. Schließlich können in vielen Fällen auch entsprechende Kompromisse von Nöten sein, die jedoch bereits im Vorfeld geklärt und entsprechend fixiert werden müssen.

Literatur

[1] Feinprüf Perthen GmbH, Göttingen: Definitionen Oberflächenmessgrößen, Datenblatt 375 1846 (1.9.1991)

[2] DODUCO: Datenbuch der elektrischen Kontakte (Juni 2009)

[3] B. Endres: Edelmetallbeschichtungen für die Verbindungstechniken in der Elektronik; PLUS 1-3 (2006)

[4] Siemens Networks GmbH & Co. KG: Schnelltest zur Beurteilung von Edelmetalloberflächen (Au auf Ni) (Okt. 2005)

[5] H. Großmann, M. Huck, E. Köhler: Prüfung von Kontaktwerkstoffen für Steckverbinder; Metalloberfläche, Heft 41, Seite 551-558 (Nov. 1987)

[6] E. Vinaricky: Grundlagen elektrischer Kontakte; 10. Kontaktseminar, Universität Karlsruhe (1989)

[7] M. Huck: Einsatz von Schmiermitteln auf Gleit- und Steckkontakten; Metalloberfläche, Heft 9, Seite 429-435 (1982)

Danksagung

Die Autoren bedanken sich bei Herrn Weisenbacher von der Firma Polytron Print GmbH für die Zurverfügungstellung von Testmaterial.

Gramm Technik GmbH,

Einsteinstraße 4, 71254 Ditzingen

DOI: 10.7395/2013/endres1