Die thermische Atomlagenabscheidung (Atomic Layer Deposition, ALD) hat sich in den letzten Jahren als die Technologie etabliert, um für Halbleiterprozesse äußerst präzise und definiert gleichmäßige Beschichtungen aus der Gasphase im Nanometermaßstab zu liefern. Allerdings hat die Technologie ihre Grenzen, speziell für andere Anwendungsfelder, wie beispielsweise die Beschichtung polymerer Substrate. Mit Hilfe von Plasmatechnologie kann diese Lücke zumindest teilweise geschlossen werden.

PEALD – New Fields of Application for Thermal Atomic Layer Deposition with Plasma Addition

Thermal Atomic Layer Deposition (ALD) has been well established during the last few years in semiconductor processing to produce precisely defined and conformal coatings in the nanometer range. However, this technology has its limits for certain applications like coatings on polymer substrates. By means of plasma-technology one is put in a position to overcome this drawbacks, at least partly.

1 Einführung

Im Gegensatz zur CVD- oder auch Plasma-CVD-Technologie, bei der Teilchentransport und Reaktionsmechanismus (z. B. Wärme oder Plasma) zeitlich parallel auf das Substrat einwirken, bedient sich die ALD-Technik einer sequentiellen Abfolge, in der Regel zweier Reaktionspartner (Precursoren). Dadurch ist es möglich, eine atomar genaue Kontrolle der Schichtdicke zu erreichen.

In Abbildung 1 ist diese Abfolge schematisch dargestellt. In einem ersten Schritt wird die zuvor gereinigte Oberfläche dem ersten Reaktionspartner (Precursor A) ausgesetzt. Dabei ist es notwendig, dass die Adsorption an der Oberfläche durch einen selbstlimitierenden Prozess (z. B. Chemisorption) gesteuert wird. Dadurch ist sichergestellt, dass nicht mehr als eine Monolage des Precursors adsorbiert, unabhängig von der Menge angebotenen Gases. In einem zweiten Schritt werden dann die Reste dieses Precursors aus der Kammer gespült beziehungsweise ausgepumpt. Dies ist notwendig, um eine Gasphasenreaktion mit dem zweiten Precursor (B) zu verhindern. Letzterer wird dann in einem dritten Schritt über die Substratoberfläche geleitet und bei der klassischen ALD über thermische Energie zur Reaktion gebracht. Danach ist in der Regel wiederum ein Spülzyklus nötig.

Abb. 1: ALD-Zyklus

Als Standardsystem hat sich die Abscheidung von Aluminiumoxid aus den beiden Precursoren Trimethylaluminium (TMA) und Wasserdampf etabliert. Aluminiumoxidbeschichtungen machen den Löwenanteil technisch genutzter ALD-Prozesse aus. Die Reaktion läuft dabei (sequentiell) nach Reaktionsgleichung <1>ab:

2Al(CH3)3 + 3H2O → Al2O3 + 6CH4

Ein weiteres wichtiges Konzept ist das so genannte Temperaturfenster. Damit wird der Temperaturbereich bezeichnet, in dem die Deposition wirklich nach diesem oben beschriebenen Schema verläuft. Dies führt dann in Folge zu einem robusten Prozess, dessen Rate (im Gegensatz zur CVD) – zumindest in diesem Fenster – nicht von der Temperatur abhängt.

In Abbildung 2 ist dieser Sachverhalt nochmals schematisch dargestellt. Die Weite des Temperaturfensters ist allerdings in aller Regel von der Prozessführung, den verwendeten Precursoren und nicht zuletzt von der verwendeten Anlagentechnik abhängig. Nicht selten gibt es für eine gegebene Precursor- und Prozesskombination überhaupt kein Temperaturfenster oder die Schichteigenschaften variieren temperaturabhängig, trotz gleicher Depositionsrate. Abhilfe kann an dieser Stelle ein anderer Precursor (z. B. H2O2 oder O3 statt H2O) schaffen oder auch die Verwendung von Plasmen beziehungsweise deren Radikalen, wie im Folgenden beschrieben.

Abb. 2: Schematische Darstellung der Depositionsrate in Abhängigkeit der Substrattemperatur für ALD-Prozesse

2 REALD/PEALD: Vor- und Nachteile

Die PEALD (Plasma Enhanced ALD) ist eine Spielart der ALD, bei der die Reaktivität meist eines Precursors (z. B. O2 oder H2) durch Zünden einer Gasentladung signifikant erhöht wird. Ähnlich wie bei der PECVD (Plasma Enhanced Chemical Vapor Deposition) lassen sich dadurch chemische Reaktionen treiben, die sonst nur bei höheren Temperaturen oder überhaupt nicht möglich sind (Abb. 2). Das Temperaturfenster lässt sich somit nach unten erweitern beziehungsweise überhaupt erst ausbilden. Wichtig ist dabei, dass der eigentliche sequentielle Charakter der ALD durch das Pulsen der Plasmaleistung erhalten bleibt. Insofern ist die PEALD im Grunde die extremste Form einer gepulsten PECVD. Wird dabei das Substrat nicht dem Plasma direkt, sondern im so genannten Remote-Verfahren nur den gegenüber den Ionen länger lebenden Radikalen ausgesetzt, spricht man von REALD (Radical Enhanced ALD).

Als Beispiel ist hier die Reaktion von TMA zu Al2O3 mittels Sauerstoffplasma angeführt. TMA und Sauerstoff reagieren im Vakuum zu langsam, um einen sinnvollen ALD-Prozess zu generieren. Abhilfe kann ein gepulstes Sauerstoffplasma schaffen. Das Plasma wird dabei nur während der Sauerstoffphase gezündet (ansonsten wäre ein PECVD-ähnlicher Prozess die Folge). In diesem speziellen Fall ergibt sich ein weiterer Vorteil: Da der Sauerstoff nicht ohne Anregung mit dem TMA reagiert, kann auf zeitraubendes Spülen/Pumpen verzichtet werden – der Sauerstoff kann direkt als Spülgas eingesetzt werden. Auf diese Weise können auch temperatursensitive Materialien wie Polymere beschichtet werden [1].

Selbstverständlich haben auch PEALD/REALD entscheidende Nachteile. Zum einen wird die Anlagentechnik signifikant aufwändiger, zum anderen geht die Reaktivität der Radikale auf Kosten der Konformität der Beschichtung. Extrem tiefe Kavitäten sind somit nicht mehr ohne weiteres homogen beschichtbar, da die Radikale nur eine begrenzte Lebensdauer aufweisen. Dennoch können auch tiefe Gräben sehr homogen beschichtet werden, was im Abschnitt 4 noch gezeigt wird.

3 Anwendungen

Standardanwendungen in der Halbleiterindustrie sind die Herstellung ultradünner MOSFET-Trench-Strukturen und für Kupfer-Diffusionsbarrieren in Backend Interkonnektoren [2]. Weitere Anwendungen finden sich bei der Herstellung von Dielektrika für magnetische Schreib-/Leseköpfe mit geringem Leckstrom, bei hocheffizienten Solarzellen und als Ultra-Barrieren für OLED-Strukturen. Eine Übersicht über diese Anwendungen findet sich in zahlreichen Übersichtsartikeln [3].

4 Gate Oxide mit hoher Permittivität – Anwendung in der CMOS-Technologie

Die stetige Verkleinerung der Bauteildimensionen in der ULSI (Ultra Large Scale Integration) CMOS-Technologie-Industrie (komplementäre MOS-Technologie) folgt strikt der ITRS-Roadmap [4]. Die ITRS ist ein internationales Tabellenwerk, das dem so genannten Mooreschen Gesetz folgt. Darin werden die Abmessungen sowie die gesamten elektrischen Eigenschaften einer jeweiligen Chip-Generation vorgegeben. Die derzeitige Generation steht bei 22 nm Gatelänge eines MOSFTEs und einer äquvalenten SiO2-Oxiddicke von gerade einmal 0,85 nm. Diese Miniaturisierung der MOSFETs/ICs auf einem Chip hat den Einsatz von Gate-Oxiden mit hoher Permittivität unumgänglich gemacht. Ziel dieses Austausches war es, die physikalische Schichtdicke, bei gleichbleibender äquivalenten Oxiddicke (EOT), zu erhöhen (relativ zu SiO2). Damit war es möglich, die auftretenden Leckströme, hervorgerufen durch quantenmechanisches Tunneln, durch das Gate-Oxid zu minimieren. Eine CMOS-Schaltung mit SiO2 als Gate-Oxid in der heutigen ULSI (Ultra Large Scale Integration) wäre so nicht mehr realisierbar.

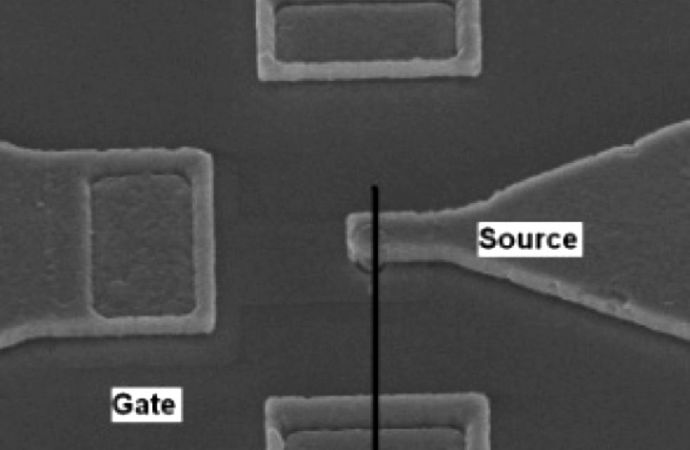

Es ist daher notwendig, sowohl in der CMOS-Industrie, als auch in der universitären Forschung, solch spezielle Gate-Oxide einzusetzen, um maximale Performance zu erreichen. In dieser Publikation soll ein Einsatzgebiet in neuartigen MOSFETs gezeigt werden. Die hier gezeigten MOSFETs verwenden einen anderen Arbeitsmechanismus um den Transistor an- und auszuschalten. Dieser Mechanismus beruht auf der Ausnutzung des Tunneleffekts, daher tragen diese speziellen Transistoren den Namen Tunnel-Feld-Effekt-Transistoren (TFETs) (Abb. 3) [5–7].

Abb. 3: REM Aufnahme eines fertig prozessierten Tunnel-Feld-Effekt-Transistors (TFETs)

Diese Transistoren zeichnen sich gegenüber den konventionellen MOSFETs mit einem geringeren Strom im Aus-Zustand aus. Ein konventioneller MOSFET ist in der heutigen aggressiven Skalierung kaum noch auszuschalten. Um die Leistungsfähigkeit eines konventionellen Transistors zu erreichen oder zu übertreffen, wird wie schon eingangs erwähnt, ein Oxid mit höherer Permittivität eingesetzt. In den TFETs wurde Al2O3 als Gate-Oxid eingesetzt. An den Abscheideprozess als auch an das Oxid werden dabei folgende Kriterien gestellt:

- Homogenität und Konformität der Schichtdicke über der Silizum/Germanium-Schichtstruktur, da die hier betrachteten TFETs als vertikale Bauelemente hergestellt werden (Abb. 4, 5 und 7)

- Homogenität und Konformität der Permittivität (Abb. 6)

- niedrige Abscheidetemperaturen, da die hier verwendeten Materialien, vor allem Germanium, Prozesstemperaturen unter 400 °C verlangen

- geringe Verunreinigungen durch Ionen, was sich in einer geringen Hysterese in elektrischen C(V)-Messungen zeigt (Abb. 4)

- gute Haftung und möglichst perfekte Ausbildung der Grenzfläche Oxid/Halbleiter, was mit elektrischen C(V)-Messungen nachgewiesen wurde (Abb. 4)

Abb. 4: Elektrische Charakterisierung mittels C(V)-Messung eines ALD-Al2O3 Oxids, abgeschieden auf einem p-dotierten (100) Siliziumwafer, mit Aluminium als Metallelektrode; Flachbandspannung -0,78 V, Hysterese 70 mV, Permittivität 4,3, Abscheidetemperatur 150 °C. Die C(V)-Kapazitäten wurden nach der Strukturierung noch bei 350 °C für 30 s Formiergas (95 % N2, 5 % H2) getempert

|

|

Abb. 5 (links): Spektralellipsometrische Messungen der Schichtdicke auf einen 4‘‘-Si-Wafer (p-dotiert, (100)), nach einer durchgeführten Al2O3 ALD-Abscheidung

Abb. 6 (rechts): Spektralellipsometrische Messungen des Brechungsindex auf einen 4‘‘-Si-Wafer (p-dotiert, (100)), nach einer durchgeführten Al2O3 ALD-Abscheidung

|

|

Abb. 7: REM-Aufnahmen einer ins Silizium übertragenen Gratingstruktur, auf welcher mit ausgezeichneter Homogenität und Konformität ALD Al2O3 abgeschieden wurde

5 Anlagentechnik

Die PEALD-Anlagentechnik ist naturgemäß komplex, da die ohnehin schon ausgeklügelten Gasführungs- und Heizsysteme der thermischen ALD-Reaktoren mit gepulster Plasmatechnologie ausgerüstet werden muss. Die meisten Anlagenhersteller kommen aus dem Halbleiterbereich und rüsten ihre ursprünglich thermischen ALD-Anlagen mit Plasmaquellen nach. Die Plasma Electronic GmbH dagegen kommt aus der industriellen PECVD-Technik. Dabei wird eine PECVD-Anlage wie die Laboranlage Myplas© mit einer zusätzlichen ALD-Einheit ausgerüstet (Abb. 8). Dadurch lassen sich relativ kostengünstige Komplettanlagen aufbauen, die zusätzlich zur PEALD in Reinform auch PECVD- und Mischprozesse beherrschen.

Abb. 8: PEALD-Anlage Myplas-ALD

6 Ausblick

Die PEALD-Technologie ist in der Lage, atomar präzise Schichten und Schichtsysteme zu erzeugen, die sich im Umfeld der Halbleitertechnologie bewährt haben. Solche Schichtsysteme werden in Zukunft in andere Bereiche wie die der Medizinischen Technik (z. B. als Barrieresysteme) oder auch der bei Kunststoff-LEDs (z. B. als Farbkorrektur) Einzug halten, ähnlich wie dies der PECVD in den letzten 20 Jahren beschieden war. In Form der MLD (Molecular Layer Deposition) können auch polymerartige Schichten auf temperaturkritischen Substraten abgeschieden werden.

Auch 3D-Substrate können mittels einer speziellen Plasmatechnik zwischenzeitlich allseitig beschichtet werden, wodurch neue Anwendungen zugänglich sind. Somit lassen sich beispielsweise spezielle Benetzungsverhalten oder chemische Funktionalitäten mit PEALD/MLD oder PEALD/PECVD-Mischprozessen auch auf komplizierten Geometrien erzeugen. Dabei werden zukünftig die Grenzen zwischen den Technologien zwangsläufig verwischen.

Literatur

[1] S. B. S. Heil et al.: Appl. Phys. Lett. 2006, 89, 081915

[2] International Roadmap for Semiconductors, 2007 Edition, www.itrs.net/

[3] Steven M. George: Atomic Layer Depositon – An Overview, Chem. Rev. 2010, 110, 111–131

[4] International Technology Roadmap for Semiconductors, www.itrs.net/

[5] D. Hähnel et al.: Germanium vertical Tunneling Field-Effect Transistor, Solid State Electronics, 62 (2011), pp. 132–137

[6] W. Hansch et al.: Thin Solid Films, 369 (2000), pp. 387–389

[7] J. Schulze et al.: Thin Solid Films, 380 (2000), pp. 154–157

Kontakt

Plasma Electronic GmbH, Dr. Phil. Jürgen Geng,

Otto-Lilienthal-Straße 2; D-79395 Neuenburg; www.plasma-electronic.de

DOI: 10.7395/2013/Geng1