Kohlenstofffaserverstärkte Kunststoffe verhalten sich entgegen dem Erwarten wie relativ edle metallische Werkstoffe. Dies ist auf das elektrochemische Verhalten des vorhandenen Grafits in CFK zurückzuführen. In der Automobiltechnik konnten CFK- mit Metallbauteilen bisher nicht in breitem Umfang eingesetzt werden, da Verbindungselemente aus Stahl relativ schnell und stark korrodieren.

Die ehrgeizigen Leichtbauziele der Automobilindustrie führen zu einer zunehmenden Verwendung des Konstuktionswerkstoffs CFK (Kohlenstofffaser verstärkter Kunststoff). In der Luftfahrt und im Rennsport sind CFK-Bauteile schon lange etabliert, stellen jedoch den Entwickler im Fahrzeugbau vor neue Herausforderungen. Aus dem Blickwinkel des Korrosionsschützers betrachtet, tritt bei CFK-Bauteilen die Vermeidung von Kontaktkorrosion in den Vordergrund. Kontaktkorrosion ist nichts anderes als eine galvanische Elementbildung, wie sie Primär-Batterien zur Stromgewinnung nutzen. Im Fahrzeugbau ist dies natürlich unerwünscht, führt die Elementbildung doch durch Werkstoffabtrag zur Zerstörung des Bauteils. Die Voraussetzung zur Elementbildung und damit zur Kontaktkorrosion ist die elektrisch leitende Verbindung zweier Metalle oder elektronenleitender Werkstoffe mit unterschiedlichem elektrochemischem Potenzial und einem äußeren Elektrolytzugang.

Im Werkstoff CFK sind die Kohlenstofffasern in mehreren Bündeln zusammengefasst und mattenartig miteinander verwoben. Den mechanischen Zusammenhalt bildet häufig eine Epoxidharzmatrix. Wäre sichergestellt, dass die einzelnen Kohlenstofffasern in die sie umgebende Kunststoffmatrix eingebettet und elektrisch isoliert wären, könnte Kontaktkorrosion nicht in Erscheinung treten.

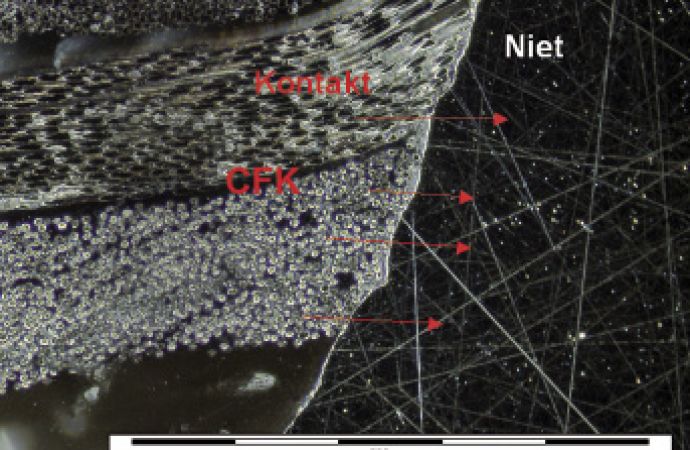

Abbildung 1 zeigt einen metallografischen Schliff durch ein metallisches Fügeelement im Verbau mit einer CFK-Platte. Hier wird deutlich, dass es beim Fügen zu einem direkten Kontakt mit den Kohlenstofffasern kommt. Tritt nun von außen Elektrolyt (z. B. salzhaltiges Tauwasser im Winter) hinzu, sind die Voraussetzungen zur galvanischen Elementbildung gegeben. Die Intensität der zu erwartenden Kontaktkorrosion lässt sich beim Betrachten der elektrochemischen Spannungsreihe abschätzen. Abbildung 2 nach Roger Francis zeigt das elektrochemische Potenzial für den Werkstoff Grafit im Vergleich mit anderen Konstruktionsmetallen in Meerwasser bei 10 °C.

Abb. 1: Metallografischer Schliff durch den Verbund CFK und Fügeelement

Abb. 2: Spannungsreihe in Meerwasser bei 10 °C [1, 2]

Grafit und somit die freigelegten Kohlenstofffasern im CFK-Bauteil sind elektrochemisch betrachtet der edlere Konstruktionswerkstoff und bilden bei Kontaktkorrosion die Kathode aus. Die anodische Teilreaktion, das heißt die Werkstoffauflösung, geht hingegen das metallische Verbindungselement ein. Auch praktische Versuche bestätigen die Abschätzung anhand der Spannungsreihe. Abbildung 3 zeigt einen CFK-Probekörper mit einer M8-CrNi-Stahlschraube (nichtrostender Stahl – V2A) nach sechs Wochen Korrosionswechseltest. Die Bildung von rot-braunen Korrosionsprodukten im Bereich der Kopfauflage ist ein eindeutiger Hinweis auf Kontaktkorrosion. Die Kohlenstofffaser ist jedoch durch den so genannten kathodischen Schutz immerhin vor einem Korrosionsangriff geschützt. Versuche mit galvanisch abgeschiedenen Zink-Nickel-Legierungsschichten für Schrauben zeigen, dass diese Standardoberfläche im Automobilbau auch nicht verträglich ist für den Verbau mit CFK.

Abb. 3: CFK-Probekörper im Verbau mit einer M8-V2A-Schraube nach korrosiver Belastung

Die Luftfahrtindustrie behilft sich durch die Verwendung von Hi-Lok-Nieten aus einer Titanlegierung mit einer geringen Potenzialdifferenz zu Kohlenstoff. Dies ist jedoch im Fahrzeugbau nicht wirtschaftlich. Zum jetzigen Entwicklungsstand sind noch keine Beschichtungen verfügbar, die bei starker korrosiver Belastung Kontaktkorrosion von Fügeelementen im Verbau mit CFK zufriedenstellend verhindern. Der Korrosionsschutz ist bauteilabhängig für die jeweilige Einbausituation systematisch zu entwickeln. Gegebenenfalls sind konstruktive Maßnahmen wie lokale Abdichtungen erforderlich. Aktuelle Entwicklungs- und Forschungsarbeiten bemühen sich intensiv damit, das Risiko von Kontaktkorrosion von Verbindungselementen im Verbau mit CFK-Bauteilen zu minimieren.

Literatur

[1] Roger Francis: Galvanic Corrrosion – A practical guide for engineers, NACE International 2001

[2] N. Arlt, A. Burkert, B. Isecke: Edelstahl Rostfrei in Kontakt mit anderen Werkstoffen – Merkblatt 829; Informationsstelle Edelstahl Rostfrei; 4. Auflage 2005

DOI: 10.7395/2013/Schreckenberger1