Die heute üblichen Lieferzeiten und Lieferqualitäten stellen für Beschichter insofern einen kritischen Punkt dar, als die bisher üblichen Prüfverfahren zur Qualität von Beschichtungen durch Salzsprühtests mehrere Wochen Zeit in Anspruch nehmen. Mit einem Farbumschlagtest steht jetzt eine Methode zur Verfügung, die innerhalb weniger Minuten einen Wert für die Qualität von Konversionsschichten und Versiegelungen auf Zink liefert. Der Farbumschlag ist außerordentlich drastisch und daher gut detektierbar. Dadurch eignet sich das Verfahren zur Automatisierung, wodurch es auch unabhängig vom Prüfer wird, was für den derzeitigen Standardtest NSS nicht gilt.

Quality Assurance for Conversion Coatings and Sealing on Galvanised Components

Tight delivery times and demanding quality standards pose a problem for Metal Finishers in that some quality test procedures, notably the salt spray test, take several weeks before providing a result. Now it is possible, within minutes, to determine the quality of conversion coatings and sealing over zinc galvanised coatings, using a colour change test. The colour change is dramatic and thus easy to use. It thus also lends itself to automation of the test, making it independent of the operator, something not true of the NSS Standard test procedure.

Zur Beurteilung der Qualität von Konversionsschichten und Versiegelungen auf verzinkten Bauteilen wird häufig der zeitaufwändige Salzsprühkammertest gemäß DIN EN ISO 9227:2012 herangezogen. Die Dauer für die Prüfung kann deutlich variieren. Zeiten zwischen sechs und mehreren Tausend Stunden können spezifische Kundenanforderungen sein. Um hier eine prozessnahe Qualitätskontrolle zu erhalten, hat der Arbeitskreis Zeitnahe Prozessüberwachung des Zentralverband Oberflächentechnik e. V. (ZVO) im Ressort Automobil einen Kurzzeittest entwickelt. In vierjähriger Arbeit wurde eine Methode ausgearbeitet, die den Beschichtern eine zuverlässige und schnelle Aussage über die Qualität des Prozesses gibt. Das Resultat der Arbeit kann als ZVO-Prüfblatt für Mitglieder des ZVO kostenfrei bezogen werden; Nichtmitglieder erhalten das Prüfblatt gegen eine Gebühr.

Die DIN EN ISO 9227:2012 beschreibt für die Neutrale Salzsprühnebelprüfung (NSS) die Anwendung für

- Metalle und deren Legierungen

- anodisch oder kathodisch wirksame

Metallüberzüge auf Werkstoffen - Umwandlungsschichten

- anodische Oxidschichten und

- organische Beschichtungen auf

metallischen Werkstoffen.

Bei dieser Prüfung gilt grundsätzlich, dass das gesamte Bauteil beprüft werden soll. Die Werkstücke werden hierfür in spezielle Prüfkammern eingebracht, in denen eine konstante Temperatur und Luftbefeuchtung wie in einer Klimakammer gewährleistet ist. Darüber hinaus dürfen die Prüflinge nicht direkt mit der Salzlösung besprüht werden oder Kontakt mit anderen Teilen oder Gehäusewänden haben. Sind Werkstücke zu groß für die Prüfkammern, so können alternativ dazu kleinere Dummy-Prüflinge analysiert werden.

Die Auswertung der NSS-Tests erfolgt nach Gewichtsverlust durch Differenzwägung vor und nach dem Prüfverfahren sowie nach dem optischen Eindruck. Grundsätzlich gilt, dass der Kunde mit dem Hersteller beziehungsweise Lieferant gemeinsam eine Bewertung nach der Prüfdauer und dem Auftreten von Korrosionsprodukten wie Weiß- oder Rotrost bestimmt. Viele Hausnormen oder Prüfanweisungen von Kunden nehmen Bezug auf die Norm und prägen dieser noch ihre spezifischen Anforderungen an den Korrosionsschutz der Oberfläche auf.

Das Verzinken und Passivieren von Werkstücken ist mit einer Durchlaufzeit von wenigen Stunden durch den gesamten veredelnden Prozess durch die Beschichtungsbetriebe optimiert. Eine Prüfung von fertig prozessierten Bauteilen mit 1000 oder mehr Stunden Dauer würde eine vor Auslieferung abgeschlossene Qualitätskontrolle um etwa sechs Wochen verzögern. Diese Zeitdauer wiederspricht in aller Regel den heute geltenden Forderungen nach einer schnellen, realitätsnahen Prozesskontrolle, die für eine zuverlässige Bewertung bei kurzen Lieferzeiten erforderlich ist.

Ziel des Arbeitskreises war es, eine Prüfmethode zu finden, die innerhalb einer vertretbaren Zeit Aussagen über die Qualität des Prozesses geben kann. Die maßgeblichen Größen für die Überlegungen zur Auswahl des Verfahrens waren:

- passivierte Bauteile mit und ohne Versiegelung sowie ganze Werkstücke oder alternativ gleichprozessierte Dummies müssen beprüft werden können

- die Analysenergebnisse sollen möglichst innerhalb weniger Minuten vorliegen

- die Kosten für Investition und Betrieb sollen überschaubar sein

- Schichtpersonal muss ohne besondere analytische Schulung die Prüfung durchführen können

- das Analysenergebnis soll eine Aussage über die Beschichtungsqualität liefern.

Alle diese Punkte führen zu einer zeitgemäßen Prozesskontrolle.

Die neue Methode dient als zusätzliches Kontrollinstrument zur prozessbegleitenden Qualitätsprüfung. Eine Korrelation zwischen Norm und Schnelltest ist nicht grundsätzlich gegeben, vielmehr lässt dieser Schnelltest ein frühzeitiges Erkennen von mangelhaften Prozessparametern zu.

Das Testprinzip des Schnelltests beruht auf einem Farbumschlag in Abhängigkeit von der Zeit. Die Werkstücke werden in ein Lösungsgemisch aus Oxidationsmittel, Puffer, Komplexbildner und Farbindikator gegeben. Dieses Gemisch löst die Passivierungsschicht auf und der Farbindikator spricht auf die Gegenwart von Zinkionen an. Das Maß für die Güte der Konversionsschicht ist die Zeit von Beginn der Prüfung bis zum Farbumschlag. Die Deutsche Metrohm Prozessanalytik hat diesen Schnelltest mit dem MiniLab (Abb. 1) als robustes Analysensystem für die Betriebsmessung umgesetzt.

Abb. 1: MiniLab

Die Durchführung des Schnelltests erfolgt vollautomatisch im Dialog. Der Anwender positioniert hierfür den Prüfling im Messgefäß, gibt eine Artikelkennung oder die Oberfläche des Prüflings im Steuerprogramm (tiamoTM) ein und startet die Messung. Die Analyse läuft automatisch ab und erfordert kein weiteres Eingreifen des Bedieners.

Es werden zwei Lösungen zu dem Bauteil gegeben: eine korrosive Oxidationsmittellösung und eine Indikatorlösung (z. B. TIB Corrotest A und TIB Corrotest B von TIB Chemicals AG als gebrauchsfertige Lösungen). Die Zudosierung der Reagenzien hat einen direkten Einfluss auf das Analysenergebnis. Die Indikatorlösung muss in einer der Oberfläche proportionalen Menge zugegeben werden und die Oxidationslösung muss das Werkstück vollständig bedecken.

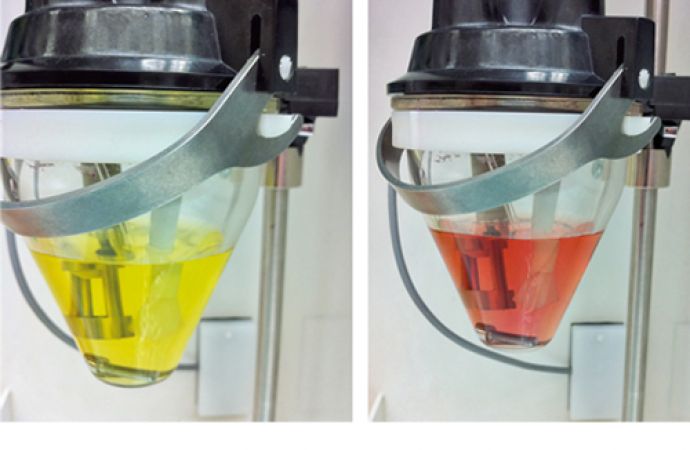

Die korrosionsschützende Schicht aus Passivierung und eventueller Versiegelung wird durch die Oxidationslösung angegriffen und es kommt zur Auflösung der darunterliegenden Zink- beziehungsweise Zinklegierungsschicht. Sobald aus dieser Schicht Zinkionen in der Prüflösung (in einer geringen Konzentration) vorhanden sind, schlägt der Farbindikator von gelb nach violett um (Abb. 2).

Abb. 2: CorroTest A+B vor und nach Farbumschlag

Dieser Farbumschlag wird mit einem photometrischen Sensor (Spectrosense oder Optrode) detektiert. Durch die Auswertesoftware (tiamoTM) wird die Farbänderung als Knickpunkt oder Endpunktauswertung erfasst (Abb. 3). Dies sichert ein Höchstmaß an Reproduzierbarkeit der Analysenergebnisse.

Abb. 3: Kurvenauswertung

Die Testergebnisse des Schnelltests können als Positiv- oder Negativentscheidung zur Weiterverarbeitung oder Auslieferung herangezogen werden. Zur Auswertung werden im Voraus Referenzdaten für das jeweils zu prüfende Werkstück herangezogen. In Vorversuchen werden Bauteile mit unterschiedlichen Beschichtungsbedingungen analysiert. Dieser Zusammenhang zwischen Zeit bis zum Farbumschlag und Prozessparameter lässt eine Aussage über die schützende Wirkung der Passivierung und der Versiegelung zu.

Mit dem MiniLab hat die Deutsche Metrohm Prozessanalytik den ZVO-Schnelltest mit den Grundkriterien der Prüfung des gesamten Bauteils, der zeitnahen Ergebnisermittlung und der geringen Prüfkosten gerätetechnisch umgesetzt. Der Bedienaufwand ist auf das Eingeben von Los- beziehungsweise Artikelnummern oder Oberflächen und das Einlegen des Prüflings begrenzt. Weiterhin kann das Gerät mit einem Probewechsler betrieben werden, um Probenserien zeitoptimiert abzuarbeiten. Mit der Auswertesoftware erhält der Anwender eine Steuer- und Analysensoftware mit umfangreichen Datenbankfunktionen zur einfachen und automatischen Erstellung von Regelkarten und die Einbindung in ein Kunden-QM-System (Abb. 4).

Abb. 4: Regelkartenbeispiel für eine Schraube

Seit Gründung im Jahr 1967 ist die Deutsche Metrohm im Bereich Prozessanalytik tätig und blickt auf eine Vielzahl von verschiedenen Applikationen und Anwendungen zurück und in die Zukunft.

DOI: 10.7395/2013/Kirner1

Deutsche Metrohm Prozessanalytik GmbH & Co. KG, Filderstadt