Beteiligung an deutschen Forschungsleuchttürmen

1 Entwicklung der Technischen Universität Chemnitz

Am 2. Mai 1836 erfolgte die Gründung der Königlichen Gewerbschule zu Chemnitz als Vorläufereinrichtung der Technischen Universität Chemnitz. Diese war und ist seit ihrer Gründung eng verzahnt mit der Stadt, der Region und der Wirtschaft. Die TU Chemnitz sieht sich heute in dieser Tradition und steht für erfolgsorientierte Lehre, transdisziplinäre Forschung und nachhaltigen Wissenstransfer. Dadurch ist die TU Chemnitz – neben anderen Bildungseinrichtungen – eine der führenden Wissenschaftseinrichtungen und intellektueller Impulsgeber Sachsens.

Die TU Chemnitz hat etwa 11 000 Studierende. In den letzten 15 Jahren hat sich die Studierendenzahl verdoppelt. Alle Studiengänge an der Universität sind auf Bachelor und Master umgestellt. Die TU Chemnitz verfolgt das Ziel, an der Schnittstelle zwischen Mensch und Technik die gesellschaftlichen Fragestellungen der Zukunft zu bearbeiten und als forschungsorientierte Universität mit einem klaren wissenschaftlichen Profil ihre internationale Sichtbarkeit weiter zu erhöhen. Die Forschungsschwerpunktfelder Energieeffiziente Produktionsprozesse, Faktor Mensch in der Technik und Intelligente Systeme und Materialien sind durch eine Vielzahl von exzellenten Forschungsvorhaben national und international sichtbar [1].

2 Die Professur Oberflächentechnik/Funktionswerkstoffe – ein starker Forschungspartner

Die Professur Oberflächentechnik/Funktionswerkstoffe (OTF), unter der Leitung von Professor Thomas Lampke, bildet gemeinsam mit den Professuren Verbundwerkstoffe (LVW) und Werkstofftechnik (LWT) das Institut für Werkstoffwissenschaft und Werkstofftechnik (IWW) der Fakultät für Maschinenbau an der TU Chemnitz. Durch die Qualitätspolitik der Fakultät und die damit verbundene Zertifizierung nach DIN EN ISO9001:2008 wird eine effiziente und exzellente Lehr- und Forschungsarbeit gewährleistet. Seit der Gründung im Jahr 2008 hat sich die Professur Oberflächentechnik/Funktionswerkstoffe inhaltlich und personell stark entwickelt und kann auf eine nationale und internationale Reputation verweisen. Sie ist an den Forschungsleuchttürmen der TU Chemnitz maßgeblich beteiligt:

- Bundesexzellenzcluster MERGE

(Technologiefusion für multifunktionale Leichtbaustrukturen) - Spitzentechnologiecluster eniPROD

(Energieeffiziente Produkt- und Prozessinnovationen in der Produktionstechnik) - DFG-Sonderforschungsbereich HALS

(Hochfeste aluminiumbasierte Leichtbauwerkstoffe für Sicherheitsbauteile).

An der Professur Oberflächentechnik/Funktionswerkstoffe existieren insbesondere Erfahrungen zur Beschichtungstechnik (elektrochemische und chemische Prozesse, Konversionsschichten), der Verschleiß- und Korrosionsforschung, der Modellbildung und Simulation von Werkstoffeigenschaften, der Ermüdung von metallischen Werkstoffen sowie der Mikrostruktur und Schadensanalyse. Die Lehre auf den Gebieten der Werkstoffwissenschaft, Werkstoff- und Oberflächentechnik sowie der Automobilproduktion nimmt einen wichtigen Platz im Aufgabengebiet der Professur OTF ein. Dienstleistungen sowie Forschungs- und Entwicklungsarbeiten zu Fragen des Beschichtens und der Verschleiß-, Korrosions-und Werkstoffcharakterisierung werden ebenso angeboten wie technisch-wissenschaftliche Beratungen, Schulungen und Seminare.

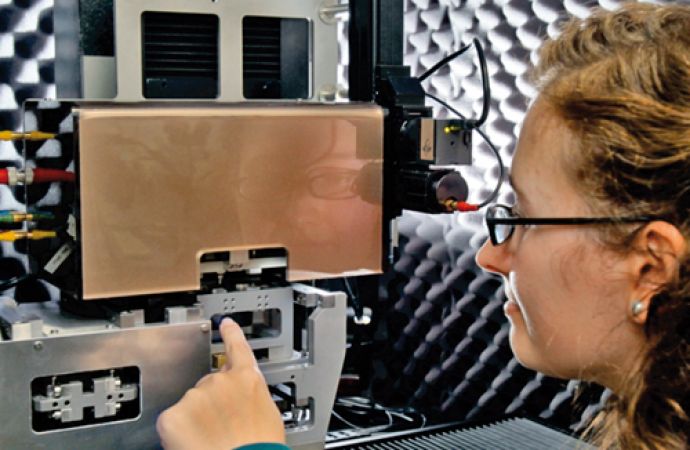

Zur Professur gehören zurzeit 30 wissenschaftliche und zehn technische Mitarbeiterinnen und Mitarbeiter. 20 engagierte Kandidatinnen und Kandidaten wollen an der Professur promovieren beziehungsweise habilitieren, einige sind aus diesem Grund aus verschiedenen Ländern nach Chemnitz gekommen (Abb. 1). Eine besondere Verantwortung nehmen Dr. Grund als Oberingenieur sowie die Abteilungsleiter PD Dr. Nickel und Dr. Scharf wahr.

Abb. 1: Internationale Doktoranden der Professur Oberflächentechnik/Funktionswerkstoffe an der TU Chemnitz; rechts Professor Lampke

Neben der Leitung seiner Professur wirkt Professor Lampke als Senator der TU Chemnitz, Prodekan der Fakultät für Maschinenbau sowie als Studiendekan des Studiengangs Automobilproduktion in seiner Alma Mater mit. Darüber hinaus engagiert er sich ehrenamtlich insbesondere in der Deutschen Gesellschaft für Galvano- und Oberflächentechnik (DGO) als Mitglied des geschäftsführenden Vorstands, im Fachausschuss Forschung sowie im Gemeinschaftsausschuss Kombinierte Oberflächentechnik. Es ist ihm ein großes Anliegen, universitäre Forschung mit den Anforderungen der Industrie zu vernetzen und damit neue Erkenntnisse in die Anwendung von Unternehmen zu transferieren.

3 Aktuelle Forschungsarbeiten

Nachfolgend werden ausgewählte aktuelle Forschungsthemen kurz dargestellt.

3.1 Binäre und ternäre galvanische Legierungsabscheidung

Die Abscheidung von Legierungen stellt eine hervorragende Möglichkeit zur Erweiterung der Anwendungsvarianten und zur Verbesserung von galvanischen Schichten dar. Angestrebte Ziele bei der Entwicklung von Verfahren zur Legierungsabscheidung sind die Lötbarkeit sowie die Verschleiß- und Korrosionsbeständigkeit von beschichteten Komponenten.

Nickel ist in der Galvanotechnik auf Grund verschiedener positiver Eigenschaften als Zwischen- und Endschicht sehr häufig im Einsatz. Bei der Anwendung auf dekorativen Teilen ist allerdings eine Mirgrationsgrenze von 0,5 µg/cm2/Woche einzuhalten (entsprechend den Vorgaben in REACh Anhang XVII). Diese Verordnung kann nur durch alternative Schichtsysteme eingehalten werden. Hierzu wird an der Entwicklung eines cyanidfreien Weißbronzeelektrolyten geforscht.

Aus dem entwickelten Elektrolyt lassen sich glänzende, ternäre Weißbronzeschichten herstellen (Abb. 2). Mit Hilfe von Pulsstrom ist eine Optimierung der Eigenschaften möglich. Die abgeschiedenen ternären Schichten sind zwar etwas dunkler und weisen gegenüber Hochglanznickel niedrigere Glanzwerte auf, sind jedoch immer noch spiegelglänzend. Das Verbundprojekt (AiF-ZIM-Koop) wurde im Rahmen einer Zusammenarbeit mit der DGO und dem Netzwerk WEGANET beantragt und bearbeitet.

Abb. 2: A – Ternäre Weißbronze hergestellt aus einem cyanidfreien Elektrolyt mit 3 % Zink – zur bildlichen Darstellung des Glanzgrades wurde eine Reflexion an der Schicht dargestellt. B – Schliffbild einer zinnreichen Bronze; C – Zusammensetzung der hergestellten Bronzeschichten aus dem cyanidfreien Elektrolyten; D – Vergleich der Farbwerte im L-a-b-Farbraum zwischen den verschiedenen Bronzen und Hochglanznickel; E – Vergleich von Glanzwerten

Bei der Herstellung von Lotlegierungen kann die galvanische Legierungsabscheidung ebenfalls einen Beitrag leisten. Zum Löten hochreiner Aluminiumoxidkeramiken mit Metallen kommen eigens entwickelte, galvanisch abgeschiedene Weichlote auf Basis von Zinn-Kupfer und Gold-Zinn zum Einsatz [2]. Auch dieses Forschungsvorhaben wurde über die DGO initiiert und im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) finanziert.

3.2 Galvanische Dispersionsabscheidung

Die galvanische Dispersionsabscheidung erweitert das breite Anwendungsspektrum elektrochemischer Schichten. Neben der Variation der Werkstoffe für die Schichtmatrix ermöglicht der Einbau verschiedener Dispersoide (z. B. Hartstoffe, Schmierstoffe, Korrosionsinhibitoren) in unterschiedlichen Größenskalen (Mikro-, Submikro-, Nanometerbereich) ein anwendungsorientiertes Schichtdesign. Im Vordergrund steht häufig ein auf die Anwendung optimiertes tribologisches und korrosives Verhalten solcher Schichten. Zudem können funktionelle Eigenschaften, wie zum Beispiel die photokatalytische Aktivität durch Einbau von TiO2-Teilchen in eine metallische Matrix, auf galvanische Schichten angewandt werden.

Abb. 3: EBSD-Aufnahmen von NiCo-Al2O3-Dispersionsschichten; a, links) ohne und b, rechts) mit Ultraschalleinleitung

Durch Nanoteilchen lassen sich die mechanischen und funktionellen Schichteigenschaften besonders stark beeinflussen. Eine Herausforderung bei der Abscheidung von Nanodispersionsschichten besteht infolge der starken Agglomerationsneigung in der Gewährleistung einer homogenen und feindispersen Partikelverteilung. Durch Ultraschalleinleitung in das Beschichtungsbad werden Partikelagglomerate mechanisch zerstört und quasi monodispers inkorporiert. Daraus resultiert ein weitaus gleichmäßigerer Partikeleinbau, wie der Vergleich der Schichtgefüge von NiCo-Al2O3-Dispersionsschichten ohne (Abb. 3a) und mit Ultraschallunterstützung (Abb. 3b) zeigt. Die fein dispergierten Partikel wirken weiterhin als Kristallisationskeime und begünstigen zusätzlich die Ausbildung eines feinkörnigen Matrixgefüges mit verbesserten mechanischen Eigenschaften (höhere Härte und Duktilität).

Eine aktuelle Studie zur galvanischen Abscheidung von Nickel/Phosphor-Dispersionsschichten zielt neben Grundlagenuntersuchungen auf die Steigerung der mechanischen und tribologischen Eigenschaften von Nickel/Phosphor-Schichten sowie eine höhere Prozesseffizienz im Vergleich zu chemisch-reduktiv abgeschiedenen Nickel/Phosphor-Dispersionsschichten ab. So konnte unter anderem gezeigt werden, dass die Partikelinkorporation stark vom Phosphorgehalt beeinflusst wird.

3.3 Oberflächenveredelung aluminiumbasierter Schrauben

Im einem mit der EJOT GmbH & Co. KG bearbeiteten Transferprojekt des Sonderforschungsbereiches 692 Hochfeste aluminiumbasierte Leichtbauwerkstoffe für Sicherheitsbauteile ist die Entwicklung von selbstfurchenden aluminiumbasierten Schrauben für das Fügen von Leichtbaukomponenten gelungen.

Bislang werden die Verbindungselemente typischerweise aus Stahl gefertigt. Insbesondere die Fertigung aus wesentlich leichteren und höherfesten Aluminiumlegierungen ist Gegenstand der Forschung. Verbindungen mittels selbstfurchender Schrauben bieten durch Wegfall der Gewindeherstellung im Fügepartner ein Einsparpotenzial von etwa 80 Prozent bezogen auf die Gesamtkosten im Vergleich zu einer konventionellen Verschraubung. Forschungsgegenstand ist eine anforderungsgerechte Oberflächenveredlung, um die tribologische Beanspruchung der Schraubenoberfläche während dem Gewindefurchen, wobei der Mutternwerkstoff plastisch verformt wird, schädigungsfrei zu ertragen.

Abbildung 4 zeigt eine Schraube nach einem erfolgreichen Furchvorgang in den Prüfblock. Durch anforderungsgerechte oxidkeramische Konversionsschichten auf der Schraubenoberfläche kann einerseits eine höhere Härte und Abriebfestigkeit im Vergleich zum blanken Aluminiumsubstrat erzielt werden, andererseits verhindert die tribologisch günstigere Reibpaarung ein Fressen der Schraube während des Furchvorgangs. Damit ist es möglich, mit selbstfurchenden Aluminiumschrauben (z. B. aus der Legierung EN AW-7068) auch in hochfesten Aluminiumwerkstoffen (EN AW-6056, EN AW-2007) die Ausformung eines Gewindes schädigungsfrei herzustellen.

Abb. 4: Schraube EN AW-7068 (M6x35) in Prüfblock EN AW-6056 nach erfolgreichem Furchvorgang

In Abbildung 5 ist die Oberflächenhärte und das Einschraubdrehmoment beim Furchen in Aluminium EN AW-6056 mit blanken und hartanodisierten Schrauben (EN AW-7068T73) gegenübergestellt. Aufgrund des hohen Einschraubdrehmoments versagen unbeschichtete Schrauben durch Bruch.

Abb. 5: Härte der Schraubenoberfläche und Einschraubdrehmoment von unbeschichteten Schrauben (EN AW-7068T73) und hartanodisierten Schrauben

3.4 Transientenanalyse und Simulation zur Entwicklung elektrochemischer Prozesse

Zur Identifikation, Charakterisierung und Vorhersage des Verhaltens von elektrochemischen Systemen sind die Verfahren der dynamischen Potentiometrie, der Zyklovoltammetrie und der elektrochemischen Impedanzspektroskopie gebräuchlich. Ergänzend zu diesen Verfahren ist die Transientenanalyse ein geeignetes Werkzeug zur Erfassung von instationären Vorgängen sowohl mit kurzem als auch langem Zeithorizont. Dabei werden durch die Registrierung von Strom- und Potenzialverläufen beispielsweise das Verhalten elektrochemischer Systeme im Pulsregime, ihr Relaxations- oder ihr Sprungantwort-Verhalten aufgenommen. Ein mögliches Anwendungsgebiet ist die Auslegung von Elektrolyten für Pulse-Plating-Prozesse (Abb. 6). Aus den geglätteten Spannungsverläufen kann auf Systemgrenzen geschlossen werden, deren Ursachen sich durch analytische Betrachtungen identifizieren und durch Modifikation des Elektrolyten beziehungsweise der Versuchsanordnung erweitern lassen.

Abb. 6: Einlaufverhalten eines Pulse-Plating-Prozesses in einem Watts-Nickel-Elektrolyt im Labormaßstab

An der Professur Oberflächentechnik/Funktionswerkstoffe der TU Chemnitz steht dazu ein portabler Messplatz mit einem leistungsfähigen Transientenrekorder zur Verfügung, mit dem auf zwei Kanälen mit bis zu zehn Millionen Messwerten pro Sekunde oder einer Messdauer von mehreren Stunden elektrische Signale aufgenommen und computergestützt ausgewertet werden.

Die Verknüpfung von Erkenntnissen aus der Transientenanalyse mit aus der elektrochemischen Impedanzspektroskopie gewonnenen Ersatzgrößen für ein elektrochemisches System ermöglicht die Vorhersage von Strom-Spannungsverläufen während der Beschichtung. Auch die Änderung des Strom-Spannungsverhaltens beim Upscaling von der Abscheidung im Labormaßstab hin zur großtechnischen Umsetzung kann auf Grundlage von EIS-Messungen (Abb. 7) und Transientenmessungen prognostiziert werden. Anwendungen ergeben sich in der Auslegung der elektrischen Parameter für die Abscheidung oder in der Dimensionierung von Beschichtungsanlagen und Stromquellen.

Abb. 7: Elektrochemische Impedanzspektroskopie zur Erfassung von Modellkenngrößen für das Upscaling von Beschichtungsprozessen: In Abhängigkeit von der Probenoberfläche bei der galvanischen Nickelabscheidung aus Watts-Elektrolyt ist das Impedanzverhalten dargestellt

3.5 Phosphatschichten zur Verbesserung von tribologischen Systemen

Phosphatschichten sind bekannte und gut verstandene Konversionsschichten. Sie werden erfolgreich im temporären Korrosionsschutz, als Träger für Seifen, Öle, Fette, Wachse und Farben unter anderem in der Elektrotechnik eingesetzt. Zur Erleichterung von Einlaufvorgängen hat sich in den letzten Jahren zunehmend Manganphosphat als Schmierstoffträger durchgesetzt. Phosphatschichten eignen sich zudem als Übertragungselement für Kräfte und Momente in Pressverbindungen und vermeiden dort wirkungsvoll Passungsrostbildung (Abb. 8).

Abb. 8: Längspressverbindung (Nabenhälfte entfernt) nach dynamischer Belastung mit örtlichem Gleiten nach 10 000 000 Lastwechseln ohne Auftreten von Passungsrost

An der Professur Oberflächentechnik/Funktionswerkstoffe wurden umfangreiche Forschungsarbeiten durchgeführt [3], um die Übertragbarkeit großer Kräfte und Momente in Verbindung mit einem herausragenden Schutz vor Tribokorrosion zu gewährleisten. Es zeigt sich, dass feinkristalline Schichten erforderlich sind, die über eine ausreichende Verbundstabilität verfügen müssen. Beide Kriterien werden sowohl durch die Auswahl der Phosphatierung, als auch durch die Vorbehandlung der Teile (mechanische Bearbeitung, Wärmebehandlung, Entfetten, Beizen, Aktivieren) beeinflusst. Die Verbundstabilität von Phosphatschicht und Grundmaterial wird durch die chemische Reaktion über Nebenvalenzen bis zu heteroepitaktischem Wachstum erreicht und ist somit von der chemischen Zusammensetzung der Konversionsschicht abhängig.

Die unterschiedlichen Anteile von Hopeit, Scholzit und Phosphophyllit im kristallinen Phasenbestand beeinflussen somit die Bindungsstärke erheblich. Von der positiven Wirkung des Phosphophyllit ist beispielsweise auch der Erfolg der Tri-Kationen-Phosphatierung bestimmt. In Zink-Kalzium-

Phosphat-Schichten ist ein hoher Phosphophyllit-Anteil für eine serientaugliche Technologie schwer einzustellen. Deshalb sind auch Mangan-Phosphat-Schichten für tribologische Anwendungen eine gute Lösung. Abbildung 9 illustriert die unterschiedlichen Kristallitgrößen und -formen verschiedener Phosphatschichten.

Abb. 9: Unterschiedliche Kristallitgrößen von Phosphatschichten in Abhängigkeit von der Technologie und der Zusammensetzung der Lösung; gezeigt sind die unterschiedlichen kristallinen Phasenanteile einer Zinkphosphatschicht

3.6 Skalenübergreifende tribologische Werkstoff- und Schichtcharakterisierung

Mit Hilfe tribologischer Untersuchungen lässt sich das Verschleißverhalten von Werkstoffoberflächen in Wechselwirkung mit festen, flüssigen und gasförmigen Gegenkörpern prüfen und charakterisieren. Um ein tribologisches System zielgerichtet entwickeln und charakterisieren zu können, sind aufeinander aufbauende skalenübergreifende Versuche unter Berücksichtigung des Beanspruchungskollektivs (mechanische Belastung, Geschwindigkeit, Temperatur, Bewegungsart und -form) notwendig. Dabei bildet die tribologische Prüfkette ein zweckmäßiges Mittel zur Systemanalyse von Verschleißvorgängen, ausgehend von den Grundmechanismen bis hin zu anwendungsnahen Bedingungen. Das sehr gut ausgestattete Verschleißlabor an der Professur Oberflächentechnik/Funktionswerkstoffe weist die apparativen Voraussetzungen dazu auf.

Ausgehend von sehr geringen Kräften (<< 2 N) sind mittels Nanoindentation kleinste Werkstoffvolumina verschiedenen Beanspruchungen zugänglich (Abb. 10). Beispielsweise können Stift- oder Kugel-Scheibe-Anordnungen über den Kleinlastbereich (≤ 20 N), einen SRV-Prüfstand mit Lasthorizonten von ≤ 2000 N bis hin zu umformnahen Bedingungen (≤ 1500 kN), entsprechend Spannungen bis zu 450 MPa, durch ein eigens am Institut entwickeltes Tribometer realisiert werden (Abb. 11). Die Auswertung erfolgt dabei im Wesentlichen durch Reibwert-, Masse- beziehungsweise Volumendifferenzbestimmung und durch die Charakterisierung der verschiedenen Formen der Verschleißerscheinung. Zum Ermitteln von Verschleißerscheinungsformen (Abb. 12) stehen an der Professur unter anderem ein Tastschnittgerät, ein optisches 3D-Profilometer, Licht- und Elektronenmikroskope sowie ein Rasterkraftmikroskop zur Verfügung.

Abb. 10: Mikroverschleißprüfung mit Hilfe der Lateraleinheit des Nanoindenters

Abb. 11: Verschleißprüfung unter umformnahen Bedingungen (hohe Flächenpressungen) mit einem eigens am Institut entwickelten Tribometer; Blick auf die Prüfanordnung

Abb. 12: 3D-Profilometrieaufnahme einer Verschleißkalotte (optisches 3D-Messgerät)

3.7 Schadensdiagnostik durch moderne Analyseverfahren

Die Schadensdiagnostik basiert sowohl auf einer soliden technischen Ausrüstung als auch auf einer langjährigen Erfahrung im Metallografie- und Elektronenmikroskopielabor des Instituts für Werkstoffwissenschaft und Werkstofftechnik. Die modernen Licht- (LM) und Rasterelektronenmikroskope (REM) gestatten die Mikrostrukturanalyse am Querschliff und an der Oberfläche über eine breite Größenskala. Die Identifizierung von Gefügebestandteilen und Korrosionsprodukten erfolgt über die lokale Bestimmung der chemischen Zusammensetzung mittels energiedispersiver Röntgenmikrobereichanalyse (EDXS). Die Zielpräparation an geschädigten Oberflächen – beispielsweise von galvanisch beschichteten Bauteilen – wird in Abhängigkeit von der Schichtdicke und dem Schadensvolumen entweder mit der konventionellen Querschlifftechnik oder mit der FIB (Focused ion beam)-Technik realisiert. Dadurch ergeben sich Erkenntnisse zu Art und Verlauf der Schädigung und daraus können Rückschlüsse zur Schadensursache und -vermeidung gezogen werden.

Die nachfolgenden Beispiele zeigen unterschiedliche Schädigungsursachen und -verläufe. In Abbildung 13 handelt es sich um die lichtmikroskopische Aufnahme einer Duplexbeschichtung auf einem metallischen Substrat. Infolge der lokalen Schädigung der Deckschicht ist ein Korrosionspfad durch die zweite, dicke Schicht und entlang der Grenzfläche zum Substrat entstanden, was schließlich zur Ablösung der Schicht führt.

Abb. 13: Korrosionspfad durch eine Duplexschicht und anschließende großflächige Schicht-/ Substratenthaftung entlang der Grenzfläche

In einem anderen Fall mit Mehrfachbeschichtung zeigt die rasterelektronenmikroskopische Untersuchung (Abb. 14), dass die zwei unteren Beschichtungen selektiv aufgelöst werden, nachdem Korrosionspfade durch die oberen beiden Beschichtungen ausgebildet sind. In beiden Fällen sind die Defekte mit einer angepassten metallografischen Zielpräparation gut abbildbar.

Abb. 14: Korrosionspfade und selektiver Angriff an einer Mehrfachbeschichtung

Ein weiteres Beispiel zeigt die Elementanalyse im korrodierten Bereich einer Nickel-Phosphorschicht. Durch die in das Elektronmikroskop integrierte Röntgenmikrobereichsanalyse werden die vorhandenen Elemente detektiert. Hierbei konnten Chloride als Ursache für den Schaden eindeutig bestimmt werden (Abb. 15).

Abb. 15: Nachweis der Elemente Sauerstoff, Phosphor, Schwefel, Chlor und Nickel im korrodierten Bereich einer Nickel/Phosphor-Beschichtung

Wenn klassische Präparationsstrategien nicht zum Ziel führen, bleibt dem Werkstoffwissenschaftler gelegentlich nur die Möglichkeit der sehr aufwändigen und kostenintensiven FIB-Präparation. Mit einem Galliumionenstrahl wird an der Untersuchungsfläche eine Querschnittsebene präpariert und diese anschließend elektronenmikroskopisch untersucht (Abb. 16). Vorteilhaft ist das zielgenaue Treffen von an der Oberfläche sichtbaren Defekten. Nachteilig sind die geringe Abmessung des Querschnitts und die Einschränkung der EDXS-Untersuchung aufgrund der veränderten geometrischen Verhältnisse im Vergleich zur Untersuchungsfläche an konventionellen Schliffen. Dennoch ist diese Methode in Verbindung mit einem erfahrenen Wissenschaftler sehr aufschlussreich, um zum Beispiel den Initialbereich der Schädigung detailliert zu charakterisieren.

Abb. 16: Gezielte FIB-Querschnittspräparation am REM mittels senkrecht einfallendem Galliumionenstrahl

4 Forschung und Entwicklung auf höchstem Niveau

Die TU Chemnitz bietet mit den vorhandenen Grundlagenbereichen, Instituten und den umfangreichen technischen Einrichtungen eine ideale Basis für intensive Forschungsarbeiten. Die Professur Oberflächentechnik/Funktionswerkstoffe findet hier beste Voraussetzung, um in dem fachübergreifenden Wissensbereich, in dem sich vor allem die Oberflächentechnik bewegt, auf höchstem Niveau einen wichtigen Beitrag für die Weiterentwicklung der Technologie zu leisten. Damit wird die Industrie in Deutschland und Europa gestärkt, aber auch ein weltweit anerkannter Stützpfeiler für Forschung und Entwicklung im Bereich der Werkstoffwissenschaft und Oberflächentechnik geschaffen.

Quellen

[1] Technische Universität Chemnitz, Hochschulentwicklungsplan der Technischen Universität Chemnitz, Januar 2013

[2] WOMag, 07/2013, S. 21–23; bzw.: www.

womag-online.de/Fachzeitschrift

[3] S. Steinhäuser, B. Wielage, D. Dietrich, T. Lampke; JEPT – Journal for Electrochemistry and Plating Technology, Eugen G. Leuze Verlag, 1/2008, S. 5–24

Technische Universität Chemnitz, Institut für Werkstoffwissenschaft und Werkstofftechnik, Professur Oberflächentechnik/Funktionswerkstoffe, D-09107 Chemnitz