In den letzten Jahren haben sich die Edelmetallpreise auf Grund verschiedener Krisen und Marktgegebenheiten dramatisch erhöht. Speziell in der Automobil-, Elektronik- und der elektrischen Industrie werden Edelmetalle auf Steckverbindern und Kontakten hauchdünn galvanisch aufgebracht. Die elektrolytische Beschichtung von Edelmetallen hat vielfältige Alternativen, um diesen kostspieligen Anteil in den verschiedenen Anwendungen entgegenzuwirken und den Verbrauch zum Teil drastisch zu reduzieren. Werden alle Möglichkeiten, welche die Galvanik bietet, optimal genutzt, können große Mengen an Edelmetallen eingespart werden. Diese Reduktion des Edelmetalleinsatzes führt direkt zu erheblichen Kostensenkungen des Endproduktes, die derzeit unprofitable Komponenten wieder lukrativ machen können.

Precious Metals for Technical Surfaces – an Overview of their Properties

In many cases, the use of precious metals in electrical and electronic components is unavoidable. In particular, silver and gold, on account of their good electrical conductivity and their reliability as contact materials, are often mandatory. A reduction in gold use can be achieved, for example, by use of multilayer systems with palladium, palladium-nickel or nickel itself. On the other hand, the tribological properties of gold and silver can be improved by alloying. In a limited number of cases, platinum, rhodium and ruthenium are used, all of which have good electrical contact properties as well as high hardness and wear resistance. Today, a wide choice of coating processes is available, some of which offer good performance even with the thinnest coatings as well as applications where the components themselves are made of precious metals, for example in MID assemblies.

1 Entwicklung der Edelmetallpreise seit 2001

Edelmetalle sind schon immer beliebt und begehrt und dienen seit langem als Zahlungsmittel, Prestigeobjekt, Geldanlage oder auch als Werkstoff für die Schmuckherstellung. Industriell finden Edelmetalle seit Jahrzehnten auf Kontakten in der Automobil-, Elektronik- und der elektrischen Industrie ihren Einsatz. Hierbei spielt der Edelmetallpreis für die Kosten der Kontakte und Baugruppen eine gewichtige Rolle. In den Abbildungen 1 und 2 werden die durchschnittlichen Jahresverkaufspreise (verarbeitet) verglichen [1].

Abb. 1: Durchschnittliche Edelmetallpreise (verarbeitet) von Gold, Platin und Palladium in €/g [1]

Abb. 2: Durchschnittliche Preise (verarbeitet) von Silber in €/kg [1]

Bei der Betrachtung der Preisentwicklung in den letzten Jahren ist festzustellen, dass Gold, Silber und Platin bis zum Jahr 2005 recht stabile Preise aufwiesen und danach einer unterschiedlich starken Erhöhung ausgesetzt waren. Auffallend hierbei ist, dass Gold 2012 im Durchschnitt teurer als Platin war. Palladium verhält sich, bedingt durch die Rohstoffsituation, etwas anders. Hauptförderländer sind Russland und Südafrika, die bei mangelnder Förderleistung die Menge an verfügbarem Palladium verknappen und somit den Preis des Metalls steigen lassen. Diese Situation hatten wir in den 1990er Jahren [2].

In den Jahren 2001 und 2002 ist ein ähnliches Szenario zu erkennen. Danach zeigte sich der Preis bis 2009 zwischen sechs Euro je Gramm und neun Euro je Gramm wieder stabil. Ab 2009 ist auch bei Palladium ein Anstieg zu verzeichnen.

Diese drastische Erhöhung der Edelmetallpreise führt zu starken Preiserhöhungen der Kontakte und Baugruppen. Die Komponenten können so teuer werden, dass die Ausgaben für diese Metalle mit den zu erzielenden Preisen bei weitem nicht mehr gedeckt werden. Deshalb werden von der Industrie Lösungen gesucht, die im Folgenden erörtert werden sollen.

2 Edelmetalleinsparung durch ökonomische Teilekonstruktion

Um Edelmetalle schon vor der eigentlichen Beschichtung einsparen zu können, muss grundsätzlich eine Gesetzmäßigkeit bei der galvanischen Metallabscheidung beachtet werden. Hierbei handelt es sich um die Dicke der Abscheidung, die nicht gleichmäßig über die Oberfläche des galvanisierten Werkstücks verteilt ist. Allgemein ist die Kathodenstromdichte und somit die Dicke des Niederschlags an Ecken, Kanten und hervorspringenden Flächen oder Punkten höher, in Vertiefungen sowie in mittleren Zonen großer Flächen niedriger als die rechnerisch zu erwartende Schichtstärke [3].

Abbildung 3 zeigt schematisch die Verdichtung der Stromfeldlinien und damit die Erhöhung der Stromdichte auf den Ecken eines Werkstücks. Aus dieser höheren Kathodenstromdichte ergibt sich an diesen Stellen eine verstärkte Metallabscheidung, der so genannte Hundeknochen-Effekt [4]. Dieser Effekt spielt speziell beim Design von Messer- und Stiftkontakten, Stanzkanten, gebogenen Teilen, Ecken, Kanten, engen Winkeln sowie bei der Wartung der Stanzwerkzeuge eine wichtige Rolle. Um den Hundeknochen-Effekt zu reduzieren und eine gleichmäßige Abscheidung in engen Winkeln zu gewährleisten, sollten Kontaktspitzen, Ecken, Kanten und Winkel möglichst abgerundet ausgeführt werden. Auch schlecht gewartete Stanzwerkzeuge können zu ausgeprägten Stanzkanten führen, die den Aufbau von Edelmetallen an diesen Stellen fördern. Zur Vermeidung sollten Stanzwerkzeuge deshalb regelmäßig gewartet werden. In Abbildung 4 sind einige Beispiele zur Verbesserung der Schichtverteilung und damit der Einsparung von Edelmetallen aufgezeigt [5].

Abb. 3: Schematische Darstellung des so genannten Hundeknochen-Effekts

Abb. 4: Beispiele zur Verbesserung der Schichtverteilung: a) Stanzkanten, b) Ecken, Kanten und enge Winkel, c) Kontaktspitze [5]

3 Optimaler Einsatz von galvanischen Selektivtechniken

3.1 Bandgalvanik

Bereits mit Beginn der Bandgalvanisierung gewann die Selektivbeschichtung von Voll- und Stanzbändern insbesondere aufgrund der stetig steigenden Kosten für Edelmetalle immer mehr an Bedeutung. Dank moderner Techniken werden Kontaktbänder heutzutage mit geringem Aufwand selektiv beschichtet. Durch die selektive Beschichtung gelingt es, den Einsatz der Edelmetalle auf die tatsächlichen Funktionsflächen zu beschränken. Besonders interessant ist die Tatsache, dass Bänder mit gestanzten und dreidimensional geprägten oder gebogenen Partien ebenso gut verarbeitet werden können wie planes unbearbeitetes Bandmaterial. Dadurch wird das Rationalisierungspotential im Arbeitsprozess bestmöglich ausgeschöpft [6]. Neben dem kontrollierten Tauchverfahren kommen die Streifen-, Brush- und Spottechnik zum Einsatz.

3.1.1 Tauchtechnik

Im Vergleich zur Rundumbeschichtung stellt das selektive Tauchen der Teile am Band das einfachste Verfahren der Selektivtechniken dar und bietet damit beim Materialeinsatz erste Einsparmöglichkeiten von 50 bis 70 Prozent gegenüber einer Vollbeschichtung [7].

Abbildung 5 zeigt das Ergebnis einer Vollbandbeschichtung durch das selektive Tauchverfahren im Schnitt durch das Band (Seitenansicht) und in der Frontalansicht. Es ist klar zu erkennen, dass die Kanten des Bandes mitbeschichtet werden und die Problematik des Hundeknochen-Effekts den Verbrauch an Edelmetall verstärkt. Die Beschichtung der Kanten ist meist nicht erforderlich und stellt einen unnötigen Edelmetallverbrauch dar.

Abb. 5: Ergebnis einer Vollbandbeschichtung durch selektives Tauchen

3.1.2 Streifenbeschichtung

Die Streifenbeschichtung mittels eines Selektivrads ist ein Verfahren, das diese Kantenbeschichtung ausblenden kann. Das Selektivrad eignet sich zur Streifenbeschichtung von Vollbändern oder gestanzten Bändern, die allerdings nicht stark profiliert sein sollten. Es können ein oder mehrere Streifen einseitig aufgebracht werden. Bei beidseitiger Beschichtung ist es sinnvoll, zwei Räder hintereinanderzuschalten. Im Selektivrad werden die zu beschichtenden Streifen über ein rotierendes Rad (Abb. 6) geführt, das in einen Elektrolytbehälter eintaucht. Die Positionierung erfolgt über exakt einstellbare Führungsrollen. Die nicht zu veredelnden Zonen werden auf der Rückseite durch eine mehr oder weniger weiche Radauflage (Moosgummi oder ähnliches) abgedeckt und auf der Vorderseite durch justierbare, über Rollen geführte Abdeckriemen maskiert [5]. Die Ergebnisse der Streifenbeschichtung sind in Abbildung 7 zu sehen. Klar erkennbar ist die Einsparung von Edelmetall durch die nicht beschichtete Kante. Wird zusätzlich die Kontaktfläche nur einseitig benötigt, ist eine weitere Reduzierung des Edelmetalleinsatzes möglich.

Abb. 6: Streifenbeschichtung mit Riementechnik

Abb. 7: Ergebnis der Streifenbeschichtung

3.1.3 Brush-Technik

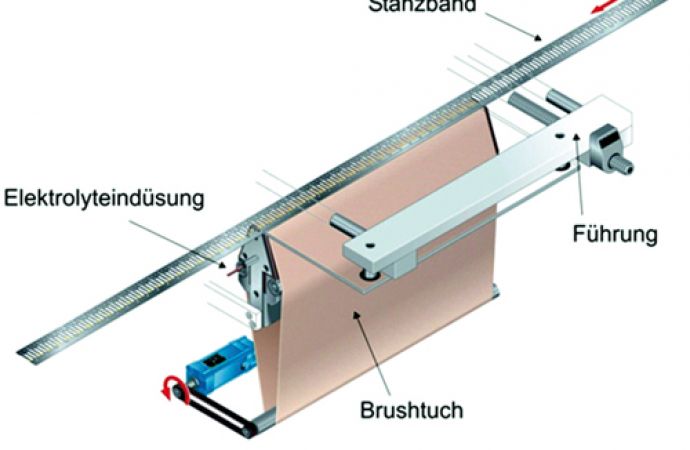

Ein weiteres Verfahren zur Einsparung von Edelmetallen ist die Brush-Technik. Sie ist sehr vielseitig einsetzbar und es können sowohl flache als auch profilierte Kontakte sehr genau beschichtet werden. Das Verfahren ist bei gestanzten und/oder profilierten Teilen wesentlich genauer als die Streifenbeschichtung. Abbildung 8 zeigt eine solche Brush-Einheit schematisch. Das Werkzeug selbst besteht aus einem dachförmigen Brush-Körper (Anode), einem Brush-Tuch (Gewebe, Filz) und der Führung. Der in den Brush-Körper gepumpte Elektrolyt tritt an Bohrlöchern aus und benetzt das Brush-Tuch. Das Band wird mittels der Führung (kathodische Kontaktierung) unter einem bestimmten Anpressdruck über das feuchte Brush-Tuch gezogen und so einseitig selektiv beschichtet [5, 7].

Abb. 8: Beschichtung mit der Brush-Technik

Das Resultat einer solchen Beschichtung ist in Abbildung 9 dargestellt und zeigt die einseitige Veredelung einer geprägten Kontaktzone. Ist das Material stark profiliert und die Kontaktfläche eventuell ausgebogen, kann die Streifenbeschichtung mittels Selektivrad nicht mehr eingesetzt werden und die Brush-Technik ist dann eine erstklassige Alternative. Ein weiterer großer Vorteil der Technologie gegenüber der Streifentechnik besteht darin, dass bei aus der Bandebene gebogenen Kontakten die Haltestege nicht mit beschichtet werden, was wiederum teures Metall einspart.

Abb. 9: Ergebnis der Beschichtung mit Brush-Technik

Die so genannte Nord-Süd-Vergoldung von Kontaktmessern, die auf den Stanzflanken keine Beschichtung benötigen, kann mit der Brush-Technik umgesetzt werden. Dabei können mit Hilfe der Brush-Technik beidseitig die Kontaktflächen mit einer dickeren Edelmetallschicht beschichtet werden. Die Stanzflanken erhalten dabei nur eine dünne Flashbeschichtung. In Abbildung 10 ist das Ergebnis einer solchen Nord-Süd-Vergoldung abgebildet. Neben der Einsparung auf den Stanzflanken ist der zusätzliche Vorteil gegenüber einer Tauchvergoldung die Einsparung des Edelmetalls auf der Spitze des Kontakts.

Abb. 10: Ergebnis der Nord-Süd-Vergoldung, Brushtechnik, Stanzkanten Gold reduziert

3.1.4 Spottechnik

Bereits seit vielen Jahren ist die Spottechnik (punktgenaue Beschichtung der Funktionsflächen) erfolgreich in der Bandgalvanik im Einsatz [6]. Dabei sind grundsätzlich drei Methoden der Spotbeschichtung unterscheidbar:

- Spotbeschichtung mit Maskenwerkzeugen, die in spezielle Spotbeschichtungszellen eingebaut werden, in denen die selektive Beschichtung stattfindet. Dabei kann die Veredelung mit feststehenden Masken im Stop-and-go-Verfahren oder mit umlaufenden Masken als Radtechnologie beziehungsweise als modifiziertes Riemenverfahren (horizontal oder vertikal) durchgeführt werden [5].

- Spotbeschichtung mit Lacken oder Bedeckungen, die zuerst komplett auf die Bänder aufgebracht werden. Danach erfolgt mit unterschiedlichen Verfahren das Freilegen der zu beschichtenden Zonen. Die Beschichtung wird dann im Tauchverfahren durchgeführt. Die Maskierung wird nach der Beschichtung chemisch entfernt.

- Eine weitere Variante ist die Beschichtung mit einem der klassischen Verfahren und anschließender Abdeckung der Kontaktzonen und Strippen (Ablösen) des übrigen Bereiches. Dieses Verfahren wird aber nur in Sonderfällen eingesetzt, da es sehr aufwändig ist und die Betriebskosten auf Grund der Chemikalienentsorgung sehr hoch sind [5].

Voraussetzung für alle Methoden ist ein gestanztes oder vorgestanztes Band, das zur genauen Positionierung der Beschichtungsflächen als Mindestanforderung Positionierungslöcher haben muss.

Ein Beispiel aus der Technik für die verschiedenen Methoden ist die Mikro-Spot-Technik, bei der gestanzte Bänder mit einer Materialdicke von 0,3 Millimeter und einer Breite von 80 Millimeter hochpräzise mit Edelmetallen beschichtet werden können. Ein weiteres Verfahren aus der Technik ist das patentierte MPP-Verfahren (Micro Precision Plating), mit dem es sogar möglich ist, ohne hohen Aufwand Edelmetalle an jeder beliebigen Position und in jeglicher Form auf dem Trägermaterial aufzubringen [8]. Eine Neuentwicklung ist die Makro-Spot-Technik. Diese besondere Technik ermöglicht es dank geringer Werkzeugkosten, das Trägermaterial kostengünstiger selektiv mit Spots zu beschichten und Edelmetall einzusparen.

Die Besonderheit der Makro-Spot-Technik liegt im Vergleich zu konventionellen Verfahren wie dem selektiven Tauchverfahren darin, dass Verbindungs- und Haltestege des Trägermaterials abgedeckt und somit nur die für den Kunden relevanten Flächen beschichtet werden. Der Vorteil gegenüber den in der Branche gängigen Spotverfahren liegt in den minimalen Kosten für die Spotwerkzeuge. Ein weiterer Vorteil sind die größeren Abmessungen des Trägermaterials. Es können Bänder mit einer Breite von bis zu 150 Millimeter und einer Materialstärke bis 0,8 Millimeter bearbeitet werden. Diese in der Technik eingesetzten Verfahren werden in der Spottechnikfamilie zusammengefasst und eignen sich zur selektiven Beschichtung von vorgestanzten Kontaktbändern mit Silber oder Gold [6]. In Abbildung 11 ist das Ergebnis einer solchen Spotbeschichtung zu sehen. Hierbei zeigen sich die Vorteile gegenüber den bisher dargestellten Beschichtungen, da nun auch flachgestanzte Bänder nur noch an den notwendigen Kontaktflächen kosteneffizient, selektiv beschichtet werden können.

Abb. 11: Ergebnis Spotbeschichtung

3.1.5 Vergleich der verschiedenen Selektivtechniken

In Tabelle 1 werden die verschiedenen Selektivtechniken mit der einfachsten Technik des selektiven Tauchens verglichen. Hierbei wird der Goldverbrauch auf verschiedenen Materialien mit verschiedenen Beschichtungsanforderungen pro Kilogramm oder pro 1000 Teile aufgezeigt. Die durch die Selektivtechnik zu erwartende Einsparung an Gold – in Gramm und in Euro – wird ausgewertet. Als Basiskurs werden zur Berechnung 45,- Euro pro Gramm Gold herangezogen.

3.2 Einzelteile

Noch bis Anfang der 70er Jahre des letzten Jahrhunderts war die Trommelgalvanisierung die wirtschaftlichste Methode für die Bearbeitung von Massenware. Mit der Entwicklung und dem Bau von Bandanlagen änderte sich dies, da diese Anlagen für die Selektivbeschichtung geeignet waren. Dadurch konnten zum Beispiel große Goldmengen eingespart werden [5, 9].

Die Bandgalvanisierung ist aber nicht für alle Bauteile geeignet, so dass mit steigenden Edelmetallpreisen die Selektivvergoldung auch für diese Einzelteile wirtschaftlich immer interessanter wird. Für eine selektive Beschichtung von Einzelteilen werden produktspezifische Gestelle benötigt, in die die Teile bestückt werden. Nach der Beladung der Warenträger werden diese durch eine definierte Eintauchtiefe im Elektrolyten selektiv mit Gold beschichtet. In Abbildung 12 ist ein entsprechendes Gestell beim selektiven Eintauchen zu sehen.

Abb. 12: Selektivgalvanik Einzelteile

In der Technik finden dabei folgende Verfahren/Anlagen ihre Anwendung:

- manuell

- halbautomatisch

- vollautomatisch

Mit einem solchen Verfahrensspektrum lässt sich eine breite Produktpalette in der Selektivbeschichtung von Einzelteilen abdecken. Weiterhin ist damit auch die partielle Beschichtung von unedlen Metallen möglich und ermöglicht beispielsweise eine nickelfreie Zone für eine Widerstandsschweißung. In Tabelle 2 sind zwei Beispiele aufgeführt, welche die reale Kosteneinsparung der Einzelteilselektivtechnik im Vergleich zu einer Gesamtvergoldung pro 1000 Teile aufzeigen. Als Basiskurs werden zur Berechnung 45,- Euro pro Gramm Gold herangezogen.

4 Intelligente Wahl der Messpunkte

Die richtige Wahl der Messpunkte ist ein meist stiefmütterlich behandeltes Thema bei Steckverbindern und Kontakten. Obwohl in dieser Thematik ein hohes Potential steckt, mit dem man sich speziell bei Kostendruck unbedingt auseinandersetzten sollte. Im Folgenden wird mit Beispielen das Einsparpotential durch die punktgenaue Position des Messpunkts am eigentlichen Kontaktort erklärt.

4.1 Vergoldung mittels Tauchtechnik

Im ersten Beispiel wird ein Flachstecker, 2 mm x 0,8 mm mit 0,8 µm vergoldet. Aufgrund der Forderung des Kunden, dass der Stecker bis 8 mm beschichtet sein muss, wurde der Messpunkt auf 8 mm gelegt, obwohl der eigentliche Kontaktbereich bei 4 mm endet. Wird beim Messpunkt noch der Hundeknochen-Effekt und der Auslauf der Schicht von mindestens 2 mm bis 3 mm nach dem Messpunkt berücksichtigt, ergibt sich ein Edelmetallverbrauch von 0,994 g Gold pro 1000 Teile. Wird der Messpunkt wegen des Kontaktbereichs auf 4 mm gelegt, resultiert daraus eine Goldersparnis von 0,194 g oder rund 9,- Euro pro 1000 Teile. Sollen die 8 mm trotzdem ein goldenes Aussehen haben, um die Optik des Steckers nicht zu verändern, lässt sich dies in der Galvanotechnik durch einen höheren Auslauf ohne Probleme steuern (Abb. 13).

Abb. 13: Vergoldung mittels Tauchtechnik

4.2 Streifenversilberung mittels Riementechnik

Auch beim Versilbern können durch geschickte Wahl der Messpunkte gute Ergebnisse im Sinne von Kostenreduzierungen erzielt werden. Im nächsten Beispiel wurde ein Vollband (26 mm x 0,15 mm) mit mindestens 3 µm Silberstreifen beschichtet. Die Messpunkte wurden dabei im Abstand von 3,7 mm jeweils auf die Streifenkante gelegt. Ab dem Messpunkt ist ein Auslauf der Silberschicht von etwa 1 mm zu berücksichtigen. Auch bei diesem Fall war der eigentliche Kontaktbereich nur 2,7 mm breit und um zu gewährleisten, dass sich das Band optisch nicht verändert, wurde eine 4-Messpunkt-Strategie herangezogen. Messpunkt 1 und 2 mit 2,7 mm Abstand und mindestens 3 µm Schichtdicke, Messpunkt 4 und 5 bei 3,7 mm mit mindestens 1 µm Silberauflage. Durch diese Maßnahme konnten pro Kilogramm Vollband 1,425 g Silber eingespart werden. Bei einem Jahresbedarf von 20 Tonnen Vollband ist dies eine Kostensenkung von rund 26 000 Euro (Abb. 14).

Abb. 14: Streifenversilberung mittels Riementechnik

4.3 Vergoldung mittels Brush-Technik

Selbst die Brush-Technik mit ihrer hohen Selektivität ermöglicht durch die richtige Wahl des Messpunktes eine weitere Reduzierung des Edelmetallbedarfs. Im Beispiel (Abb. 15) wird eine Kontaktkuppe mit einer Breite von 0,6 mm dargestellt, die standardmäßig mit 0,8 µm vergoldet wird. Durch das Setzen der Messpunkte an den Rand der Kuppe wird unnötig viel Gold verbraucht. Da der Kontaktpunkt direkt auf der Spitze der Kuppe sitzt, kann der Messpunkt auf die Kuppenmitte gelegt werden; allein durch diese Maßnahme lassen sich 0,03 g Gold oder 1,50 Euro pro 1000 Teile einsparen.

Abb. 15: Vergoldung mittels Brush-Technik

4.4 Vergoldung im Schüttgut

Nicht nur bei der Bandbeschichtung lassen sich durch richtig positionierte Messpunkte Kosteneinsparungen generieren, sondern auch durch die Beschichtung als Schüttgut ist dies möglich und soll im folgenden Fall erläutert werden. In Abbildung 16 ist ein Vierkantstift mit der Abmessung 0,63 mm x 0,63 mm und einer Länge von 30 mm gezeigt, der mit 0,8 µm Gold beschichtet wird. Der Kontaktpunkt liegt 3 mm von der Stiftspitze entfernt. Wird der Messpunkt in die Mitte des Stiftes gelegt, werden 1,65 g Gold pro 1000 Teile zur Beschichtung benötigt. Wird allerdings der Messpunkt 3 mm von der Spitze entfernt positioniert, kann eine Reduzierung von 0,071 g Gold erzielt werden. Dies führt zu einer Kosteneinsparung von 3,- Euro pro 1000 Teile.

Abb. 16: Vergoldung im Schüttgut

5 Alternative Edelmetallschichten für Gold

Um alternative Edelmetallschichten für Gold auswählen zu können, müssen die einzelnen Metalle nochmals genau analysiert werden. Preissituation, Kontakteigenschaft und Anwendbarkeit im Vergleich zu Gold müssen geprüft werden, um die richtige Wahl treffen zu können. In Abbildung 17 wird die Preissituation der Edelmetalle im Jahr 2012 vergleichend dargestellt [1].

Abb. 17: Preisvergleich der Edelmetalle in €/g; Durchschnittswerte 2012 [1]

Platin als Kontaktschicht wird in der Elektrotechnik nur zu fünf Prozent eingesetzt und zusätzlich nur in Legierungen mit beispielsweise Iridium, Ruthenium, Wolfram oder Nickel für Kontakte verarbeitet [10]. Aufgrund dieser Tatsache und des Platinpreises, der vergleichbar mit dem von Gold ist, scheidet Platin als wirkliche Alternative aus.

Silber wäre aufgrund der sehr guten Leitfähigkeit mit 61,0 m/Ωmm2 gegenüber Gold mit 54,0 m/Ωmm2 das ideale Kontaktmaterial [5, 10]. Zusätzlich ist der Preis mit etwa 0,90 Euro pro Gramm und die geringere Dichte von 10,4 g/cm3 im Vergleich zu Gold sehr attraktiv. Leider liegt die Problematik der Silberschicht in der Neigung zur Sulfidbildung durch den in der Luft enthaltenen Schwefelwasserstoff. Ungeschützte Silberschichten laufen bei längerer Lagerung schwarz an. Nun ist Silbersulfid kein vollständiger Isolator, der Übergangswiderstand erhöht sich aber dennoch messbar. Deshalb ist bei Silberschichten ebenfalls eine dem Zinn vergleichsweise hohe Kontaktnormalkraft zu wählen, um den gewünschten Selbstreinigungseffekt beim Stecken zu erzielen [5]. Silber ist daher nur bedingt als Ersatzwerkstoff einsetzbar.

Palladium ist als weitere Alternative zu nennen, da es bereits ein etabliertes System, das auf Palladium-Nickel basiert, gibt [11]. Weiterhin steigert ein Preis zwischen 15,- und 19,- Euro pro Gramm und eine um 35 Prozent geringere Dichte zusätzlich die Attraktivität als Ersatzwerkstoff. Allerdings unterlagen die Preise für Palladium, wie bereits in Abschnitt 1 ausgeführt, großen Schwankungen, die den Einspareffekt auch schnell umkehren können.

Aus den Betrachtungen der Metalle können folgende aus der Technik bekannten Schichten und Schichtkombinationen als mögliche Alternativen herangezogen werden:

- Silber

- Flash Gold/Kobalt + Porenfüller

- Nickel/Phosphor + Flash Gold/Kobalt

- Nickel + Nickel/Phosphor + Flash Gold/Kobalt

- Palladium/Nickel + Flash Gold/Kobalt.

Da Silber, wie bereits erwähnt, bei geringen Kontaktkräften keine Alternative darstellt, kann es Gold nicht vollwertig ersetzen. Die Ausführung Flash Gold/Kobalt mit einem Porenfüller wäre ein weiterer Ersatz, der zur Verfügung stehen könnte. Die Wirkung des Porenfüllers (Nachtauchlösung) basiert zum einen auf einer Hydrophobisierung der Oberfläche, um wässrige Medien und korrosive Dämpfe abzuweisen und der Korrosion entgegenzuwirken. Zum anderen bilden die Wirkstoffe chemische Bindungen zur Blockierung der Poren aus [12]. Grundsätzlich sind solche Systeme verfügbar, sie haben sich aber bisher am Markt noch nicht durchgesetzt, so dass Langzeitergebnisse aus der Praxis fehlen.

Die hervorragenden Eigenschaften des Schichtsystems Nickel-Phosphor + Flash Gold/Kobalt und seine Verwendung als Alternative zu Standardkontaktoberflächen sind seit langem bekannt. Die ähnliche Kombinationsschicht Nickel + Nickel/Phosphor + Flash Gold/Kobalt hält der strengen Normung für Steckverbinder der Nachrichtentechnik stand [11]. Zusätzlich ist die Kombinationsschicht inzwischen standardmäßig im Markt erhältlich. Von den aufgeführten Metallen und Schichtsystemen können daher drei Kombinationen als Alternative zur standardmäßigen Hartgoldschicht genannt werden. In Abbildung 18 werden die Schichten und Schichtdicken nochmals genauer spezifiziert und die Einsparung auf einer Beschichtungsfläche von 100 cm2 gegenüber der Standardschicht aufgezeigt. Dabei können mit der Legierungsschicht aus Palladium/Nickel etwa 4,- Euro und mit der Legierungsschicht Nickel/Phosphor etwa 6,- Euro eingespart werden.

6 Fazit

Werden alle Möglichkeiten, welche die Galvanotechnik bietet, optimal ausgenutzt, können große Mengen an Edelmetall eingespart werden. Diese Reduktion des Edelmetalleinsatzes führt direkt zu erheblichen Kostensenkungen des Endprodukts, die derzeit unprofitable Komponenten wieder lukrativ machen können.

Literatur

[1] Allgemeine Gold- und Silberscheideanstalt AG: http://www.allgemeine-gold.de/

[2] A. Klotz: Edelmetalle und Ihre Verfügbarkeit; PLUS (2010)10, Eugen G. Leuze Verlag

[3] Internationale Nickel Deutschland GmbH: Broschüre Galvanisiergerechtes Gestalten von Werkstücken; 2. Auflage, 1968

[4] N. Kanani (Dr. Ing. Dr. habil.): Galvanotechnik Grundlagen, Verfahren, Praxis; 2. erweiterte Auflage, Carl Hanser Verlag, 2009

[5] G. Knoblauch: Steckverbinder Systemkonzepte und Technologien; 2. neu bearbeitete Auflage, Expert Verlag, 2002

[6] IMO Oberflächen GmbH: Galvanische Oberflächen für höchste Ansprüche; WOMag Band 1, (2012)11, WoTech GbR

[7] H. Kaiser: Edelmetallschichten, Abscheidung – Eigenschaften – Anwendungen; 1. Auflage, Eugen G. Leuze Verlag, 2002

[8] M. Kotsias: Europäische Patentschrift Nr. EP 1 409 772 B1, 16.03.2005

[9] F. H. Reid, W. Goldie: Gold als Oberfläche; Eugen G. Leuze Verlag, 1982

[10] R. Paulsen: Kontaktwerkstoffe auf Gold-, Palladium- und Platinbasis für niedrige und mittlere elektrische Belastungen; www.heraeus-electro-technology.com, Downloads

[11] W. Götz, T. Heinisch, K. Leyendecker: Steckverbinder: Hohe Zuverlässigkeit bei reduziertem Edelmetalleinsatz; Galvanotechnik (2003)9, Eugen G. Leuze Verlag

[12] O. Kurtz, J. Barthelmes, F. Lagorce-Borc, T. Bilkay, M. Danker, R. Rüther: Hocheffektive Gold-Nachtauchlösung zur Verbesserung der Korrosionseigenschaften; Galvanotechnik (2009)4, Eugen G. Leuze Verlag

IMO Oberflächentechnik GmbH

Remchinger Straße 5

D-75203 Königsbach-Stein

DOI: 10.7395/2013/Frey1