Von Uwe Specht, Jörg Ihde, Shahram Nouri Shirazi, Ralph Wilken, Fraunhofer IFAM, Bremen, und Bernd Mayer, Universität Bremen, Fachbereich Produktionstechnik, und Fraunhofer IFAM, Bremen

Um Titan in Verbindung mit anderen Leichtbauwerkstoffen effizient zu nutzen, bieten Klebungen einen großen Vorteil. Zu diesem Zweck wird Titan mit einem Nd:YAG Laser (λ = 1064 nm) vorbehandelt, wodurch eine homogen nanostrukturierte Oxidschicht erzeugt wird. Diese bietet im Vergleich zu üblichen nasschemischen Methoden für Klebungen eine deutlich erhöhte Langzeitstabilität. Die Prozesse zur Bildung der Struktur wurden mittels analytischer Methoden untersucht. Durch den Verzicht auf nasschemische Verfahren für die Vorbehandlung von Titanbauteilen eröffnen sich völlig neue Designmöglichkeiten für den strukturellen Leichtbau zum Beispiel im Luftfahrtbereich.

Solid Adhesive Bonding of Titanium by Using Laser Nano-Structuring

For modern lightweight concepts, adhesive bonding technology offers high potential for joining titanium with other materials. In the present work, titanium is pretreated by a Nd:YAG laser (l = 1064 nm), whereby a homogeneous nano-structured oxide layer is formed. This layer provides a significantly increased long-term stability in adhesion compared to conventional wet chemical methods. The processes of forming this nano-structured layer were examined by means of analytical methods. The laser pretreatment of titanium components opens up completely new design possibilities for structural lightweight, for example, in the aviation sector.

1 Einleitung

Titan und Titanlegierungen besitzen aufgrund ihrer hohen Festigkeiten bei gleichzeitig geringem Gewicht und guter Korrosionsstabilität ein hohes Leichtbaupotenzial. So findet besonders die Legierung Ti6Al4V mit einem Markanteil von 50 Prozent [1] Einsatz im Luft- und Raumfahrzeugbau oder in korrosiven Umgebungen, beispielsweise in Schiffspropellern oder Dampfturbinen. In neuesten Flugzeuggenerationen macht Titan über zehn Gewichtsprozent der Konstruktion aus. Im strukturellen Leichtbau lässt sich Titan mit anderen Leichtbauwerkstoffen wie Aluminium und kohlenstofffaserverstärkten Kunststoffen (CFK) fügen. Dies geschieht heute hauptsächlich durch mechanisches Fügen (Nieten), mit den damit verbundenen Kosten- und Fertigungsnachteilen. Klebverbindungen hingegen können ohne Schädigung der Grundwerkstoffe für neuartige Fügeverbindungen im effizienten Leichtbau genutzt werden. So wird im Rahmen der DFG-Forschergruppe „Schwarz-Silber“ (FOR1224) daran geforscht, wie Laminate aus CFK und Titanfolien hergestellt werden können, um diese mit Aluminiumstrukturen zu verbinden (Abb. 1). Der Vorteil der Konzepte gegenüber dem konventionellem Nieten besteht im reduzierten Bauraum und einer geringen Masse der Verbindung, gepaart mit einer erhöhten Korrosionsstabilität sowie einem reduzierten Fertigungsaufwand.

Abb. 1: CFK-Aluminium-Verbund mit Titan-ÜbergangsstrukturQuelle: Fibre, Bias

Jedoch sind langzeitstabile Titanklebungen bisher schwer zu realisieren, da die Titanoberfläche mit einem Oxid versehen ist, das sich unter Wechselwirkung mit Temperatur und Feuchte immer wieder auf Nanometerskala ändert. Dies liegt an den unterschiedlichen räumlichen Anordnungen der verschiedenen kristallografischen Oxidstrukturen (Brokit, Anatas, Rutil). Treten diese Umordnungseffekte bei einer Klebung auf, löst sich der Klebstoff von der Oberfläche ab und die Klebung versagt. Um die Effekte zu reduzieren, sind in den letzten Jahren eine Vielzahl von Oberflächenbehandlungen erprobt worden.

Neben mechanischen Prozessen, wie Partikeldruckluftstrahlen oder Schleifen, werden besonders nasschemische Methoden verwendet. Es handelt sich meistens um ätzende Verfahren, beispielsweise das alkalische Beizen mittels TURCO 5578 von Henkel. Außerdem werden Anodisierverfahren eingesetzt, wie der NaTESi-Prozess aus Natriumhydroxid und dem Komplexbildner Natriumtartrat [2]. Hiermit lassen sich Klebergebnisse mit hohen Anfangsfestigkeiten erzielen. Allerdings führen diese Prozesse zum Teil zu umweltbedenklichen Abfällen und einem hohen Prozessaufwand. Die mit den ätzenden Methoden erzeugten Mikrorauheiten, wie in Abbildung 2 nach einer Bearbeitung mit TURCO 5578 zu sehen, können nach feuchtwarmer Auslagerung den topographischen Wandel der Oberfläche durch die Bildung von Anataskristallen nicht ausreichend verhindern. Eine Klebstoffablösung wird dabei nur durch die mikromechanische Verklammerung mit der Oberfläche reduziert [3].

Abb. 2: Mit TURCO 5578 gebeizte Ti6Al4V-Oberfläche, links im frischen Zustand und rechts künstlich gealtert [3]

Laserbehandlungen stellen eine Alternative zu den herkömmlichen nasschemischen Verfahren dar. Durch Laser gelingt die für Klebungen notwendige Reinigung sowie Strukturierung der Oberfläche in einem einzigen Prozessschritt. Laser sind flexibel einsetzbar und eine aufwendige Abfallentsorgung entfällt. In der vorliegenden Arbeit wurden Untersuchungen mit einem 250- Watt-Laser (CL250 von Cleanlaser) durchgeführt. Dieser gepulste Nd:YAG-Laser (λ = 1064 nm) hat einen Fokusdurchmesser von 680 µm. Der Laser ist mit einem Scannerkopf ausgestattet, der eine Abrasterung der Probenoberflächen in x-y-Richtung mit variablen Überlappungsgraden und Wiederholraten ermöglicht. Trotz des großen Fokusdurchmessers, der zunächst keine Nanostrukturierung erwarten lässt, wurde der Laser aufgrund der hohen Pulsfrequenzen und Leistungen sowie seiner breiten technischen Anwendung ausgewählt.

Um dennoch mit diesem Lasertyp stabile Nanostrukturen auf Oberflächen zu erzeugen, kann das gezielte Laserstrahlverdampfen (PLD; pulsed laser deposition) genutzt werden. Dabei verdampft der Laser lokal Substratmaterial, welches sich in Form von Partikeln und Clustern auf der Oberfläche wieder abscheiden kann. Typischerweise laufen solche Prozesse unter definierten Atmosphären oder Vakuum ab. Darüberhinaus wurden auch schon Behandlungen von Stahl an Atmosphäre zur Bildung von Metalloxiden und Nitriden beschrieben [4].

Der Mechanismus des lokalen Verdampfens von Substratmaterial und schließlich die Bildung eines oberflächennahen Plasmas durch den Laserbeschuss sind in Abbildung 3 dargestellt. Nach dem Verdampfen können sich Partikel aus dem Materialdampf in der Atmosphäre bilden und auf der Oberfläche niederschlagen.

Abb. 3: Foto der Plasmawolke auf Ti6Al4V sowie Schema der Wechselwirkung von Laser und Oberfläche nach [5]

Bei einer Laserbehandlung der Oberfläche kommt es in Abhängigkeit der Laserleistung und Prozessiterationen zur Bildung partikulärer Nanostrukturen auf der Titanoberfläche, die sich ideal für stabile Titanklebungen eignen, da diese Struktur auch nach einer Feucht-Warm-Alterungsprozedur erhalten bleibt (Abb. 4) [6].

Abb. 4: REM-Aufnahme der an Luft laserinduzierten nanoporösen Schicht vor und nach künstlicher Alterung [7]

Neben einer strukturierten Oberfläche ist die Reinigung eine Grundvoraussetzung für stabile Klebungen. Untersuchungen der Oberflächenchemie mittels Röntgenphotoelektronenspektroskopie (XPS)-Messungen (Tab. 1) zeigen die Entfernung von organischen und anorganischen Kontaminationen (Rest), wie aus dem Vergleich der Reinigungswirkung des Lasers mit den Werten anderer Methoden zu erkennen ist. Zudem wird hierbei die Effektivität gegenüber der einfachen Isopropanolreinigung, der alkalischen Reinigung mit SurTec 152 oder der TURCO 5578-Beize offensichtlich.

2 Eigenschaften der nanoporösen Schicht für Klebung und Lackhaftung

Die laserinduzierten mechanisch stabilen Schichten wurden in Klebversuchen in Anlehnung an DIN ISO 1465 getestet. Hierfür wurden aus 1 mm dicken Titanblechen Zugscherprüfkörper hergestellt (Abb. 5).

Abb. 5: Prüfgeometrie einschnittiger Zugscherprüfkörper (DIN EN 1465)

Zur Herstellung der Klebverbindung wurde ein einkomponentiger warmhärtender Epoxidklebstoff (DELO Monopox AD 286) für hochfeste metallische Klebungen verwendet. Da vor allem die Alterung unter feuchtwarmen Klimaten Titanklebungen schädigen, wurden die geklebten Zugscherprüfkörper in Anlehnung an den Pressure Cooker Test (DIN EN 60749-33) für 100 h bei 120 °C, 2,2 bar und 100 % relativer Luftfeuchtigkeit künstlich gealtert.

Die Ergebnisse der Zugversuche in Abbildung 6 zeigen die Wirkung der verbesserten Reinigung und Strukturierung der Oberflächen durch die Laserbehandlung und das TURCO-Beizen. Damit lassen sich bereits vor Auslagerung deutlich höhere Festigkeiten im Vergleich zu den Reinigungsprozessen mit Isopropanol oder SurTec 152 erreichen. Die Zugprüfung der gealterten Proben weist einen noch deutlicheren Einbruch der Festigkeiten der gereinigten Proben mit Isopropanol oder SurTec 152 von über 90 Prozent auf. Der Klebstoff löst sich aufgrund der fehlenden Klebstoffverzahnung vollständig von der Titanoberfläche ab (Adhäsionsversagen). Sowohl die laservorbehandelten als auch die gebeizten Proben zeigen nach Alterung eine Abnahme der ursprünglichen Festigkeit um 50 Prozent. Ursache dafür ist die Wasseraufnahme des gealterten Klebstoffs der kohäsiv – das heißt in sich – versagt. Die laserbehandelte Titanoberfläche hingegen ist immer noch stabil, wie in Abbildung 6 zu sehen ist.

Abb. 6: Zugscherfestigkeiten bei unterschiedlichen Ti6Al4V-Vorbehandlungen (links) und Bruchbilder gealterter Proben (rechts) mit Isopropanol und Laservorbehandlung [7]

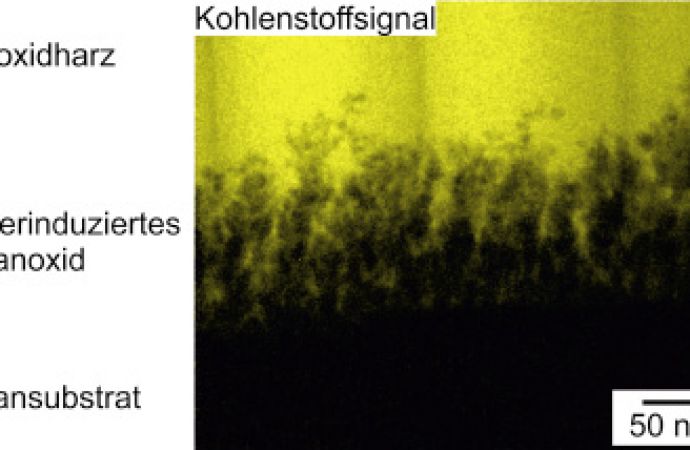

Die mit der Laserbehandlung erzeugte nanoporöse Schicht führt somit zu einer langzeitstabilen Klebung, da der Klebstoff vor der Aushärtung in die Struktur eindringen kann und die Verzahnung des Klebstoffs mit der nanoporösen Oberfläche auch nach einer Alterung erhalten bleibt. Die Infiltration des Klebstoffs in die nanoporösen Oxidstrukturen ist in der Querschnittsaufnahme der Klebung zu erkennen (Abb. 7). Mittels energiegefiltertem Transmissionselektronenmikroskop (EFTEM) lässt sich das Eindringen des Klebstoffs belegen, da in den lasererzeugten Nanostrukturen der Kohlenstoff des eingedrungenen Klebstoffs nachweisbar ist.

Abb. 7: EFTEM-Aufnahme des Kohlenstoffsignals (gelb) einer mit Klebstoff infiltrierten Lasernanostruktur auf Titan

Auch die Anwendung auf dünnen Titanfolien für das oben beschriebene Schwarz-Silber-CFK-Titanlaminat gelingt umweltfreundlich und ohne Einsatz von Nasschemie mittels Laservorbehandlung. So wurden Reintitanbleche (Ti-CP) mit einer Dicke von 0,6 mm mit dem Laser vorbehandelt und mit CFK zu neuartigen Leichtbaulaminaten verbunden. Abbildung 8 zeigt die Ergebnisse der Prüfungen.

Abb. 8: Zugscherprüfungen von CFK-Titan(CP)-Laminaten mit verschiedenen Oberflächenvorbehandlungen

Durch die effektive Reinigung mit dem Laser oder TURCO 5578 ergibt sich auch hier vor Auslagerung eine Erhöhung der Festigkeit im Vergleich zur einfachen Reinigung mit Isopropanol. Nach Feuchteauslagerung zeigt sich der Vorteil der Laserbehandlung gegenüber nasschemischen Prozessen deutlich. Im Fall von Reintitan kann die beizende TURCO-Behandlung keinen anisotropen Abtrag der Oberfläche erzeugen, so dass sich im Gegensatz zur Titanlegierung Ti6Al4V keine Mikrostrukturierung ausbildet. Die Oxidkonversion durch Alterung führt hierbei zu einem deutlichen Festigkeitseinbruch von 75 Prozent. Die Wirkung der Laserbehandlung hingegen ist legierungsunabhängig und erreicht mit diesem Klebstoffsystem aufgrund der geringen Wasseraufnahme des Klebstoffs auch nach Alterung 100 Prozent der Festigkeit.

In weiteren Arbeiten konnte auch die Anwendung der Laser-Nanostrukturen auf feinen Titandrahtstrukturen sowie für alterungsstabile Lackhaftungen gezeigt werden [8]. Dass die erzeugten Lasernanostrukturen auch besser als das etablierte NaTESi-Verfahren abschneiden, wurde bereits dargestellt [9].

4 Diskussion und Zusammenfassung

Die Behandlung von Titanoberflächen mit einem Nd:YAG-Laser ist eine sehr gute umweltfreundliche und günstige Alternative zu nasschemischen Prozessen für Titanklebungen, wie die durchgeführten Untersuchen belegen. Ursächlich hierfür ist eine laserinduzierte nanostrukturierte Oxidschicht, die hydrothermal stabile Klebungen ermöglicht. Die Ursache für die Bildung der nanostrukturierten Schicht liegt in der Bildung von TiO2-Nanopartikeln in einer sauerstoffhaltigen Atmosphäre in Folge der laserinduzierten Materialverdampfung und Redeposition. Mit diesem Prozessverständnis gelingt die umweltfreundliche Vorbehandlung von Titansubstraten für langzeitstabile Klebungen oder Lackierungen.

Danksagung

Die Autoren danken den Projektpartnern der FOR-Schwarz-Silber, darunter die Universität Bremen und die Hochschule Bremen, das Faserinstitut Bremen, die Bremer Institute für angewandte Strahltechnik sowie für Strukturmechanik und Produktionsanlagen als auch das Institut für Werkstofftechnik und der Deutschen Forschungsgemeinschaft (DFG) für die Förderung unter FOR1224. Außerdem danken sie Jost Degenhardt vom Fraunhofer IFAM für seine technische Unterstützung.

Literatur

[1] M. Peters, C. Leyens: Titan und Titanlegierungen; Wiley-VCH, 2007, Weinheim, ISBN 9783527611089

[2] G. Habenicht: Kleben: Grundlagen, Technologien, Anwendungen; Springer, 2008, Heidelberg, ISBN 9783540852643

[3] S. Nouri Shirazi: Wet chemical surface modifications of Titanium and Ti6Al4V alloy and their effect on the hydrothermal aging mechanisms and adhesion properties; Dissertation, Bremen, 2011

[4] A. Pereira, P. Delaporte, M. Sentis, A. Cros,

W. Marine, A. Basillais, A. L. Thomann, C. Leborgne, N. Semmar, u. a.: Laser treatment of a steel surface in ambient air; in: Thin Solid Films, Bd. 453-454 (2004), S. 16-21

[5] D. Bäuerle: Laser processing and chemistry;

4. Aufl., Springer, 2011, Berlin; New York, ISBN 9783642176135

[6] S. Zimmermann, U. Specht, L. Spieß, H. Romanus, S. Krischok, M. Himmerlich, J. Ihde: Improved adhesion at titanium surfaces via laser-induced surface oxidation and roughening; in: Materials Science and Engineering, A, Bd. 558 (2012), S. 755-760

[7] U. Specht, J. Ihde, und B. Mayer: Erhöhte Langzeitstabilität von Titan-Epoxidklebungen durch Laser-Nanostrukturierung, in: Tagungsband Verbundwerkstoffe, Bd. 19 (2013),

S. 440-449, ISBN 9783000423093

[8] U. Specht; S. Zimmermann, M. Himmerlich,

J. Ihde, B. Mayer: Oberflächenvorbehandlung von CFK-Aluminium-Übergangsstrukturen, in: DVS-Berichte, Bd. 292 (2012), S. 15-20, ISBN 9783871555992

[9] A. Kurtovic, E. Brandl, T. Mertens, H. J. Maier: Laser induced surface nano-structuring of Ti-6Al-4V for adhesive bonding; in: International Journal of Adhesion and Adhesives, Bd. 45 (2013), S. 112-117

DOI: 10.7395/2014/Specht1

Kontakt

Uwe Specht:

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Wiener Straße 12, D-28359 Bremen

E-Mail: uwe.specht@ifam.fraunhofer.de

Bernd Mayer:

Universität Bremen, Fachbereich Produktionstechnik, Bibliothekstraße 1, D-28359 Bremen

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Wiener Straße 12, D-28359 Bremen

E-Mail: bernd.mayer@ifam.fraunhofer.de