Auf Graphit abgeschiedene Nickel/Titan-Dünnfilme aus einem Sputterprozess zeigen bei niedriger Prozesstemperatur keine kristalline Phase, die für den Formgedächtniseffekt notwendig wäre. Mittels einer Abscheidung bei höheren Temperaturen und einer Wärmebehandlung nach dem Beschichtungsprozess wird in der Arbeit untersucht, bei welcher Temperatur sich die austenitische Nickel/Titan-Phase in der Schicht bildet. Die mittels Röntgenbeugung (XRD) und Rasterelektronenmikroskopie (REM) untersuchten Schichten zeigen bei einer Abscheidetemperatur von 500 °C die austenitische Nickel/Titan-Phase. Mit höherer Abscheidungstemperatur verlieren die Schichten ihre geschlossene dichte Struktur. Eine nachgeschaltete Wärmebehandlung bei 500 °C führt zu einer dichteren Schichtmorphologie. Die Ergebnisse sind Basis für die Wärmebehandlung von Kohlenstofffasern mit einer Formgedächtnislegierung.

Thermal Treatment of Thin Nickel/Titanium Layers on Graphite

Thin films of nickel/titanium deposited on graphite by sputtering, do not exhibit a crystalline phase when formed at low temperatures, this being a requirement for shape-memory effect. By depositing the two metals at higher temperatures followed by heat treatment after the coating process, a study was carried out to determine at what temperatures the austenitic nickel/titanium phase is formed. Using X-ray diffraction (XRD) and Scanning Electron Microscopy (SEM) it was found that this austenitic phase was formed at deposition temperatures of 500°C. At higher deposition temperatures, the coatings lose their closed and dense structure. A subsequent heat treatment at 500°C results in a denser coating morphology. These results provide a basis for heat treatment of carbon fibres with shape-memory alloys.

1 Einleitung

Dünnschichten aus der Formgedächtnislegierung Nickel/Titan (NiTi) liefern das Potenzial für den Einsatz bei Mikroaktuatoren [1], medizinischen Stents [2] oder sensorischen Funktionsschichten auf Fasern [3, 4]. Bei Schichtendicken von weniger als 2 µm hat sich in den letzten Jahren das DC-Magnetronsputtern als wichtigster Prozess zur Schichterzeugung herauskristallisiert. Bei dem Verfahren werden Argonionen auf ein NiTi-Target beschleunigt und lösen die Metallatome aus der Oberfläche. Diese bewegen sich gerichtet zum Substrat. Die stöchiometrische Zusammensetzung der Schicht hat einen geringeren Anteil an Titan als das Target selbst [5]. Unter Verwendung eines NiTi-Targets mit Titanüberschuss kann der Verlust kompensiert werden. Durch Variation der Prozessparameter wie Druck, Sputterleistung und Abstand zwischen Target und Substrat [4] lässt sich eine gewünschte Stöchiometrie der Schicht einstellen.

Die Anwendung des DC-Magnetronsputterns von NiTi auf rotierende Einzelfasern aus Kohlenstoff wurde in [4] beschrieben (Abb. 1a). Bei dem Verfahren kommt es durch die geringe Prozesstemperatur von weniger als 100 °C zu einer röntgenamorphen Schicht. Erst durch eine Wärmebehandlung ist es möglich, kristalline Phasen zu bilden, die für die Nutzung des Formgedächtniseffektes erforderlich sind. Die Wärmebehandlung direkt innerhalb der Beschichtungskammer ist zur Vermeidung von Oxidationen zu bevorzugen. Bei NiTi-Dünnschichten auf Silizium [6], passiviertem Silizium (SiO2/Si) [7] sowie Glas sind Wärmebehandlungen nach dem Beschichtungsprozess von 500 °C üblich, die zu kristallinen Phasen führen. Auf Kupfersubstraten werden Temperaturen von 650 °C zur Kristallisation der amorphen Schichten eingestellt [2].

Strukturzonenmodelle für die physikalische Gasphasenabscheidung beschreiben in Abhängigkeit vom Verhältnis der Substrattemperatur (TS) zur Schmelztemperatur des Schichtmaterials (TM) die Veränderung der Schichtmorphologie [8]. Movchan und Demchishin beschreiben in ihrem Modell drei Zonen (Abb. 1b). Bezogen auf die Schmelztemperatur von Nickel/Titan (TM = 1310 °C) liegen die Temperaturgrenzen der Zonen von 0,3 TM bei 200 °C und für 0,5 TM bei 520 °C.

Abb. 1: REM-Aufnahme (SE) einer amorphen NiTi-Dünnschicht auf einer Kohlenstoffeinzelfaser, hergestellt durch DC-Magnetronsputtern (a), und Strukturzonenmodell für physikalischen Gasphasenprozess nach Movchan und Demchishin [8] (b)

Die Abscheidung von NiTi-Dünnfilmen auf beheizten Kohlenstoffsubstraten mit nachfolgender Wärmebehandlung ist bisher nicht näher untersucht und soll die Grundlage für die Beschichtung von Kohlenstofffasern liefern.

2 Experimentelles und Methoden

Die Herstellung der Nickel/Titan-Schicht erfolgte auf einer DC-Magnetronsputteranlage B30.2 TSP von Malz und Schmidt GbR. Die Kammer wurde für die Versuche auf Hochvakuum im Bereich von 10-6 mbar evakuiert. Der Arbeitsdruck beim Sputterprozess betrug 8·10-3 mbar bei einem Argonvolumenstrom von 50 sccm. Das von der FHR Anlagenbau GmbH bezogene schmelzmetallurgisch hergestellte Target hatte eine chemische Zusammensetzung von 56 At% Titan und 46 At% Nickel. Mit den gewählten Prozessparametern und einem Abstand zwischen Target und Substrat von 80 mm kann eine Stöchiometrie in der Schicht von 51 At% Nickel und 49 At% Titan erreicht werden [4]. Die Abscheidung der Schicht erfolgte auf polierten planaren Graphitsubstraten (ISEM8) mit einer Größe von 10 mm x 10 mm. An dem Substrathalter befindet sich ein keramischer Flachheizer, der die Erwärmung des Substrats bis 650 °C ermöglicht. In der vorliegenden Arbeit wurden fünf verschiedene Abscheidungs-Wärmebehandlungs-Regime und deren Einfluss auf die Kristallisation und die Schichtbildung untersucht (Tab. 1).

Bei den Varianten mit der Bezeichnung ASD (engl.: AS Deposited) wurde ohne zusätzliche Verwendung des Flachheizers abgeschieden. Durch das Plasma wurde im Laufe des Beschichtungsprozesses eine Temperatur von 200 °C an der Probe erreicht. Die Messung der Temperatur erfolgte mit einem Thermoelement (Typ K), das auf dem Flachheizer beschichtungsseitig positioniert wurde. Die Morphologie der Schicht wurde am Rasterelektronenmikroskop (LEO 1455VP) mittels Bilderzeugung über Sekundärelektronen (SE) charakterisiert. Die Analyse der Phasen wurde mit dem Röntgendiffraktometer D8 DISCOVER der Bruker AXS durchgeführt.

3 Ergebnisse und Diskussion

3.1 Schichtmorphologie

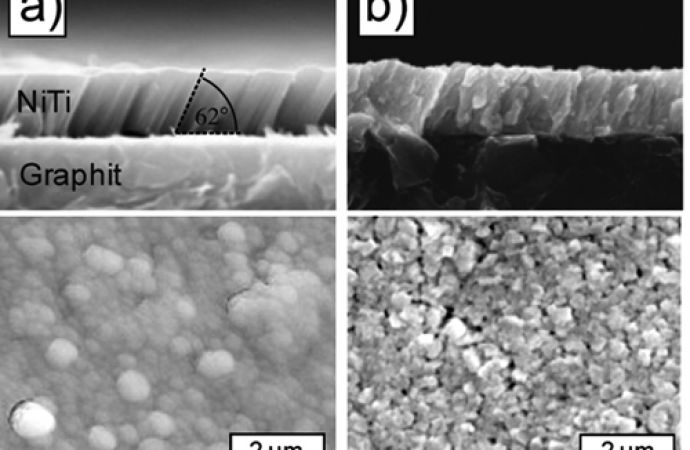

Die Schichtoberflächen zeigten je nach Abscheidungs-Wärmebehandlungs-Regime ein deutlich unterschiedliches Erscheinungsbild. Eine starke Reflexion des Lichts, wie es bei ebenen metallischen Dünnschichten zu erwarten ist, konnte nur bei den Proben festgestellt werden, die ohne Substratheizung abgeschieden wurden. Bei den unter höherer Temperatur abgeschiedenen Filmen entstand eine diffuse nichtreflektierende graue Schicht. An den Bruchflächen ist zu erkennen, dass die Schicht in einem Winkel von 62° zur Oberfläche aufwächst (Abb. 2). Dies entspricht dem Winkel, der sich aus der geometrischen Anordnung zwischen dem horizontal positionierten Substrat und dem Target ergibt. Das Wachstumsverhalten ist auch bei höheren Temperaturen zu beobachten und wird nicht durch eine begünstigte Diffusion verändert.

Mit der Erhöhung der Beschichtungstemperatur ändert sich die dichte amorphe Struktur mit der typischen knolligen Oberfläche, wie sie im Zonenmodell für niedrige Temperaturen beschrieben ist (Abb. 2a), zu einer kantigen Oberflächenmorphologie mit zumeist quaderförmigen Körnern (Abb. 2b). Bei einer Beschichtungstemperatur von 650 °C sind die quaderförmigen Körner kleiner, aber deutlicher ausgeprägt (Abb. 2c). Die Kristalle wachsen in unregelmäßiger Höhe aus der Oberfläche, was makroskopisch auch zum Verlust des metallischen Glanzes führt.

Abb. 2: REM-Aufnahmen (SE) an den Bruchflächen (oben) und auf der Oberfläche (unten) von NiTi-Schichten unterschiedlicher Beschichtungstemperatur: ASD (a), 500 °C (b) und 650 °C (c) auf Graphit ISEM8

Die Messung der Schichtdicke an zehn Stellen im Zentrum der Probe zeigt, dass es bei höheren Temperaturen und gleicher Beschichtungsdauer zu einer geringen Zunahme der Schichtdicke von 1,7 ± 0,04 µm auf 1,9 ± 0,15 µm kommt. Die kantige Oberflächenmorphologie der beheizten Proben führt bei den Messungen zu einer größeren Standardabweichung. Bei der auf 500 °C aufgeheizten Probe ergibt sich eine Abscheiderate von 63 nm/min. Die Beschichtung auf einer rotierenden Faser weist im Vergleich nur 25 nm/min auf [4].

Es zeigt sich, dass die Schicht besonders bei 650 °C Beschichtungstemperatur an Dichte verliert (Abb. 2c). Es entsteht eine oberflächenraue Schicht ohne durchgängige geschlossene Verbindungen der wachsenden Kristallite. Eine dichtere Schichtmorphologie lässt sich erzielen, wenn eine Wärmebehandlung direkt an den Beschichtungsprozess angeschlossen wird. Die Beschichtung ohne Substratheizung mit nachfolgender Wärmebehandlung (Abb. 3a) zeigt an der Bruch- und Oberfläche keine signifikante Veränderung der Schichtmorphologie. Die Oberfläche ist glatt und zeigt die knollige Oberfläche. Nach der Wärmebehandlung einer bei 500 °C abgeschiedenen Schicht verringert sich die Schichtdicke auf 1,5 ± 0,4 µm. Die Schichtmorphologie ähnelt der bei 500 °C abgeschiedenen Schicht. Jedoch erfolgt eine Einebnung.

Abb. 3: REM-Aufnahmen (SE) an den Bruchflächen (links) und auf der Oberfläche (rechts) von NiTi-Schichten unterschiedlicher Beschichtungstemperatur: ASD (a) und 500 °C (b) auf Graphit ISEM8 mit anschließender Wärmebehandlung (30 min bei 500 °C)

3.2 XRD-Phasenanalyse

Anhand eines Vergleichs der XRD-Diffraktogramme im Beugungswinkelbereich 2θ zwischen 40° und 70° lassen sich die Unterschiede im Phasenbestand bei der thermisch unterstützten Beschichtung nachweisen (Abb. 4a).

Die unbeschichtete Probe zeigt im Diffraktogramm zwischen 42° und 55° drei charakteristische Reflexe für Kohlenstoff in der Graphitmodifikation. Die für die kubische NiTi-Phase B2 charakteristischen Reflexe bei 42,4° und 61,5° sind auf unbeheiztem Substrat nicht zu beobachten, was auf eine röntgenamorphe Schicht hindeutet. An Schichten auf geheizten Substraten lässt sich die austenitische NiTi-Phase vom Typ B2 beobachten. Bei 500 °C Abscheidungstemperatur ist außerdem ein geringer Anteil der rhomboedrischen Ni4Ti3-Phase (2θ = 43,3°) nachweisbar. Diese Phase tritt als feinverteilte plättchenförmige Ausscheidung aus der kubischen NiTi-Phase auf [9]. Bei 650 °C ist diese Phase nicht so deutlich ausgeprägt.

Grundsätzlich ließ sich bei der Abscheidungstemperatur von 650 °C im Diffraktogramm keine karbidbildende Reaktion der Schicht mit dem Substratwerkstoff beobachten.

Durch die nachträgliche Wärmebehandlung der Nickel/Titan-Schicht lassen sich bei einer 30-minütigen Wärmebehandlung keine kubischen NiTi-Phasen in der amorphen Schicht erzeugen (Abb. 4b). Die Breite des Reflexes nach der Wärmebehandlung der bei 500 °C abgeschiedenen Schicht deutet auf eine Überlagerung weiterer Phasen hin. Die Datenbank liefert beim Vergleich des Diffraktogramms mit den möglichen Phasen den Hinweis auf eine hexagonale NiTi-Kristallstruktur der Raumgruppe P3. Deren charakteristische Reflexe sind bei 2θ = 42,6° und 2θ = 43,3° zu finden. In der Literatur wird diese Modifikation des Nickel/Titans auch als R-Phase bezeichnet und ist in der Regel nicht erwünscht. Die nachträgliche Wärmebehandlung führt zur Veränderung der durch Abscheidung bei 500 °C eingestellten Kristallstruktur.

Abb. 4: Diffraktogramme abgeschiedener NiTi-Schichten auf Kohlenstoffsubstrate Graphit ISEM8 mit dem Einfluss der Beschichtungstemperatur (a) und der Wärmebehandlung (b)

4 Zusammenfassung und Ausblick

Es konnte gezeigt werden, dass durch Erwärmung des Kohlenstoffsubstrates bis 650 °C während des Beschichtungsprozesses die kubische NiTi-Phase entsteht. Die höheren Abscheidetemperaturen führen jedoch zu einer deutlichen Abnahme der Dichte der Schicht, was für eine reversible Phasenumwandlung des Formgedächtniseffektes nachteilig ist. Die höheren Temperaturen führen trotz Beteiligung von Titan und Kohlenstoff im Beschichtungsprozess nicht zur Karbidbildung. Die Wärmbehandlung der amorph abgeschiedenen Schicht ist bei einer Dauer von 30 Minuten zu kurz, um eine Kristallisation zu erzeugen. Die Kombination einer thermisch unterstützten Abscheidung in Verbindung mit einer nachfolgenden längeren Wärmebehandlungsdauer sollte zukünftig untersucht werden.

Für weitere Arbeiten ist es am vielversprechendsten, auf einer beheizten Kohlenstofffaser die Nickel/Titan-Schichten abzuscheiden. Dabei soll die Leitfähigkeit der Faser genutzt werden, um über das Prinzip der Widerstandserwärmung die Faser während und nach dem Beschichtungsprozess zu heizen.

Danksagung

Die Arbeiten wurden im Rahmen der Nachwuchsforschergruppe Transfer neuartiger Smart Fiber-Verbunde in sächsische KMU durchgeführt. Die Autoren danken für die Förderung durch die Europäische Union aus Mitteln des Europäischen Sozialfonds (ESF) sowie aus Landesmitteln des Freistaats Sachsen.

Literatur

[1] M. Kohl: Shape Memory Microactuators; Springer, Berlin Heidelberg, 2010, ISBN 978-3642058370

[2] R. Lima de Miranda, Z. Zamponi, E. Quandt: Fabrication of TiNi thin film stents; Smart Materials and Structures, 18 (2009) 10, 104010

[3] K. P. Mohanchandra, S. Karnani, M. C. Emmons, W. L. Richards, G. P. Carman: Thin film NiTi coatings on optical fiber Bragg sensors; Applied Physics Letters, 93 (2008) 3

[4] D. Nestler, M. Trautmann, M. Nier, T. Mäder, B. Wielage: PVD-Abscheidung von NiTi auf C-Einzelfasern; (Hg.): Schriftenreihe: Werkstoffe und werkstofftechnische Anwendungen, 2012, 191–199

[5] B. Winzek, S. Schmitz, H. Rumpf, T. Sterzl, R. Hassdorf, S. Thienhaus, J. Feydt, M. Moske, E. Quandt: Recent developments in shape memory thin film technology; European Symposium on Martensitic Transformation and Shape-Memory, Materials Science and Engineering A, 378 (2004) 1-2, 40–46

[6] K. R. C. Gisser, J. D. Busch, A. D. Johnson, A. B. Ellis: Oriented nickeltitanium shape memory alloy films prepared by annealing during deposition; Applied Physics Letters, 61 (1992) 14, 1632–1634

[7] P. J. S. Buenconsejo, K. Ito, H. Y. Kim, S. Miyazaki: High-strength superelastic Ti–Ni microtubes fabricated by sputter deposition; Acta Materialia, 56 (2008) 9, 2063–2072

[8] B. A. Movchan, A. V. Demchishin: Study of the structure and properties of thick vacuum condensates of nickel, titanium, tungsten, aluminium oxide and zirconium dioxide; Phys. Met. Metallogr., 28 (1969), 83–90

[9] T. Tadaki, Y. Nakata, K. Shimizu, K. Otsuka: Crystal Structure, Composition and Morphology of a Precipitate in an Aged Ti-51 at%Ni Shape Memory Alloy; Transactions of the Japan Institute of Metals, 27 (1986) 10, 731–740

DOI: 10.7395/2014/Trautmann1

- Maik.Trautmann@mb.tu-chemnitz.de