Haftungsprobleme und deren mögliche Ursachen

1 Ausgangssituation

Schadensfälle, ihre Ausprägungen und Ursachen sind meistens sehr vielfältig und es zeigt sich, dass häufig nicht nur der Zustand eines einzelnen Bauteils für die Fehlerbeurteilung ausreicht, sondern die vollständige Prozesskette abgebildet und untersucht werden muss. Gerade im Fall von Schadensfällen im Umfeld galvanischer Beschichtungen ist es unumgänglich, die Prozesskette von der Rohteilfertigung bis zum Einsatz zu betrachten, um eine mögliche Fehlerursache zu definieren.

Im vorliegenden Schadensfall handelt es sich um ein galvanisch verzinktes Stahlrohr, das seinen Einsatz im Baugewerbe finden soll und somit einem korrosiven Angriff ausgesetzt ist. Die galvanisch abgeschiedene Zinkschicht muss hierbei seine klassische Aufgabe als Korrosionsschutz erfüllen.

Bereits direkt nach der Verzinkung sind großflächig Fehler in Form von Schichtabhebungen und Blasenbildung erkennbar (Abb. 1). Bei dem Rohr, das zusätzlich eine Schweißnaht aufweist, ist die Fehlerausprägung verstärkt im Bereich der Schweißnaht deutlich zu erkennen. Im ersten Schritt wurde davon ausgegangen, dass die Fehler durch Rückstände auf dem Bauteil entstanden sind, die von einer klassischen Vorbehandlung nicht ausreichend entfernt werden können, wie dies zum Beispiel bei Silikonen bekannt ist. Diese Annahme muss im Vorfeld in Betracht gezogen werden, um daraus die Auswahl der Analysemethoden treffen zu können. Aus deren Ergebnissen lassen sich die Ursachen für die Blasenbildung definieren und mögliche Abhilfemaßnahmen vorschlagen.

Abb. 1: Verzinktes Stahlrohr mit Blasenbildung (Markierung Bereich Schweißnaht)

2 Methoden zur Analyse

Im Vorfeld von Schadensfalluntersuchungen müssen meist aus einer großen Zahl an Untersuchungsmethoden die passenden Verfahren ausgewählt werden, um eine zielführende Analyse durchführen zu können. Im vorliegenden Fall wurde nach der ersten optischen Beurteilung der Bauteile von Rückständen auf der Stahloberfläche aus dem Herstellungsprozess ausgegangen, die sich bei der klassischen Vorbehandlung nicht entfernen lassen. Als Analyseverfahren zum Nachweis von organischen Verbindungen bietet sich die Infrarot (IR)-Spektroskopie an.

Die IR-Spektroskopie ist ein Verfahren zur Strukturanalyse. Anhand der Absorptionsspektren von anorganischen und organischen festen, flüssigen oder gasförmigen Verbindungen im Bereich des nahen, mittleren und fernen Infrarot erfolgt eine qualitative beziehungsweise quantitative Analyse. In Abhängigkeit der vorliegenden Daten können bei bekannten Substanzen mit Hilfe von Referenzspektren qualitative Aussagen getroffen werden. Liegen keine Vergleichssysteme vor, erfolgt eine grundlegende Aufklärung der Struktur der Substanzen. Dieses Verfahren ermöglicht es, organische Rückstände in geringsten Mengen nachzuweisen.

Weiterhin ist es bei derartigen Schadensfällen unumgänglich, die Fehler mit Hilfe von mikroskopischen Verfahren zu untersuchen. Hierzu zählen im Wesentlichen die Lichtmikroskopie und die Rasterelektronenmikroskopie. Das Rasterelektronenmikroskop ermöglicht gegenüber der Lichtmikroskopie eine wesentlich höhere Auflösung und Tiefenschärfe. Zusätzlich besteht durch die Kombination mit einer Röntgenanalyse (EDX – energiedispersive Röntgenanalyse oder WDX – wellenlängendispersive Röntgenanalyse) die Möglichkeit, die chemische Zusammensetzung der zu untersuchenden Probe zu analysieren. Die heute gebräuchlichen Geräte sind in der Regel mit einer Einrichtung zur Röntgenanalyse ausgestattet. Hierbei werden jedoch nur Einzelelemente quantitativ erfasst, wobei leichte Elemente wie Kohlenstoff und Sauerstoff nur qualitativ ermittelt werden können.

3 Vorgehen bei der Schadensfallanalyse

3.1 IR-Spektroskopie

Zur Herstellung einer geeigneten Probe werden die unbeschichteten Rohre mit einem effizient arbeitenden Lösemittel abgespült, um eventuelle Rückstände vom Bauteil zu entfernen. Die für die Untersuchung abgetrennte Lösung wird eingedampft und der trockene Rückstand wird analysiert. In Abhängigkeit der zu untersuchenden Substanz wird eine definierte Wellenlänge eingestellt, um die organischen Inhaltsstoffe zu ermitteln.

3.2 Metallographische Analyse

Zu Beginn der Untersuchungen werden metallographische Querschliffe der verzinkten Rohre hergestellt. Hierfür wird ein Bauteil in Segmente zertrennt und so die relevanten Bereiche für die weitere Analyse ausgewählt. Eine solche Auswahl ist erforderlich, da eine mikroskopische Untersuchung nicht über das gesamte makroskopische Bauteil erfolgen kann. Die Zertrennung kann sowohl mit nass als auch mit trocken arbeitenden Technologien erfolgen. Im vorliegenden Fall wurden die Rohre mit dem Nassverfahren zertrennt und beim Trennprozess abgedeckt, um eine Verunreinigung der Oberfläche durch das Kühlmittel der Trennscheibe zu vermeiden.

Grundsätzlich muss beachtet werden, dass bei derartigen Schadensfallanalysen sowohl gute als auch schlechte Bereiche des Bauteils untersucht werden, um eine Referenz herzustellen. In den meisten Fällen ist es zusätzlich notwendig, ein fehlerfreies und vergleichbares Bauteil zu charakterisieren sowie Teile aus unterschiedlichen Prozessschritten – vom Rohteil, über die Beschichtung bis hin zum Einsatz – zu bewerten. Nur so ist es in vielen Fällen möglich, die richtigen Schlüsse zu ziehen.

Am Beispiel des Rohres wurden im ersten Schritt Querschliffe des beschichteten Rohres im Bereich der Schweißnaht mit ausgeprägten Fehlererscheinungen und im Bereich außerhalb der Schweißnaht ohne sichtbare Fehler hergestellt. Im weiteren Untersuchungsverlauf wurde das unbeschichtete Rohr analysiert (Abb. 2).

Abb. 2: Rohteil vor der Vorbehandlung und Beschichtung

Die Bauteile müssen meist soweit zerkleinert werden, dass für die metallographische Schliffpräparation geeignete Probesegmente vorliegen, um eine Fehleranalyse durchzuführen. Die Probensegmente werden anschließend in ein spezielles Kunstharz (z. B. Epoxidharz) eingebettet. Hier wird grundsätzlich zwischen Warm- oder Kalteinbetten unterschieden. Die Wahl des Einbettmittels ist von verschiedenen Faktoren abhängig, auf die in einem späteren Beitrag zur Schadensfallanalyse eingegangen werden wird. Die Segmente des Rohres wurden mit dem heiß arbeitenden Verfahren eingebettet.

Im Anschluss an das Einbetten erfolgt das Schleifen und Polieren. Dies ist erforderlich, um die raue Trennebene durch schrittweisen Abtrag einzuebnen und so nach dem Polieren Schicht und Substrat eindeutig sichtbar zu machen. Bei den Proben zeigte sich allerdings, dass beim Polieren das Poliermittel einen sichtbarenAngriff auf der Zinkschicht erzeugt. Aus diesem Grund wurde das Feinschleifen ausschließlich bis zu einer 4000er SiC-Körnung eingesetzt. (4000er Körnung ist einer Feinpolitur vergleichbar.) In der Praxis müssen Aufwand, Nutzen und Kosten abgeschätzt werden. Dazu zählt insbesondere die Entscheidung, ob ein schönes kratzerfreies Bild wichtig und aussagekräftig ist, oder ob die entscheidenden Details auch an einem geringer qualifizierten Bild (als mit erkennbaren Kratzern aus der Probenpräparation) erkennbar sind.

Nach der Probenpräparation können die Querschliffe mit Hilfe der Licht- und Rasterelektronenmikroskopie untersucht werden. Welches Verfahren seine Anwendung findet, hängt vom Informationsgehalt und der Aufgabenstellung ab. Bei dem hier dargestellten Schadensfall wurden beide Verfahren eingesetzt.

Für die rasterelektronenmikroskopische Analyse muss die zu untersuchende Probenoberfläche eine leitfähige Verbindung zur Probenhalterung aufweisen. Das verzinkte Rohr selbst bot diese Voraussetzung. Die eingebettete Probe sollte jedoch je nach verwendetem Einbettmittel bedampft werden, beispielsweise mit Gold, um eine Ableitung der Elektronen von der zu bewertenden Oberfläche zu gewährleisten und somit eine Analyse zu ermöglichen.

3.3 Fehlerbild

Erste mikroskopische Betrachtungen werden in der Regel an Querschliffaufnahmen vorgenommen, in diesem Fall am beschichteten Rohr aus Bereichen mit und ohne Blasenbildung und an REM-Aufnahmen des verzinkten Stahlrohres. Anhand der Aufnahmen wird deutlich, dass die Zinkschicht eine sehr gute Haftung auf dem Grundwerkstoff aufweist, hingegen innerhalb des Substrats Delaminationen auftreten (Abb. 3 und 4). Zu Beginn der Untersuchungen wurde von einer Blasenbildung der Schicht aufgrund einer schlechten Haftung auf dem Stahlsubstrat ausgegangen. Das Fehlerbild lässt jedoch keine unzureichende Haftung zwischen Schicht und Substrat erkennen, sondern einen Fehler innerhalb des Grundmaterials. Die Ursache für die Störung im Substrat macht weitergehende Untersuchungen erforderlich.

Abb. 3: Querschliffaufnahme des verzinkten Stahlrohrs mit einer Delamination innerhalb des Grundwerkstoffs

Abb. 4: Querschliffaufnahme aus einem Bereich, der bei optischer Beurteilung des Bauteils eine Blase darstellt (Einbettmittel dringt in Hohlräume ein)

Parallel durchgeführte Untersuchungen mittels Rasterelektronenmikroskopie und EDX-Analyse zeigen, dass sich jeweils an der Schichtunterseite Eisen befindet (Abb. 5, Tab. 1). Bei diesen Untersuchungen wurden Schichtflitter von der Oberfläche gelöst und ohne eine weitere Behandlung untersucht, um eine Kontamination und damit verbunden eine Veränderung des Originalzustandes auszuschließen. Das Vorhandensein von Eisen an der Schichtunterseite weist eindeutig auf Rückstände des Stahls hin. Zusätzlich wurde je nach Probenposition sowohl an der Schichtunterseite als auch an der Substratoberfläche Chlorid detektiert (Abb. 6, Tab. 2). Aufgrund der Prozessführung bei der galvanischen Verzinkung wird Chlorid sowohl in der Beize als auch im Verzinkungselektrolyt eingesetzt. Rückstände sowohl aus der Salzsäurebeize als auch aus dem Zinkelektrolyt sollten jedoch nicht auf der Bauteiloberfläche verbleiben und überschichtet werden, da dies verstärkt zur Korrosion führt.

Abb. 5: REM-Aufnahme an der Schichtunterseite nach der Ablösung der Schicht

Abb. 6: REM-Aufnahme des Stahlsubstrats mit Resten der Zinkschicht

Tab. 1: Ergebnisse der EDX-Analyse an der Schichtunterseite (Abb. 4)

|

Element |

Verteilung |

|

C K |

3,83 Wt % |

|

O K |

21,11 Wt % |

|

Cl K |

9,74 Wt % |

|

Cr K |

0,68 Wt % |

|

Fe K |

2,35 Wt % |

|

Zn K |

62,29 Wt % |

|

Total |

100 Wt % |

Tab. 2: Ergebnisse der EDX-Analyse auf dem Stahlsubstrat mit Resten der Zinkschicht (Abb. 3)

|

Element |

Verteilung |

|

C K |

3,68 Wt % |

|

O K |

15,61 Wt % |

|

Cl K |

15,58 Wt % |

|

K K |

7 Wt % |

|

Fe K |

3,01 Wt % |

|

Zn K |

55,12 Wt % |

|

Total |

100 Wt %

|

Anhand der Fehlerausprägungen kann mit den bisher vorliegenden Angaben keine eindeutige Aussage getroffen werden, ob der Angriff auf das Substrat eine Folge der korrosiven Wirkung des Chlorids aufgrund einer unzureichenden Spültechnik ist oder bereits vorab vorlag.

Parallel zu den metallographischen Untersuchungen wird die Rückstandsanalyse mit Hilfe der IR-Spektroskopie an den unbeschichteten Rohren durchgeführt. Damit das zur Verfügung stehende Rohteil nicht durch Trennprozesse kontaminiert wird, erfolgte eine Schliffpräparation erst nach Abschluss der IR-Messungen. Die infrarotspektroskopischen Untersuchungen ergaben, dass Rückstände von paraffinischen Kohlenwasserstoffverbindungen, wie sie beispielsweise in Schmier- oder Paraffinölen vorliegen, auf der Oberfläche nachweisbar sind (Abb. 7). Diese Rückstände sind jedoch grundsätzlich mit einer üblichen Beizvorbehandlung von der Oberfläche entfernbar. Außerdem wurden Reste von aliphatischen/aromatischen Stoffen anhand der OH- und NH-Verbindungen identifiziert. Allerdings kann nur vermutet werden, dass es sich dabei um Tenside handelt, da für eine eindeutige Bestimmung Referenzsubstanzen vorliegen müssen. Ohne entsprechende Vergleichsstoffe liefern die IR-Untersuchungen keinen weiteren Aufschluss über die Fehlerursache.

Abb. 7: IR-Spektrum der vom Rohr abgespülten Rückstände

Als weiterer Schritt ist es zwingend erforderlich, eine Schliffuntersuchung des Rohteils durchzuführen, um das Bauteil vor der Beschichtung bewerten zu können. Die Aufnahmen zeigen eindeutig, dass der Stahl bereits vor der Beschichtung sehr stark angegriffen ist und sich große Kavernen bis in Tiefen von 50 µm im Stahl ausgebildet haben (Abb. 8 und 9). Teilweise sind diese Hohlräume aufgrund des Bearbeitungsprozesses mit einer dünnen, jedoch spröden Stahlhaut überzogen, die allerdings bei einer rein optischen Beurteilung nicht auffällig sind. Weiterhin ist anhand der Analysen ersichtlich, dass diese Fehler nicht nur im Bereich der Schweißnaht auftreten, sondern über den vollständigen Rohrquerschnitt verlaufen.

Abb. 8: Querschliffaufnahme des unbeschichteten und nicht vorbehandelten Rohres

Abb. 9: Querschliffaufnahme des unbeschichteten und nicht vorbehandelten Rohres

Ein Rückschluss auf die Herkunft der unzureichenden Oberflächengüte ist auf Basis der vorliegenden Bauteile nicht möglich. Hier können sowohl die Herstellungsbedingungen oder auch bereits fortschreitende Korrosion eine mögliche Ursache liefern. Zur Klärung wären weitere Untersuchungen notwendig. Letztendlich liefern jedoch die Querschliffuntersuchungen am Rohteil die Ursache für die zu Beginn benannte Blasenbildung.

4 Rückschlüsse und Zusammenfassung

Die zu Beginn der Untersuchung definierte Blasenbildung lässt sich auf eine unzulängliche Oberflächengüte des Substratwerkstoffs im Anlieferungszustand zurückführen und äußert sich nicht in Haftungsproblemen der Zinkschicht auf dem Stahl, sondern in einer Delamination innerhalb des Grundwerkstoffs.

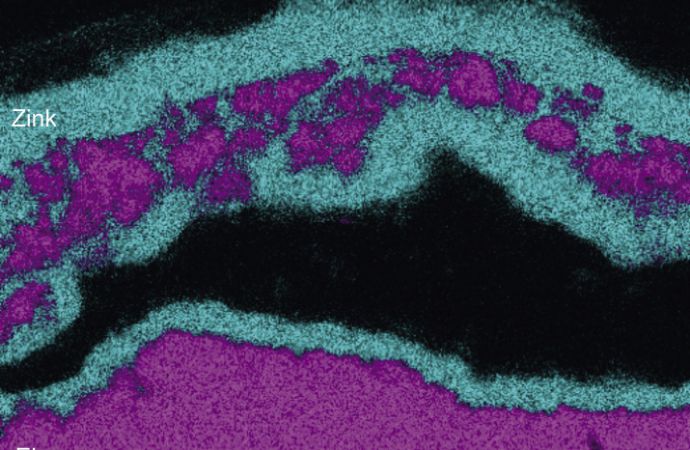

Die Arbeitsprozesse der galvanischen Verzinkung – Beizen, Dekapieren und Verzinken – können die schlechte Oberflächengüte nicht ausgleichen, um eine gleichmäßige Beschichtung zu erzielen. Die Prozesse können jedoch die Fehlerausprägung verstärken, da zum Beispiel chloridische Lösungen in die Kavernen eindringen, im Spülprozess nicht wieder vollständig entfernt und somit unterhalb der Beschichtung verbleiben und eingeschlossen werden. Weiterhin ist es möglich, dass im Vorbehandlungsschritt Bereiche des Stahls sich derart vom Grundmaterial abheben, dass sie im weiteren Beschichtungsverlauf vollständig umschichtet werden (Abb. 10 und 11).

Abb. 10: REM-Aufnahme mit einer ausgeprägten Blase und einer umschichteten Stahlhaut

Abb. 11: Elementverteilungsbild an der umschichteten Stahlhaut

Grundsätzlich ist festzuhalten, dass ohne vorhergehende mechanische Oberflächenbehandlung, beispielsweise durch Schleifen, entsprechende Rohre nicht fehlerfrei beschichtet werden können. Bei einer, wie im vorliegenden Fall, sehr schlechten Oberflächengüte kann eine galvanische Abscheidung keine gleichmäßig haftende Beschichtung gewährleisten. In diesen Fällen muss der Beschichter abwägen, ob er verbunden mit einer Preisanpassung einen zusätzlichen Arbeitsschritt einführt oder die Qualitätskontrolle derart erhöht, dass Substratmaterialien mit einem schlechten Oberflächenzustand nicht in die Produk-

tion gelangen.

Ein wesentlicher Aspekt bei der Fehlercharakterisierung ist, Fehler nicht anhand von einzelnen Bildern zu beurteilen. Die Analysen zeigen deutlich, dass nur durch die Untersuchungen der Bauteile aus verschiedenen Prozessschritten eine Ursachenfindung möglich ist. In vielen Fällen lassen sich nach der Schadensfallunter-

suchung keine eindeutigen Ursachen definieren. Es können lediglich mögliche Ursachen aufgezeigt werden. Tiefergehende Untersuchungen, Prozessänderungen und die daraus resultierenden Veränderungen im Fehlerbild beziehungsweise die Vermeidung des Fehlers können zum Ziel, die Ursache zu benennen, führen.

DOI: 10.7395/2014/Romankiewicz2

Schadensfälle in der Praxis sind nicht nur unangenehm, sondern meistens auch teuer. WOMag bietet künftig mit der regelmäßig erscheinenden Rubrik Praxisratgeber anhand von Schadensfällen oder Verfahrensproblemen Analysen und Lösungsmöglichkeiten. Die vorgestellten Themen beruhen auf realen Vorkommnissen und Situationen in der Praxis, sind aber so abstrahiert, dass kein Rückschluss auf Bauteile oder gar Hersteller möglich ist. Es geht ausschließlich darum, den auf diesem Gebiet tätigen Fachleuten Hilfestellungen zur Vorgehensweise beim Auftreten von technischen Problemen und deren Lösung anzubieten.

Vorschläge für weitere Themen sind willkommen – wir unterstützen Sie dabei!