Die Leichtmetalle Aluminium, Magnesium und Titan lassen sich durch anodische Oxidation in ihre Oxide umwandeln. Dieser als Konversion bezeichnete Prozess bedeutet chemische Umwandlung des Grundmaterials. Im Gegensatz zu einer klassischen Beschichtung wird bei der Konversion die Oberfläche nicht auf das Substrat aufgebracht, sondern wächst aus diesem heraus, indem sukzessive die jeweils oberste Atomschicht des metallischen Gitters umgewandelt wird. Dies hat zur Folge, dass die neu entstandene Oxidschicht durch eine chemische Atombindung – die stärkste mögliche Bindungsform – mit dem metallischen Substrat verbunden ist.

Die einfachsten Formen der Konversion sind die Naturanodisation und ihre Weiterentwicklung, die Hartanodisation. Bei beiden Anodisationsformen wird aus dem normalerweise gebräuchlichen Aluminium ein amorphes Oxidhydrat erzeugt, aus dem wiederum eine Struktur mit hexagonalen Röhren aufgebaut wird. Man kann die anodisierte Struktur mit einer Bienenwabe vergleichen, bei der sich aus dem weichen Grundmaterial Wachs durch Aufbau einer übergeordneten makroskopischen Struktur eine weitaus höhere Stabilität erzeugen lässt.

Anders bei der plasmakeramischen Oxidation. Hier wird aus dem Aluminium das reine Oxid zum größten Teil in seiner stabilsten Kristallisationsform Aluminiumoxid oder Korund erzeugt, einer Substanz, die zu den härtesten fünf Stoffen weltweit zählt. Im plasmakeramischen Prozess entsteht Korund abhängig vom Verfahren in Form mikro- oder nanokristalliner Kristallite, welche in eine komplexe Keramikmatrix integriert sind und so als Oberfläche ihre herausragenden und einzigartigen Eigenschaften entwickeln können.

Von der Mikro- zur Nanokeramik

Um den Unterschied zwischen Mikro- und Nanokeramik verstehen zu können, muss die Entstehung der Keramikschicht betrachtet werden. Die plasmakeramische Reaktion findet in einem Elektrolyten statt. Durch den Eintrag elektrischer Energie in das System entstehen während des Prozesses auf der Oberfläche des zu bearbeitenden Teils Millionen von kleinsten hell leuchtenden Plasmazellen. In diesen Zellen wird das Metalloxid gebildet.

Durch Variation der Parametrierung, angefangen von der Aufnahme des zu beschichtenden Bauteils über die Elektrolytzusammensetzung bis zur Steuerung der Energiezufuhr, kann das entstehende Oxid hinsichtlich seiner Konsistenz, Morphologie und Größe beeinflusst werden. Zudem wird die interpartikuläre Verbindung ebenfalls durch gezielt gesetzte Rahmenbedingungen kontrolliert aufgebaut.

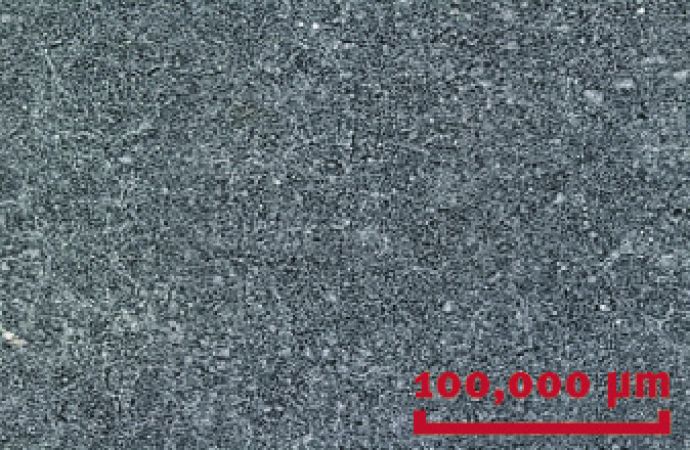

Besonders deutlich werden die Unterschiede zu herkömmlichen und nach heutigem Stand der Technik überwiegend im Markt anzutreffenden plasmakeramischen Oberflächen bei Betrachtung der Partikelgröße und -verteilung. Abbildung 1 zeigt eine CERANOD®-nanokeramische Oberfläche bei 1000-facher Vergrößerung mit extrem feiner und gleichmäßiger Verteilung, die sich deutlich von der gut sichtbar grob-

strukturierten und inhomogenen marktüblichen Mikro-Plasmakeramik (Abb. 2) unterscheidet.

Abb. 2: Herkömmliche Plasmakeramik (REM, x1000)

Nanostrukturierte Schichten sind a priori weitaus kompakter und dichter und lassen mikrokeramische Oberflächen in puncto Abriebfestigkeit, mechanische Beständigkeit und Korrosionswiderstand weit hinter sich.

Eigenschaften nanokeramischer Schichten

Nanokeramische Schichten erzielen je nach Legierung Härten bis zu 2400 HV und liegen damit um das Fünffache höher als hartanodisierte Oberflächen. Die hohe Härte legt die Vermutung nahe, dass dadurch auch eine größere Sprödigkeit und damit begünstigtes Bruchverhalten der Schicht vorliegt. Paradoxerweise ist genau das Gegenteil der Fall. Die nanokristalline Gefügestruktur ermöglicht eine superplastische Verformung der Oxidschicht einhergehend mit der Formveränderung des Substrats, dessen Duktilität auf die Keramikoberfläche quasi übertragen wird. Während anodisierte Oberflächen zum Beispiel beim Biegen sichtbar und hörbar brechen, nimmt die keramische Schicht die Verformung auf. Bei mehrfacher Biegung ermüdet in der Regel das Substrat und bricht, ohne dass die Oberfläche beeinträchtigt wird. Ein passender Vergleich wäre eine Pflasterstraße, bei der harte Pflastersteine durch elastische Fügung genau das beschriebene Verhalten zeigen.

Nicht nur das Wechselspiel von Härte und Duktiliät sind eigenschaftsbestimmend für plasmakeramische Oberflächen. Ein weiterer wesentlicher Vorteil gegenüber traditionellen Oxidoberflächen ist der Effekt des Kantenumschlusses. Bei anodisierten Schichten befindet sich an jeder Kante eine Klüftung, also eine Schwachstelle, da die Röhrenstrukturen während ihres Wachstums dort aufeinandertreffen. Die plasmakeramische Schicht umschließt und panzert völlig homogen und gleichmäßig selbst schärfste Kanten und Geometrien (Abb. 3).

Abb. 3: Situation an Kanten

Nanokeramische Oberflächen sind so dicht und homogen, dass sie ohne weiteres durch Schleifen oder Polieren auf Rauheitswerte von Ra < 0,1 eingestellt werden können.

Ein Novum in der Nanokeramisierung von Aluminium ist die Möglichkeit, dies ohne mechanische Maßveränderung zu bewerkstelligen. So lassen sich auch maßlich sensible Geometrien wie Gewinde oder Passungen problemlos beschichten. Diese erhalten somit den gewünschten Schutz.

Der Werkstoff Korund ist chemisch inert. Verdünnte Säuren und Laugen sowie Lösemittel und Reiniger beeinträchtigen die keramische Oberfläche nicht.

Im Gegensatz zur anodisierten Oxidschicht ist die plasmakeramische Oberfläche hydratfrei. Auch bei Erwärmung auf mehrere hundert Grad Celsius ändert die Plasmakeramik ihre Eigenschaften nicht. Die Temperaturbeständigkeit des Bauteils wird nur durch das Substrat limitiert.

CERANOD® medtech-Oberflächen sind die einzigen Konversionsschichten, für die eine uneingeschränkte Biokompatibilität nachweisbar ist. Aus diesem Grund sind die mit dieser Nanokeramik veredelten Bauteile hervorragend für den Einsatz in der Lebensmittel-, Pharma- und Medizintechnik geeignet.

Zahlreiche Kundenerprobungen und Laboruntersuchungen attestieren die quasi Unzerstörbarkeit der nanokeramisch veredelten Werkstoffoberflächen. Die CERANOD®-Technologie ist ein Alleinstellungsmerkmal für neue Produkte.

ELB Eloxalwerk Ludwigsburg

Helmut Zerrer GmbH

Neckartalstraße 33

D-71642 Ludwigsburg-Neckarweihingen

Text zum Titelbild: CERANOD®-Nanokeramik (REM, x1000)