Oberflächentechnik in der Avionik

Die Sicherheit der Flugpassagiere hängt in hohem Maße von der klaren Verständigung zwischen Lotsen und Piloten ab. Zur optimalen Haftung der Schutzlackierung der kunststoffummantelten Flugfunkbaugruppen werden die hochempfindlichen Elektronikteile mit atmosphärischem Plasma vorbehandelt.

High Above the Clouds – Plasma Ensures Aeroplane Communications – Surface Technology in Avionics

The safety of airline passengers depends largely on robust communications channels between pilots and ground control. To ensure optimum adhesion of protective coatings on plastic housings containing aeroplane communications equipment, highly sensitive electronic components are pretreated using atmospheric plasma processes.

Fast drei Milliarden [1] zivile Flugreisende setzten im letzten Jahr ihr Vertrauen in die Qualität und Zuverlässigkeit der Flugverkehrskontrolle. Die Hauptaufgabe der hier arbeitenden Fluglotsen besteht darin, Flugzeuge am Boden und in der Luft per Funk so zu leiten, dass Kollisionen vermieden werden. Die Sicherheit der Passagiere hängt dabei in hohem Maße von der klaren Verständigung zwischen Lotsen und Piloten ab und diese Verständigung bedingt wiederum die einwandfreie Funktion der elektronischen Flugfunkgeräte (Abb. 1). Für die Kommunikation mit der Flugsicherung und für die weltweite Verbindung mit ihrer Fluggesellschaft benutzen die Besatzungen von Langstreckenflugzeugen Kurzwellenfunkgeräte. Diese ermöglichen sogar eine unterbrechungsfreie Kommunikation bei Flugrouten über die Pole, bei denen Satellitenverbindungen nicht mehr zur Verfügung stehen.

Abb. 1: Vom ungestörten Sprechfunkverkehr zwischen Fluglotsen und Piloten hängt die Sicherheit von Milliarden von Passagieren ab / Bild: Rohde & Schwarz

Rohde & Schwarz, einer der Weltmarktführer von Mobilfunk- und EMV-Messtechnik sowie von Sende- und Messtechnik für das digitale terrestrische Fernsehen, ist auch Hersteller von solchen, höchsten Sicherheitsbestimmungen unterliegenden, Funksysteme. Die Produktion der Hightech-Anlagen findet in Memmingen statt. Das Werk des hier ansässigen Tochterunternehmens Rohde & Schwarz Messgerätebau GmbH ist für die Endfertigung, den Endtest und die Auslieferung fast aller Produkte zuständig. Weltweit gibt es kaum ein Langstreckenflugzeug, das heute ohne die Kurzwellenfunkgeräte XK/FK 516 der bayrischen Spezialisten startet oder landet.

Das Herzstück des speziell für den zivilen Flugfunk und für Langstreckenflüge entwickelten Antennenanpaßgerätes FK 516 ist eine mit mehreren Hundert Komponenten bestückte Leiterplatte, die so genannte Tuning Control. Die Aufgabe dieser Baugruppe mit ihren sehr kleinen kunststoffummantelten SMD-Bauteilen (Surface Mounted Device) ist die spätere sichere Antennenanpassung und damit die Gewährleistung des gesamten Sprechfunkverkehrs.

Unerwartetes Haftungsproblem

Was bei der Produktion über Jahre hinweg reibungslos geklappt hatte, nämlich der Auftrag der so genannten Conformal Coating, einer transparenten Schutzlackierung, fand eines Tages ein jähes Ende, als plötzlich festgestellt wurde, dass sich der Lack von etwa 50 Transistoren löste. Da im Produktionsprozess nicht das Geringste am Bestückungs-, Vorreinigungs- oder Lackierprozess geändert worden war, wurde schnell klar, dass die Ursache nur beim Material des elektronischen Bausteins selbst liegen konnte. Und tatsächlich: Auf Anfrage bestätigte der Lieferant, die Zusammensetzung seines Kunststoffgemisches verändert zu haben. Ein Problem, das verarbeitende Industrieunternehmen, die auf Kunststoffbauteile aus fremder Produktion angewiesen sind, häufig erfahren, da schon geringste Unterschiede in der Zusammensetzung ausreichen, um die Oberflächeneigenschaften des Materials vollkommen zu verändern.

Die Mitteilung des Lieferanten war erschreckend, denn die Fachleute in Memmingen wussten genau, dass keine Alternative zu dem neuen Kunststoffgemisch verfügbar war. Einen anderen zertifizierten Hersteller für genau diese elektronischen Bauteile gab es einfach nicht. Wir mussten schnellstens eine Lösung finden, um die Haftung des Conformal Coating zu ermöglichen, berichtet Michael A. Schneider, studierter Mechatroniker und verantwortlicher Ingenieur im Bereich Fertigungstechnologie bei Rohde & Schwarz. Ohne gesicherte Lackhaftung war die Produktionsfortführung der Tuning Controls nach Kenntnis von Michael Schneider nicht machbar.

Oberflächenaktivierung

Haftungsempfänglicher werden Materialien bekanntlich dadurch, dass sie aktiviert werden, das heißt indem sie eine Vorbehandlung erfahren, bei der ihre Oberflächenenergie erhöht wird (Abb. 2). Letztere ist das wichtigste Maß für die Beurteilung der voraussichtlichen Haftung einer Klebschicht oder Lackierung. Die sichere, langzeitstabile Haftung setzt voraus, dass zum einen die Materialoberfläche feinstgereinigt ist, zum andern die Oberflächenenergie des Festkörpers größer ist, als die Oberflächenspannung der Flüssigkeit, also in diesem Fall des Lackes. Es gibt für beide Anforderungen unterschiedliche Vorbehandlungsverfahren, wobei der Einsatz nass-chemischer Substanzen das nach wie vor häufigste ist.

Abb. 2: Unpolare Kunststoffoberfläche, die in Abhängigkeit von Abstand und Geschwindigkeit mit Plasma vorbehandelt wurde (schematisch); die Oberfläche wird nach der Behandlung polar und die Oberflächenenergie steigt auf > 72 mJ/m² bei großem Prozessfenster / Bild: Plasmatreat

Schwierige Wahl

Doch die richtige Vorbehandlung für die hochempfindlichen elektronischen Bauteile zu finden, schien zunächst kaum möglich. Michael Schneider wies darauf hin, dass die Aktivierung mit einem Primer auf Lösemittelbasis für das Unternehmen nicht infrage kam. Zum einen, da diese Substanzen sehr umweltbelastend sind, zum anderen, weil sie einen enormen Aufwand an Arbeitssicherheitsmaßnahmen (z. B. Explosionsschutz) und hohe Entsorgungskosten mit sich gebracht hätten. Eine Vorbehandlung durch Laserbestrahlung schied für die Elektroniker ebenfalls aus, da aufgrund der nicht einheitlichen Materialoberfläche das Einkoppelverhalten nicht vorhersehbar gewesen wäre. Strahlen mit Kohlenstoffdioxidschnee, ein Verfahren, welches zwar reinigt, jedoch keine Aktivierungsfähigkeit besitzt, kam ebenso wenig in Betracht.

Die letzte noch in Betracht gezogene Methode war eine Behandlung im Niederdruckplasma, ein höchst effektives Aktivierungsverfahren, jedoch für diesen Zweck nicht anwendbar, da die Baugruppe unter anderem auch mit Elektrolytkondensatoren bestückt ist und das Vakuum die Flüssigkeit aus den Kondensatoren gezogen hätte. Ein Ausweg aus der Problematik schien zunächst in weiter Ferne, erinnert sich der Ingenieur. Dann fand sich die Lösung auf einer Automationsmesse in Form des Atmosphärendruckplasma. Genauer gesagt handelte es sich um die Plasmadüsentechnologie Openair.

Die Lösung

Das bereits Mitte der neunziger Jahre von Plasmatreat entwickelte Vorbehandlungsverfahren ist heute weltweit in fast allen Industrien zuhause. Die umweltfreundliche Inline-Technik benötigt keine Vakuumkammer, sondern arbeitet unter normalen Luftbedingungen. Peter Langhof, Market- und Projektmanager bei Plasmatreat (Abb. 3) erklärt die Technologie: Openair-Plasma erledigt zwei Arbeitsschritte in einem einzigen, sekundenschnellen Vorgang: Es sorgt für die mikrofeine Reinigung der Kunststoffoberfläche und gleichzeitig für ihre hohe Aktivierung (Titelbild). Die typischen Erwärmungen von Kunststoffoberflächen während der Plasmabehandlung betragen weniger als 30 °C und Substrate können bei dieser Technik mit Geschwindigkeiten von mehreren hundert Metern pro Minute durch den Plasmastrahl bewegt werden. Bei elektronischen Bauteilen werden zudem besonders schonend arbeitende patentierte Rotationsdüsen eingesetzt, wie der Plasmaexperte ergänzt.

Abb. 3: Avionikspezialist Michael Schneider (links) und Plasmaexperte Peter Langhof (rechts) vor der Openair-Plasmaanlage / Bild: Plasmatreat

Von der Aktivierungskraft des Plasmas war Schneider schnell überzeugt, aber für den Fertigunsgspezialisten stand nun eine ganz neue Frage im Raum: Würde die sensible Elektronik die Plasmabestrahlung schadlos überstehen? Die Tests begannen umgehend.

Schon die ersten Versuche mit einer Openair-Leihanlage zeigten, dass das Plasma der Elektronik keinen Schaden zufügte. Was die Kunststofftransistoren betraf, welche das ganze Problem ausgelöst hatten, so war die Oberflächenenergie von unter 30 mJ/m² im nicht aktivierten Zustand auf über 70 mJ/m² nach der Plasmabehandlung gestiegen. Ein letzter optischer UV-Test, dem jede einzelne Baugruppe vor der Montage unterzogen wird, bewies zudem, dass der Lack sich an keiner Stelle gelöst hatte (Abb. 5). Doch das reichte Rohde & Schwarz nicht. Der anspruchsvollste Test stand noch aus.

Abb. 5: Unter UV-Bestrahlung wird die Haftung des Lackes optisch geprüft, bevor die Baugruppe in das Funkgerät eingebaut wird und anschließend im Burn-in-Test ihre Stabilität unter Beweis stellen muss / Bild: Plasmatreat

Härtetest

Die bekanntlich sehr hohen Anforderungen der Automobilbauer an die Funktion und Lebensdauer sicherheitsrelevanter Komponenten werden von den Vorgaben im Flugzeugbau noch bei weitem übertroffen. Ein Beispiel dafür ist der so genannte Burn-In-Test, den bei Rohde & Schwarz die Tuning Controls nach ihrer Fertigung durchlaufen. Um diese Testanforderung zu verstehen, ist zu berücksichtigen, dass bei Flugzeugen die Funkgeräte nur selten im klimatisierten, druckausgeglichenen Bereich der Maschine eingebaut werden. Meist sitzen sie aus Platzmangel in der Nase des Fliegers, wo ganz andere Temperaturen und Luftfeuchtigkeitsverhältnisse herrschen. Das ist auch der Grund, warum die vollflächige Haftung der auf die elektrischen Komponenten aufgebrachten Schutzlackierung so wichtig ist.

Schon die kleinste Leckage würde zum Eindringen von Feuchtigkeit und zu einem eventuellen Komplettausfall des Sprechfunkverkehrs führen. Was der Flugreisende kaum weiß: Jede Passagiermaschine ist verpflichtet, zwei Funkgeräte an Bord zu haben, wobei das eine als Backupsystem beim Ausfall des anderen gilt. Landet die Maschine am Zielflughafen mit einem defekten Funksystem, so muss sie solange am Boden bleiben, bis ein Ersatzgerät wiederbeschafft und eingebaut ist.

Der Burn-In-Test dient der Erforschung des Dauerbetriebs und der Voralterung elektronischer Bauteile. Er ist der höchste Belastungstest für die elektronischen Baugruppen. Es gilt dabei, Fertigungsfehler zu erkennen, die vorher nicht erkennbar waren, und im Vorfeld Komponenten zu finden, die im Dauerbetrieb versagen würden. In Memmingen wird das komplette Funkgerät (Abb. 6) bei laufender Funktion, das heißt unter Strom und mit Antenne, in der Burn-In-Kammer geprüft. Die Tests bestehen aus einer Serie von achtstündigen Kalt/Warm-Zyklen, wobei das Gerät vier Stunden lang einer Kälte von -55 C° ausgesetzt wird, bevor die Temperatur innerhalb weniger Minuten auf + 70 °C erhöht und wiederum vier Stunden gehalten wird. Danach wird sie ebenso schnell wieder abgesenkt, womit der nächste Kältezyklus beginnt.

Abb. 6: Das Kurzwellenfunkgerät XK/FK 516 sichert den Flugsprechfunk: links das Antennenanpassgerät des FK 516 mit eingebauter Tuning Control, rechts die dazugehörige Verstärkereinheit / Bild: Rohde & Schwarz

Insgesamt werden die Kalt/Warm-Zyklen neunmal, also drei Tage lang wiederholt. In dieser Zeit ist das Funkgerät non-stop den schnellen und extremen Temperaturschwankungen ausgeliefert. Hätte das Plasma der Elektronik Schaden zugefügt, so wäre spätestens bei diesem Test ein Ausfall von Komponenten aufgetreten. Genauso hätte es sich spätestens jetzt gezeigt, wenn eine Haftung des Lacks auf dem Kunststoff nicht ausreichend gewesen wäre.

Fazit

Doch auch nach diesem Test waren die Ergebnisse eindeutig: Die Elektronik funktionierte einwandfrei und die Lackhaftung war langzeitstabil. Die von Plasmatreat angebotene Plasmatechnik hatte sich in allen Punkten und unter den anspruchsvollsten Bedingungen bewährt. Der Memminger Flugfunkspezialist hat daraufhin die Leihanlage durch eine eigene ersetzt, die heute im kontinuierlichen Produktionsprozess läuft und mitverantwortlich für die Sicherung der Funkgeräte ist.

Die hohe Prozesssicherheit des Verfahrens und seine zuverlässige Überwachungsfunktion sind für Rhode & Schwarz von höchster Bedeutung. Diese beiden Faktoren sowie die einfache Handhabung haben Michael Schneider von dem System überzeugt. Das Unternehmen konnte durch diese Plasmatechnik nicht nur Arbeitsschritte einsparen, sondern auch in kürzester Zeit eine Qualitätsverbesserung des Produktes erreichen.

Literatur

[1] ICAO 2012 Air Transport Results

Plasmatreat GmbH

Bisamweg 10, D-33803 Steinhagen

Rohde & Schwarz Messgerätebau GmbH

Rohde-und-Schwarz-Straße 1

D-87700 Memmingen

- www.memmingen.rohde-schwarz.com

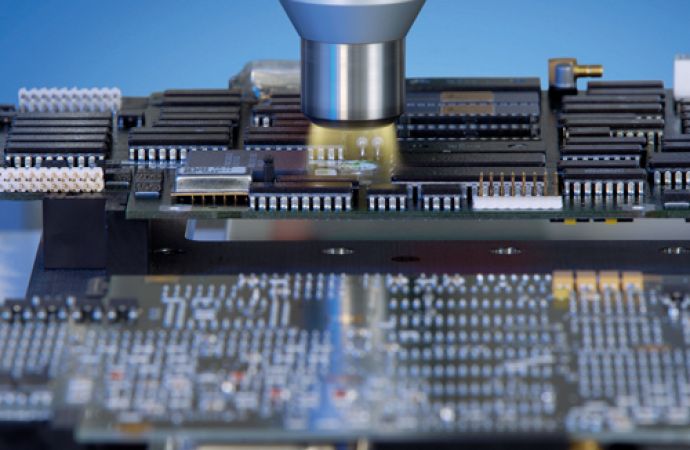

Text zum Titelbild: Der rotierende Plasmastrahl bewirkt in Sekundenschnelle die Feinstreinigung und

simultane Aktivierung der Kunststoffbauteile, ohne die empfindliche Elektronik zu schädigen

Bild: Plasmatreat