Leichtbaupotentiale durch Werkstoff- und umformtechnische Innovationen

Mit 170 Teilnehmern ist die Tagung Massiver Leichtbau im Automobil: Werkstoffe & Bauteile, Potentiale & Lösungen auf sehr große Resonanz gestoßen. Die Veranstaltung am 18. und 19. November 2014 im Hotel Mövenpick direkt am Stuttgarter Flughafen und Messegelände war Treffpunkt für alle, die sich in Forschung und Industrie mit dem Thema Massiver Leichtbau befassen. Auf Einladung der Initiative Massiver Leichtbau zeigten Referenten in 21 Vorträgen, wie in enger Zusammenarbeit zwischen technischen Hochschulen und Unternehmen Entwicklungsergebnisse effizient in die Praxis umgesetzt werden. Ausgetauscht haben sich Hersteller, Anwender und Dienstleister, darunter Konstrukteure, Entwickler und Geschäftsführungen der gesamten Prozesskette von der Stahlherstellung über die Komponentenherstellung, Systemzulieferung bis zum OEM. Insgesamt trafen sich Vertreter von rund 80 Unternehmen sowie Journalisten von renommierten Fachzeitschriften. Ein wichtiger Tagesordnungspunkt war die detaillierte Vorstellung der Potentialstudie Massiver Leichtbau Phase I Pkw, die die Forschungsgesellschaft Kraftfahrwesen mbH Aachen im Auftrag der Initiative Massiver Leichtbau erstellt hat und die das Ergebnis aufweisen konnte, dass eine Gewichtseinsparung von 42 Kilogramm in Antriebsstrang und Fahrwerk eines Pkw möglich ist.

Fortsetzung aus WOMag 1-2/2015

Leichtbaulösungen

Der zweite Tag der Veranstaltung in Stuttgart stand unter dem Schwerpunkt realisierter Lösungen für den Automobilbau. Dabei zeigte es sich, dass eine Zusammenarbeit zwischen den Konstrukteuren aus dem Abnehmerkreis mit den Umformern notwendig ist, da die vorgeschlagenen und umgesetzten Lösungen einen erheblichen Eingriff in die Gestalt der Teile nehmen.

Komponenten

Dr.-Ing. H.-W. Raedt gab in seinem Vortrag einen Überblick über die Ansätze zur Einsparung von Gewicht im Bereich des Antriebsstrangs und Motors von Fahrzeugen. Neben rotationssymmetrischen Teilen wie Antriebsrad und Tellerrad bei Differentialen, Zahnrädern, Eingangswelle, Radnabe, Pumpenring und -welle wurden auch ein Kreuzgelenk, ein Dreiarmflansch des Antriebsstrang oder ein Pleuel des Motors betrachtet.

Dafür kommt beispielsweise der Werkstoff 16MnCr5mod (H2) in Betracht, der Potenzial zur Leistungssteigerung, aber auch zur Senkung der Kosten besitzt. Er besitzt mit seiner bainitischen Struktur, die er durch die kontrollierte Abkühlung aus der Warmumformung erhält, eine mit dem Vergütungsstahl 42CrMo4 vergleichbare Festigkeit. Die erzielbaren Festigkeiten liegen zwischen 600 MPa und 700 MPa; insbesondere ist aber auch bei hohen Lastwechseln von weit über einer Million kaum ein Abfall der Festigkeit zu vermerken. Des Weiteren ist der Werkstoff härtbar mit einstellbaren Werten zwischen etwa 40 HRC und bis zu 48 HRC. Auch hier kommt sein Kostenvorteil zum Tragen, da die Härtbarkeit durch die Verwendung von preiswerten Elementen erzielt wird.

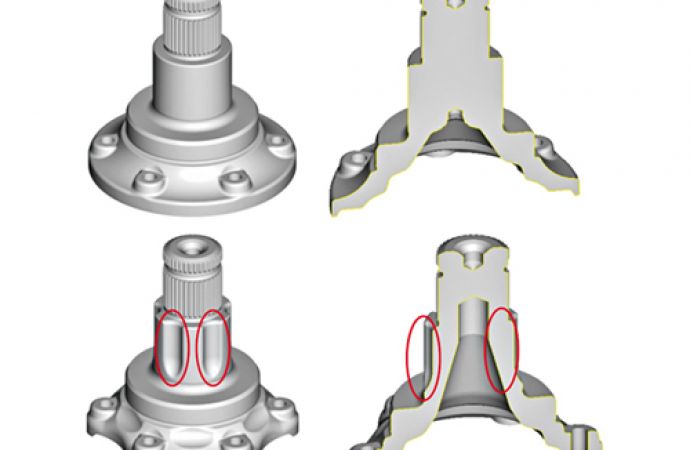

Beispiel für Gewichtseinsparung durch Anbringen von Eindellungen an einer Flanschwelle (Quelle: Raedt, Hirschvogel)

An verschiedenen Beispielen zeigte der Vortragende, wie durch konstruktive Anpassungen eine Gewichtseinsparung von bis zu 20 Prozent pro Bauteil erreicht werden kann. Erzielt wird dies durch eine Anpassung der Wanddicken oder der Ausführungen von Wänden, indem streng den tatsächlichen Materialstärken zur Erzielung der Gesamtfestigkeit eines Bauteils gefolgt wird. Dies bedeutet in der Regel die Einführung von Eindellungen oder Einschnitten an Stellen, die dies bei Einhaltung der Festigkeit zulassen.

Kaltfließpressen

Jochen Hoffmann zeigte die Möglichkeiten zur Gewichtseinsparung bei Anwendung des Kaltfließpressens auf. Hierbei wird die Tatsache genutzt, dass die Festigkeit durch die Umformbehandlung deutlich ansteigt. Am Beispiel von zwei Werkstoffen zeigte er, dass die Festigkeit durch einen Umformgrad von 0,9 bis 1 auf den zweifachen bis nahezu dreifachen Wert gesteigert werden kann. Dazu werden Verfahren kombiniert, beispielsweise das Napffließpressen und das Vollvorwärtfließpressen, wodurch an zwei unterschiedlichen Bereichen eine Festigkeitssteigerung erzielt wird.

In einem weiteren Ansatz wurden unterschiedliche Werkstoffe und die daraus resultierenden Einsparungen sowie auch die Kombination von Materialien zur Herstellung eines Bauteils untersucht. Dies führt einerseits zur Einsparung von angepassten Ausführungen der Konstruktion in Form eines geringeren Materialeinsatzes im Bereich zwischen 20 und etwa 50 Prozent Gewichtsreduzierung. Darüber hinaus zeigt sich aber insbesondere durch die Änderung von der bisher üblichen Bearbeitung durch Drehen oder Fräsen zum reinen Umformen ein deutlicher Vorteil durch die Einsparung von Material und das Wegfallen von Metallschrott. Zudem wird die Bearbeitungszeit drastisch reduziert. In einigen Fällen ergibt sich auch die Möglichkeit, durch Kombination von Aluminium und Stahl das Teilegewicht deutlich zu senken.