Die Weiterbildungsveranstaltung des Deutschen Kupferinstituts zum Thema Oberflächen von Kupferwerkstoffen bietet einen Einblick in die Eigenschaften des Grundwerkstoffs, die Verarbeitung zu Halbzeug und vor allen Dingen in die Eigenschaften der verschiedenen Kupferwerkstoffe. Dies beinhaltet die metallographischen Grundlagen der Metalle, die Abläufe der Oxidation und Korrosion, die Auswirkungen der Verarbeitung auf die Eigenschaften des Werkstoffs oder die unterschiedlichen Möglichkeiten der Oberflächenbearbeitung, wie galvanische Beschichtung oder Feuerverzinnen.

Als Teil des internationalen Netzwerks der Copper Alliance verbindet das Deutsche Kupferinstitut Forschung und Anwendung mit dem Ziel, eine offene Wissensplattform zu schaffen. Das Kupferinstitut unterstützt als Innovationsmotor zahlreiche Marktentwicklungsprojekte, bietet Lösungen für spezifische Einsatzbereiche und fundierte Informationen für Fach- und Publikumskreise. Im Rahmen dieser Aktivitäten werden auch Seminare und Fortbildungsmaßnahmen rund um den Werkstoff Kupfer angeboten. Ende vergangenen Jahres stand das Thema Optimierung von Oberflächen auf dem Programm. In 13 Fachvorträgen mit Diskussionsrunden gaben Fachleute aus Forschung und Industrie Einblicke in die Zusammenhänge zur Herstellung von Bauteilen aus Kupferwerkstoffen. Geleitet wurde die Veranstaltung von Dr. Christian Rösner.

Deutsches Kupferinstitut

Seit über 80 Jahren bietet das Deutsche Kupferinstitut, 1927 gegründet als gemeinnützige Beratungseinrichtung für alle Fragen rund um Kupfer und Kupferlegierungen, kostenlose Informationen zu Kupfer an. Im Laufe der Zeit sind die Anforderungen gestiegen, gleichzeitig haben sich auch die Handlungsmöglichkeiten des Instituts weiter entwickelt. Neben zahlreichen allgemeinen Informationen auf der Website und der kostenlosen Initialberatung stehen fachbezogene Informationsseiten und Onlinetools, ein vom Deutschen Kupferinstitut moderierter Blog, ein Fachverlag, Seminare sowie kostenpflichtige Ingenieurleistungen zur Verfügung. Insbesondere die Netzwerkbildung und die Unterstützung durch Kooperationspartner für gemeinsame Forschung rund um Kupfer zählen heute zu den wichtigen Aufgaben.

Nachhaltiger Werkstoff mit faszinierenden Eigenschaften

Kupfer zählt nicht nur zu den ältesten genutzten Metallen, sondern ist aufgrund seiner besonderen Eigenschaften – Farbe, Verarbeitbarkeit, Mischbarkeit, elektrische und Wärmeleitfähigkeit, Korrosionsbeständigkeit – in vielen Bereichen der heutigen Technologien kaum ersetzbar. In einigen Anwendungen ist vor allem Aluminium eine mögliche Alternative, weshalb der Vergleich von Kupfer mit Aluminium gezogen wurde. Insbesondere bei der Verfügbarkeit übersteigt der Anteil an Aluminium in der Erdkruste den von Kupfer etwa um das 700-fache. Trotzdem ist nach Aussage von Dr. Anton Klassert die Versorgung mit Kupfer für die kommenden 100 Jahre gesichert. Dazu stehen ausreichend Lagerstätten in günstiger Verteilung zur Verfügung, sodass auch Krisen in Teilen der Welt keinen Engpass verursachen werden. Darüber hinaus trägt eine hohe Recyclingquote für Kupfer zur guten Verfügbarkeit bei – damit zählt Kupfer nach Ansicht der EU in strategischer Sicht zu den mittelkritischen Stoffen.

Verfügbarkeit strategischer Rohstoffe aus Sicht der EU

Kupfer ist neben seinen guten Eigenschaften auch aufgrund der außergewöhnlich guten Mischbarkeit mit anderen Metallen sehr variabel. Die elektrische Leitfähigkeit ändert sich durch Zugabe von Antimon, Kadmium, Zinn oder Bismut kaum, während bereits geringe Mengen an Chrom, Lithium oder Mangan einen starken Abfall der Leitfähigkeit bewirken. Deutliche Änderungen der Ermüdungseigenschaften ergeben sich durch Zugabe von Zinn oder Zink zu Kupfer. Die Verschleißbeständigkeit von Kupfer wird durch Zugabe von Chrom, Aluminium, Zinn und Eisen verändert, die Farbe durch Zinn und Nickel oder die Korrosionsbeständigkeit durch Nickel, Zinn, Aluminium, Eisen und Blei. Durch Zusatz von Magnesium, Blei, Titan, Zink, Eisen, Aluminium und Mangan entstehen kostengünstigere Werkstoffe auf Basis von Kupfer.

In der Industrie finden Kupfer und Kupferlegierungen vor allem für Anlagen und Apparate mit etwa 30 Prozent die umfangreichste Anwendung. Bei den Verbraucherstaaten dominiert derzeit China (30 %) vor Europa (ca. 20 %) und Nordamerika (ca. 15 %).

Werkstoffgrundlagen

Nähere Einblicke in die Grundlagen des Werkstoffs Kupfer gab Dr. Ladji Tikana, wobei er einleitend die große Zahl an möglichen Legierungen hervorhob. Zur klaren Kennzeichnung der verschiedenen Legierungen und deren Zustandsformen dienen Kurzbezeichnungen, die in den Normen wie DIN EN 1412, DIN EN 1982 oder DIN EN 1173 festgelegt sind. Dabei ist beispielsweise zu berücksichtigen, dass Gusslegierungen nach dem Gießen über ein eindeutiges Eigenschaftsprofil verfügen, während Knetwerkstoffe bei der Weiterverarbeitung Änderungen erfahren, die eine genaue Spezifikation erforderlich machen. Daraus entstehen dann umfangreichere Bezeichnungen für Eigenschaften wie Bruchdehnung, Korngrößen des Gefüges, Härte oder Zugfestigkeit.

Einfluss der Legierungselemente (Bild: Tikana)

Als nach wie vor wichtigste Kupferlegierung wird Messing mit etwa 30 Prozent bis 50 Prozent Zink für die unterschiedlichsten Produkte eingesetzt. Die Eigenschaften von Messing werden durch Zugabe von weiteren Legierungspartnern wie Aluminium, Eisen und Mangan in Mehrstofflegierungen erweitert. Eine weitere Legierung, die sowohl als Guss als auch als Knetwerkstoff verarbeitet wird, ist Kupfer-Zinn (Bronze) mit Zinngehalten bis acht Prozent für Knetlegierungen beziehungsweise neun Prozent bis 13 Prozent für Guss. Bronzen zeichnen sich vor allem durch eine gute Korrosionsbeständigkeit und Federeigenschaften aus.

Niedriglegierte Kupferwerkstoffe werden in aushärtbare und nicht aushärtbare Legierungen eingeteilt. Durch den hohen Kupferanteil besitzen sie eine gute Leitfähigkeit und daraus folgend eine gute Eignung für elektrische Komponenten, Stanzgitter, Stecker oder Hochstromleitungen. Der einzige wirkliche Nachteil bei reinem Kupfer liegt im hohen Gewicht, weshalb die Konkurrenz zu Aluminium besteht, das bei selber Übertragungsleistung nur die halbe Masse aufweist, allerdings einen um etwa 30 Prozent größeren Querschnitt einer Leitung erfordert.

Abschließend erläuterte Dr. Ladji Tikana die Abläufe zur Gewinnung von Kupfer, ausgehend von der Erzgewinnung über dessen Verhüttung, Verarbeitung und dem Schließen des Kreislaufs durch Recycling. Auch er wies darauf hin, dass derzeit kein Engpass bei Kupfer als Rohstoff erkennbar ist.

Chemische Reaktionen an Kupferoberflächen

Dr. Christian Rösner vollzog den Schritt von der reinen Werkstoffkunde zum Einsatz des Materials unter Einfluss der unterschiedlichsten Medien von außen. Dabei spielt die Oberfläche die vorwiegende Rolle; sie ist der Übergangsbereich vom Grundwerkstoff zu einer direkten Kontaktzone zur Umgebung, die nur einige Nanometer dick ist. An dieser Übergangzone stehen sich im Falle von Kupfer regelmäßig angeordnete Atome mit frei beweglichen Elektronen und beliebige andere Elemente mit unterschiedlich großer Neigung zu Reaktionen gegenüber. Als Ergebnis kann beispielsweise eine Adsorption von Sauerstoff sowie eine Reaktion zur festen Bindung in Form von Oxid erfolgen.

Korrosion von Metallen ist systemabhängig (Quelle: Dr. Ch. Rösner)

In der Regel wird hierbei zwischen Chemisorption und Physisorption unterschieden. Bei der Chemisorption liegen starke Wechselwirkungen und eine chemische Bindung vor, die zur Entfernung aggressive Medien erfordern. Bei der Physisorption sind es dementsprechend schwache Wechselwirkung und ein reversibles Verhalten, beispielsweise das Anlagern von Ölen, Fetten oder Tensiden. Kupfer adsorbiert aus der Umgebungsluft vor allen Dingen Sauerstoff und Kohlenstoffdioxid. Darüber hinaus entstehen unter Einfluss von Wasser mit Schwefeldioxid Oberflächenreaktionen. Allen Reaktionen liegt die Tatsache zugrunde, dass der Endzustand zu einem Energiegewinn führt, also energetisch günstiger ist. Bei den Metallen bedeutet dies in der Regel eine Rückführung in den ursprünglichen Zustand vor der Metallgewinnung, also Verbindungen mit Sauerstoff oder Schwefel (Oxid oder Sulfide).

Für das bloße Auge sind solche Vorgänge als Korrosionserscheinungen wahrnehmbar. Bei Kupfer kann es sich allerdings um sogenanntes Patina handeln, das als durchaus gewollte Oberflächenveränderung gilt. Bei näherer Betrachtung sind deutlich unterschiedliche Korrosionsarten, wie Flächenkorrosion, Lochkorrosion, Spannungsrisskorrosion oder selektive Korrosion festzustellen.

Im Falle von Kupfer tritt darüber hinaus auch die sogenannte galvanische Korrosion auf, bei der Kupfer als edler Teil in Kontakt mit Stählen wirkt und zur Zerstörung des Stahls im Kontaktbereich führt. Grundsätzlich finden bei Korrosion Übergänge von Elektronen zwischen verschiedenen Stoffen statt, wobei neben den beteiligten Metallen auch Elektronen liefernde Stoffe – beispielsweise Wasserstoff als Bestandteil von Säuren oder der allgegenwärtige Sauerstoff der Luft – eine Rolle spielen. Damit wird deutlich, dass es sich bei Korrosion um einen vom gesamten System abhängigen Vorgang handelt. Daher liefern Tabellenwerke über Korrosionsbeständigkeiten von Werkstoffen zwar recht brauchbare, aber nur ungefähre Richtwerte über das Verhalten.

Korrosion bei Kupferwerkstoffen

Kupfer ist im elektrochemischen Sinn ein Metall, das eher zu den edleren Werkstoffen zu rechnen ist. In Kontakt mit den meisten Gebrauchsmetallen, wie Eisenwerkstoffe, Zink oder Aluminium, ist es der edlere Kontaktpartner und führt zur Auflösung des unedleren Partners. Darüber hinaus bildet es unter atmosphärischen Bedingungen eine relative stabile Schutzschicht durch Einwirkung von Sauerstoff in Form von Cuprit (Cu2O) oder unter Beteiligung von Kohlenstoffdioxid Carbonatschichten, die sogenannte Patina. Diese Schichten sind relativ dicht und beständig und führen so zu sehr geringen Korrosionsgeschwindigkeiten.Darüber hinaus spielen allerdings auch die weiteren Bestandteile der umgebenden Atmosphäre eine Rolle, die beispielsweise den pH-Wert der vorhandenen Feuchtigkeitsfilme auf dem Metall verändern. Je nach Zusammensetzung der Atmosphäre können so zahlreiche weitere Verbindungen mit unterschiedlicher Stabilität entstehen, erkennbar an unterschiedlichen Farben der Kupferoberfläche. Relativ kritisch ist die mikrobiologisch induzierte Korrosion, die zu Spalt- oder Lochkorrosion führen kann.

Bei Kupferlegierungen findet Korrosion dergestalt statt, dass der Legierungspartner aufgelöst wird, während Kupfer zurückbleibt. In diesem Fall wird je nach Art der Legierung von Entaluminisierung (Aluminiumbronze), Entnickelung (Kupfer-Nickel) oder Entzinkung (Messing) gesprochen. Dabei bildet sich je nach Gehalt an Legierungselement eine rissige oder poröse Oberflächenstruktur, deren mechanische Festigkeit sehr gering ist.

Für Transport oder Lagerung werden die Kupferwerkstoffe mit einem temporären Korrosionsschutz versehen. Hierbei handelt es sich um passive (Öl, Fett, Wachs) oder aktive (Inhibitore) Korrosionsschutzmittel, die bewusst darauf ausgerichtet sind, nach einer gewissen Wirkdauer wieder leicht von der Oberfläche entfernt werden zu können. Ein typischer Inhibitor für Kupferwerkstoffe ist Benzotriazol, das über eine erste Adsorptionsschicht weitere Molekülschichten anlagert und ein Oberflächenpolymer ausbildet. Ein Verfahren zum Schutz mit derartigen Verbindungen ist die Abgabe über Verpackungsmittel, die unter der Bezeichnung VCI bekannt ist. Dabei entsteht nach dem Verpacken zwischen Packmittel und Werkstück eine Gasphase, die mit Inhibitor gesättigt ist und so stets die geeignete Menge an Inhibitor enthält. Zu beachten ist hierbei, dass die Inhibitoren eine bereits stattgefundene Korrosion nicht umkehren können und die Wirkung durch Rückstände aus vorhergehenden Prozessschritten (Öl, Kühlschmiermittel) beeinträchtigt wird.

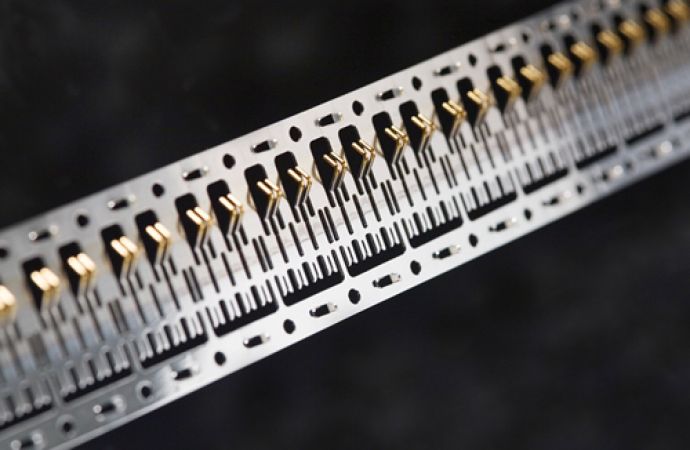

Kontaktelemente aus Kupferwerkstoffen

Kupferwerkstoffe finden zu einem hohen Anteil in der Elektrotechnik bei Steckverbindungen Anwendung. Dabei spielen die Oberflächen der metallischen Werkstücke und deren Eigenschaften die ausschlaggebende Rolle. Dr. Stefan Theobald gab einen Einblick in die unterschiedlichen Arten der Kenngrößen, die moderne Steckverbinder erfüllen müssen, wie deren Beständigkeit gegen Korrosion durch Feuchtigkeit und Schadgase, hohe Umgebungstemperaturen oder starke Vibration. Unter allen diesen Bedingungen müssen die Übergangswiderstände zwischen den Partnern der Verbindung konstant und die unterschiedlichen mechanischen Eigenschaften (Festigkeit, Kontaktkraft, Relaxation) erhalten bleiben.

Insbesondere die Kraft, mit der die beiden Kontaktpartner aufeinandergepresst werden, hat einen starken Einfluss auf den Widerstand der Verbindung, den sogenannten Kontaktwiderstand. Der Kontaktwiderstand hängt ab von der Kraft, mit der die beiden Partner aufeinandergedrückt werden, der Verformbarkeit beziehungsweise Härte der Kontaktpartner, der Oberflächenrauheit sowie vorhandenen Oberflächenschichten. Bei der Betrachtung von Werkstoffen und deren Kontaktwiderstand ist neben der Oxidschicht auch die Bildung von neuen Deckschichten oder das Verhalten des Oxids im Falle der Zerstörung durch Reibung beim Stecken zu berücksichtigen. Im ungünstigen Fall können Mikroschwingungen im Kontaktbereich zur Anreichung von Abrieb aus Metall und Oxid (auch Verschmutzung von außen) führen, die bei geringen elektrischen Spannungen ein Versagen des Kontakts bewirken.

Zeitliche Veränderung des Kontaktwiderstandes von Kupferwerkstoffen (Quelle: Müller/Hofman, TAE, Band 366)

Um solche Versagensfälle zu vermeiden, empfehlen sich Beschichtungen auf den Kupferwerkstoffen, zum Beispiel Zinn (hergestellt durch Feuerverzinnen – CuFe2P oder galvanische Verzinnung). Unter Temperatureinfluss entstehen zwischen Substrat und Beschichtung im Falle von Kupfer und Zinn intermetallische Phasen, die deutlich härter als reines Zinn sind. Bei vollständigem Durchwachsen der intermetallischen Phase kann die Oxidschicht nicht mehr durchbrochen werden und der Kontaktwiderstand ist dauerhaft hoch.

Bei Kontakten wird der Widerstand zudem durch die Oberflächenrauheit der Kontaktpartner beeinflusst. Daraus folgend ergeben sich je nach mechanischer Behandlung von Werkstoffen sowie der Art der Beschichtung unterschiedliche Widerstände. Diese wiederum verändern sich mit der angewandten Kontaktkraft.

Einsatz von Metallen – Regelwerke

Wie Dr. Anton Klassert betonte, ist REACh inzwischen zur wichtigsten Regelung über die Verwendung von Metallen geworden. Gemäß der Zielsetzung von REACh, dass ohne Daten keine Verwendung möglich ist, steht die Registrierung von nahezu allen Stoffen derzeit noch im Vordergrund. Für besonders besorgniserregende Stoffe ist eine Zulassung für deren Verwendung notwendig, das heißt Stoffe, die in Anhang XIV der REACh-Verordnung aufgenommen sind. Für die gesetzeskonforme Vorgehensweise sind eine Reihe neuer Begriffe wie Zubereitung, Zwischen- oder Nebenprodukt, Hersteller oder Importeur zu berücksichtigen.

Der breite Einsatz von Kupferwerkstoffen in der Sanitärindustrie erfordert in diesem Bereich die Berücksichtigung der Regelwerke über Trinkwasser. Diese gliedern sich in drei Ebenen: global über die WHO, europaweit beispielsweise über die EU-DWD 1988 oder die EAS und schließlich in den nationalen Regelungen wie der Trinkwasserverordnung. Die Verordnungen befassen sich insbesondere mit der unerwünschten Freisetzung von toxischen Substanzen aus den Metallen durch deren Auflösung, wie beispielsweise Blei oder Arsen. Hier sind Tests vorgeschrieben, anhand derer die Freisetzung der Stoffe aus den zur Verwendung angedachten Legierungen geprüft werden kann, wobei die unterschiedlichen Wasserqualitäten berücksichtigt werden. Die entsprechenden Unterlagen sind beim Umweltbundesamt erhältlich.

Mit Blickrichtung auf den Einsatz in Fahrzeugen gelten die Bestimmungen der ELV, End of Life Vehicles Directive. Zielsetzung dieser Direktive ist der weitgehende Verzicht auf bestimmte Schwermetalle wie Blei, Kadmium, Quecksilber oder sechswertiges Chrom. Darüber hinaus sind Stoffkreisläufe einzuhalten sowie den Verbrauchern umfassende Informationen über die Verwertung zugänglich zu machen. Insbesondere Blei stellt für die Werkstoffverarbeiter eine Herausforderung dar, da sich das Metall sowohl zur Förderung der Zerspanbarkeit, zur Verbesserung des Reib- und Verschleißverhaltens, zur Erniedrigung der Schmelztemperatur beim Löten oder des elektrischen Übergangswiderstandes über viele Jahr bewährt hat und nicht ohne weiteres durch einen anderen Stoff ersetzbar ist.

Im Bereich der Elektrotechnik ist die EG-Richtlinie 2002/95/EG – bekannt als RoHS – relevant. Auch hier steht die Vermeidung von gefährlichen Stoffen, die mit denen der ELV deckungsgleich sind, im Vordergrund. Ebenso wird die Verwertung und Information des Endverbrauchers gefordert. Mit zu den bekanntesten Inhalten zählt der Bereich Recycling, bei dem aus den unterschiedlichen Komponenten, wie Leiterplatten oder Batterien, die Wertstoffe zurückgewonnen werden. Auch dieses Regelwerk unterliegt einer ständigen Weiterentwicklung und Verbesserung.

Oberflächenvorbehandlung

Die Oberflächenvorbehandlung ist sowohl für die Beschichtung als auch für die Erzeugung von festen Verbindungen durch Kleben, Löten oder Schweißen ein unerlässlicher Fertigungsschritt. Dr.-Ing. Martin Bilz stellte einführend die Fraunhofer-Allianz Reinigungstechnik vor, die sich seit einigen Jahren mit der Qualifizierung in der Reinigungstechnik und insbesondere mit der Prüfung der Reinheit von Oberflächen befasst. Dabei wird großer Wert auf die Betrachtung der Wertschöpfung innerhalb der gesamten Prozesskette gelegt.

Vielfältige Anforderungen an die Reinigungsaufgabe (Quelle: FAR-RAD)

Für die Reinigung von Oberflächen stehen verschiedene Verfahren, wie nasschemische, mechanische, Laser- oder Plasmaverfahren sowie das Strahlen beispielsweise mit gefrorenem Kohlenstoffdioxid, zur Auswahl. Bei den Verfahren mit Flüssigkeiten kommen Tauch- oder Spritzverfahren mit Unterstützung von Ultraschall, Bürsten oder Düsen zur Anwendung. Je nach vorhergehender Behandlung von Teilen werden mit dem Reinigungsvorgang unterschiedliche, dicke Beläge aus Oxiden, organischem Bewuchs oder Ablagerungen entfernt. Darüber hinaus sind aber auch kaum sichtbare Oxid- oder Fettfilme mithilfe der sogenannten Feinreinigung zu entfernen. Bei Kupfer ist zu beachten, dass die sich an der Luft bildende dünne Schicht aus Kupferoxid (Cu2O) schlecht löslich ist. In verdünnter Salz- oder Schwefelsäure ist zum Entfernen der Oxidschicht die Gegenwart von Oxidationsmitteln notwendig. In Laugen ist die Oxidschicht weitgehend unlöslich.

Beschreibungen zu den Reinigungsverfahren finden sich unter anderem in den Normen DIN 8580 und DIN 8592, aufgrund derer die Reinigungsverfahren als Fertigungsverfahren innerhalb der dritten Hauptgruppe geführt werden. DIN 8592 unterscheidet zwischen dem strömungstechnischen Reinigen mit dem Wirkprinzip der Mechanik sowie dem Lösemittel- und dem chemischen Reinigen, die beide durch chemische Aktionen wirken. Die nasschemischen Verfahren werden für den gesamten Bereich, von der Grob- bis zur Feinreinigung, eingesetzt und zeichnen sich vor allem durch geringe Kosten für den Prozess aus, bei dem mit geringem manuellem Eingriff große Mengen an Teilen gereinigt werden können. Nachteile der Verfahren sind dd abschließende Entfernen von Reinigungsmittelrückständen sowie das Trocknen; werden Lösemittel eingesetzt, sind zudem höhere Anforderungen an Umwelt- oder Explosionsschutz zu berücksichtigen.

Eine mechanische Reinigung kann durch Gleitschleifen und Vibrationsreinigung erfolgen. Auch hier liegt ein hoher Durchsatz vor. Bei der Reinigung lassen sich darüber hinaus auch Grate entfernen oder die Oberfläche lässt sich einebnen. Strahlverfahren arbeiten im Vergleich dazu langsamer. Je nach eingesetztem Strahlmittel kann eine Bearbeitung der Oberfläche erfolgen (Sand, Glasperlen, Korund) oder es können nur vorhandene Verunreinigungen entfernt werden (Kohlenstoffdioxid). Nachteilig sind die Strahlverfahren bei komplexen Geometrien. Zudem müssen die Teile bei allen Verfahren – außer denjenigen mit Kohlenstoffdioxid – in der Regel nachgereinigt beziehungsweise getrocknet werden.

Vollkommen ohne weitere Nachbearbeitung kommen die Verfahren mit Laserstrahlung oder die Plasmareinigung aus. Während mithilfe von Laserstrahlen auch dickere Beläge entfernt oder die Oberfläche strukturiert werden kann, zählt das Plasmareinigen zu den Feinreinigungsverfahren, mit denen nur dünne Beläge entfernt werden können. Die Plasmareinigung zeichnet sich durch eine hohe Umweltfreundlichkeit aus, kann nahezu für alle Werkstoffe eingesetzt werden und ist in der Lage, beispielsweise Kunststoffe zu aktivieren und so eine sehr hohe Haftung bei Klebungen oder Beschichtungen zu gewährleisten.

Oberflächen bei Kupferwerkstoffen

Einen Einblick in die Herstellung von Kupferhalbzeug sowie die dabei erzeugten Oberflächen gab Dr.-Ing. Michael Köhler. Einen großen Anteil bei Kupferhalbzeug nehmen Bänder und Bleche ein. Diese durchlaufen zahlreiche Walzstufen, zwischen denen je nach Materialzusammensetzung Glühbehandlungen oder eine Bearbeitung der Ränder durch Fräsen, Beizen zur Säuberung der Oberfläche oder ein Beschneiden zur Herstellung der erforderlichen Abmessungen vorgenommen wird. Die spätere Anwendung des Materials legt zudem die in Walzklassen unterteilte Rauheit der Oberfläche fest. Die Oberflächenrauheit ergibt sich einerseits durch den Walzprozess, wird aber nachträglich durch sogenanntes Bürsten angepasst.

Bei der Prüfung der erzeugten Halbzeuge werden Fehler wie Risse, Löcher, Dopplungen, Kratzer oder Poren erkannt und beseitigt oder die entsprechenden Bereiche werden ausgesondert. Je nach Funktion des Materials können zum Abschluss Beschichtungen durch galvanische Abscheidung – Zinn und Zinnlegierungen für das Löten, Silber, Gold und Palladium für elektrische Kontakte – oder durch Walzplattieren und Bedampfen aufgebracht werden.

Galvanische Oberflächenbehandlung von Kupfer und Kupferlegierungen

Die chemischen und elektrochemischen Verfahren ermöglichen es nach Aussage von Herbert Käszmann, Werkstoffeigenschaften mit minimalem Material- und Energieeinsatz zu kombinieren. Dazu werden vor allem wässrige Lösungen von Metallsalzen sowie ergänzende Zusatzstoffe eingesetzt und durch Reduktion der in der Lösung befindlichen Metallionen auf dem Grundwerkstoff abgeschieden. Der Grundwerkstoff muss zur Erzielung einer guten Haftung der entstehenden Schicht frei von Deckschichten aus Reaktionsprodukten mit Sauerstoff oder Schwefel sein. Außerdem dürfen keine Rückstände aus vorhergehenden Bearbeitungsprozessen, wie Öle oder Fette, vorhanden sein. In begrenztem Maße können Mikrorauheiten der Oberfläche durch einebnende Beschichtungen ausgeglichen werden. Ansonsten kann die Oberfläche durch mechanische (spanende Bearbeitung, Schleifen/Polieren) oder durch chemische (Elektropolieren) Bearbeitung geglättet werden. Bei der mechanischen Bearbeitung ist darauf zu achten, dass im Oberflächenbereich keine mechanischen Defekte (z. B. Materialüberlagerungen; Poren im Falle von Gussmaterial) entstehen.

Chemische und galvanische Verfahren haben bei Kupferwerkstoffen beispielsweise die Aufgabe, die Bildung von Oxid- oder Sulfidschichten zu verhindern. Dadurch ist es beispielsweise bei Teilen für die Elektrotechnik und Elektronik möglich, sehr geringe Übergangswiderstände zu gewährleisten. Eingesetzt werden hierfür bevorzugt Goldschichten, die eine Zwischenschicht als Diffusionssperre benötigen. Eine weitere Aufgabe für Beschichtungen ist die Erhöhung der Oberflächenhärte zur Verbesserung der Verschleißbeständigkeit. Hier kommen ebenfalls galvanische Nickelschichten, unter Umständen auch Dispersionsschichten mit Nickel, oder chemisch abgeschiedene Nickel/Phosphor-Schichten zum Einsatz. Für besondere Anforderungen können diese auch zusätzlich mit Chrom beschichtet werden.

Sparsamer Umgang mit Edelmetallen bei elektrischen Kontakten durch partielles Beschichten (Bild: IMO)

Zur Vermeidung von Kontaktkorrosion bei einer Kombination von Bauteilen aus Kupfer oder Kupferlegierungen lässt sich im Prinzip jede Art von galvanisch/chemisch abgeschiedener Metallschicht einsetzen. Ziel hierbei ist die Reduzierung der elektrochemischen Potentialdifferenz zwischen den Kontaktpartnern. In jedem Einzelfall ist zu berücksichtigen, ob im Einsatz durch Diffusion zwischen Beschichtung und Kupfergrundwerkstoff unerwünschte Verbindungen (höhere Härte, Neigung zur Rissbildung, Senkung der Korrosionsbeständigkeit) entstehen. Insbesondere im Bereich der Elektrotechnik werden Lotschichten aufgebracht, um so die Verarbeitung von Kupfer und Kupferlegierungen stark automatisieren zu können. Die Lotschichten gewährleisten hier den guten Kontakt zwischen Kupfer und Verbindungsschicht. Für dekorative Einsatzzwecke werden insbesondere Kupferlegierungen (Messing, Neusilber) zur Verbesserung der Korrosionsbeständigkeit und zur Herstellung eines einheitlichen Aussehens mit Nickel, Chrom, Silber, Palladium oder Gold beschichtet. In der Regel sind hierfür Mehrschichtsysteme im Einsatz. Die Beschichtungen dienen hier auch zur Vermeidung von Kontaktkorrosion oder auch – im Falle von Messing – zur Vermeidung der Entzinkung.

Der Einsatz von galvanischen Systemen ist je nach Art und Größe des Bauteils (Einzelteil, Massenteil, Endlosprodukt auf Band) auch danach zu bestimmen, welche Kosten eine Beschichtung verursacht. Beispielsweise kann es bei Kupferwerkstoffen kostengünstiger sein, eine chemische Vorbehandlung zur Entfernung von Oxid-/Sulfidschichten anstatt einer schützenden galvanischen Schicht einzusetzen.

Feuerverzinnen

Kupferhalbzeuge werden in großem Umfang – meist direkt im Herstellungsprozess nach dem Walzen – mit Zinn oder Zinnlegierungen durch das sogenannte Feuerverzinnen beschichtet. Wie Helge Lehmann in seinem Beitrag ausführte, erhalten die Kupferwerkstoffe dadurch einen zusätzlichen Korrosionsschutz, die effektive Kontaktfläche bei Steckverbindern wird erhöht, Steck- und Ziehkräfte werden gesenkt und die Möglichkeit zum Löten wird verbessert. Während bei Stählen durch das Feuerverzinken meist Dicken von mehr als 20 µm aufgebracht werden, lassen sich beim Feuerverzinnen auf Kupferwerkstoffen Schichtauflagen (gemäß EN 13148) zwischen etwa 1 µm bis zu 13 µm aufbringen.

Schichtauflagen beim Feuerverzinnen von Kupferwerkstoffen nach EN 13148

Der Prozess ist relativ einfach und erfolgt im Durchlauf: Nach dem Entfetten und Auftragen von Flussmittel durchläuft das Band einen Behälter mit geschmolzenem Zinn. Die Dicke der Zinnschicht wird über die Durchlaufgeschwindigkeit sowie über vorhandene Abstreifer beim Verlassen der Schmelze gesteuert.

Das geschmolzene Zinn geht mit dem Kupfersubstrat eine Reaktion ein und bildet intermetallische Phasen. Die entstehenden eta- und epselon-Phasen besitzen Härte von 340 HV bis 380 HV, wogegen die außen befindliche beta-Phase lediglich 8 HV aufweist. Vorteilhaft ist die gute Verbindung zwischen Substrat und Schicht, die ein Abplatzen der Schicht nahezu unmöglich macht. Zudem treten kaum Poren in der Schicht auf. Allerdings ist darauf zu achten, dass das Substrat durch die Temperaturbelastung keine Änderungen der mechanischen Eigenschaften erfährt. Selektives Beschichten erfordert eine relative aufwendige Führung des Kupferbandes und ist deshalb nur in Ausnahmefällen anwendbar; profilierte Bänder lassen sich nicht mittels Feuerverzinnen beschichten.

Bildung von intermetallischen Phasen beim Feuerverzinnen (Quelle: Lehmann)

Plasma-elektrolytische Behandlung

Dr. Klaus Nestler stellte mit dem plasma-elektrolytischen Polieren eine interessante Methode zum schnellen und umfassenden Glätten von Kupferwerkstoffen vor. Bei dem Verfahren handelt es sich um ein abtragendes elektrolytisches Kombinationsverfahren auf Basis des anodischen Metallabtrags. Im Prozess wird ein elektrolytisches Plasma erzeugt, das eine Gas-Dampf-Hülle um das Werkstück erzeugt. Der Prozess selbst lässt sich in vier Phasen untergliedern, bei dem in unterschiedlichen Spannungsbereichen bis zu 350 V und Stromdichten bis zu 1200 A/dm2 gearbeitet wird. Die Bearbeitung erfolgt den Untersuchungen des Referenten zufolge durch Entladungen an den mikroskopischen Spitzen der Oberfläche. Zur Bearbeitung tragen unterschiedliche Reaktionen bei: Sauerstoff- und Wasserstoffentwicklung, anodische Metallauflösung, Ionisierung, Dampfbildung und hydrothermale Metallauflösung durch Metall-Wasser-Reaktionen.

Beispiele für plasma-elektrolytisch polierte Kupferteile (Quelle: Beckmann-Institut)

Als behandelbare Metalle wurden bisher neben reinem Kupfer die Legierungen Messing (CuZn37 und CuZn40Al2), Neusilber (CuNi18Zn20), Bronze (CuSn6) und Rotguss (CuSn7Zn4Pb7) untersucht. Die erreichten Rauheiten lagen zwischen 0,3 µm und 1,4 µm entsprechend einem leichten Glanz bis hell matt aussehend. Als Elektrolyten eignen sich insbesondere Wein- oder Zitronensäure mit pH-Werten zwischen 5 und 8. Damit sind die Elektrolyte deutlich anwendungsfreundlicher, als dies von Edelstählen, Aluminium oder Titan bekannt ist. Darüber hinaus ist die Bearbeitungszeit außerordentlich kurz, wobei jedoch die Anforderungen an die Sicherheit bezüglich der verwendeten Spannungen und Ströme sehr hoch sind.

Ausblick – Innovationen mit Kupfer

Zum Abschluss der Veranstaltung gab Dr.-Ing. Klassert einen Ausblick auf neue und zukünftige Anwendungsmöglichkeiten von Kupfer. Insbesondere im Bereich der Elektronik spielt Kupfer bei der weiteren Miniaturisierung eine wichtige Rolle; beispielsweise als Werkstoff zur Herstellung von Nanodrähten mit Durchmessern im Bereich von etwa 40 nm und einer gewünschten Oxidschicht zur Isolation mit einer Dicke von etwa 10 nm.

In Form eines Verbundwerkstoffs kann Kupfer beispielsweise für Batterien eingesetzt werden, bei denen Kupferfolien der Träger für das Kathodenmaterial Lithium darstellen. Die Leitfähigkeit des ohnehin schon guten Leiters kann durch Einbetten von Kohlenstoff-Nanoröhren nochmals erhöht werden. Bei der Anwendung als Kollektor für thermische Energie kommt die Wärmeleitfähigkeit als Eigenschaft zum Tragen, wobei eine besondere Beschichtung oder Oberflächenbehandlung dem verwendeten Kupfer alle erforderlichen Eigenschaften verleihen kann.

Fazit

Mit dem Seminar zu Oberflächen auf Kupfer und Kupferlegierungen bietet das Deutsche Kupferinstitut eine sehr informative Veranstaltung für alle Fachleute im Umfeld der Elektro-, Sanitär- und Bauindustrie an. Interessant ist hierbei die enge Verknüpfung von Grundwerkstoff und Oberflächen, die deutlich zeigt, dass eine optimale Oberflächenbehandlung auch eine intensive Betrachtung des Grundwerkstoffs erforderlich macht. Dies schließt die Kenntnis der Bearbeitungsschritte vom Guss bis zum fertigen Teil ein. Darüber hinaus wird im Seminar aufgezeigt, welche Möglichkeiten eine optimale Oberflächenbehandlung zur Verbesserung der ohnehin vorteilhaften Eigenschaften der Kupferwerkstoffe bietet.