Mit den weiter sinkenden Abmessungen der Leiterbreiten in elektronischen Schaltungen wird es schwieriger, das bisher übliche und als Diffusionssperre wirkende Nickel einzusetzen. Als Alternative bieten sich vor allem Palladium und Silber an. Die Schichtkombinationen mit Gold in einer Gesamtdicke von wenige als 1 µm bieten deutliche Vorteile im Hinblick auf die Kurzschlussbildung. Darüber hinaus sind sie auch bei Temperaturbelastungen bis 250 °C gut löt- und bondbar und somit für die Mischbestückung einsetzbar. Durch das Entfallen von Nickel können sie auch im medizinischen Bereich eingesetzt werden.

Nickel-free Outer Layers in the Electronics Industry

As track widths in printed circuit boards continue to decrease, it becomes more difficult to use nickel as a diffusion barrier. The two main alternatives are palladium and silver. Multilayer combinations of these with gold at a total thickness of less than 1 µm offer significant advantages in avoiding short circuits. In addition, even at temperatures up to 250°C, they have good solderability and bondability and can thus be used on boards with mixed component population. The absence of nickel brings the further benefit that such boards can be used in medical contexts.

1 Einführung

Seit der Einführung des Schichtsystems chemisch Nickel/Sudgold (auch unter der Bezeichnung Electroless Nickel/Immersion Gold (ENIG) bekannt) bei den europäischen Leiterplattenherstellern vor mehr als 20 Jahren sind die Anforderungen an die Oberfläche rasant gestiegen. Standen früher noch Merkmale wie Planarität der Oberfläche und Lötbarkeit der Anschlussflächen im Vordergrund, kommen heute erhöhte Anforderungen an die Zuverlässigkeit der Verbindungsstelle bei Mehrfachlötung mit neuen bleifreien Loten zum Tragen. Auch die Qualitätsansprüche an Bondverbindungen haben durch die thermische Belastung der Leiterplatte vor und nach dem Bondprozess sowie die Kompatibilität der Oberfläche mit verschiedensten Materialien bei den eingesetzten Bonddrähten deutlich zugenommen. Darüber hinaus ist es zunehmend wichtig, das Selektivitätsverhalten der Abscheidungen zu erhöhen und damit der steigenden Miniaturisierung der Leiter gerecht zu werden.

Moderne Leiterplatten sind vielseitige Systeme als Träger von einfachen bis hochkomplexen Baugruppen. Die dafür eingesetzten Materialien reichen von Low-Cost-Basismaterialien wie FR2 bis hin zu High-Performance-Materialien wie Polyamid oder Flüssigkristallpolymeren (LCP). Als Aufbau- und Verbindungstechnologie kommt in den meisten Fällen die Oberflächenmontagetechnik (SMT) zum Einsatz. Beim Einsatz von ungehäusten Bauelementen werden diese direkt auf der Leiterplatte montiert und mittels Drahtbonden (Chip-on-Board- oder CoB-Technik) oder Flip-Chip-Technik kontaktiert.

Daraus erwachsende Aufgabenstellungen zielen auf die Integration von komplexen Systemen mit höchstem Miniaturisierungsgrad und erweiterten Funktionalitäten auf verbesserten oder zum Teil auch auf neuen Leiterplattenmaterialien. Herausforderungen für die Weiterentwicklung richten sich auf Themen wie eine Verringerung der Leiterbahnstrukturbreiten, die neue Technologien zur Oberflächenmetallisierung und Bearbeitung erforderlich machen. Dabei müssen die Oberflächen auch auf neue Verfahren der Montage, wie Löten, Kleben oder Drahtbonden, angepasst werden, was wiederum Anforderungen an die Oberflächeneigenschaften wie Rauheit, Oberflächenenergie, Kontaminationen oder Metallisierungsschichtdicke bedeutet. Schließlich wirkt sich die Entwicklung von effizienten Prozessabläufen mit einer Abstimmung mehrstufiger Lötprozesse, Änderung der Reflow-Temperaturbelastung oder der Vermeidung von Prozesskontaminationen auch auf die zugelassenen Verfahren zur Oberflächenbeschichtung aus. Die geforderte Temperaturbelastbarkeit im Bereich zwischen 160 °C bis zu 250 °C verschafft den Edelmetallschichten für die Endoberfläche nahezu einen konkurrenzlosen Einsatz.

Um die Anforderungen zu erfüllen, mussten neue und hochspezialisierte Elektrolyte zur Abscheidung von Nickel und Edelmetallen entwickelt werden. Für spezifische Anwendungsfälle in Hochtechnologiebereichen entstanden zudem Lösungen, bei denen vollständig auf Nickel verzichtet werden kann. Damit erweitern sich die bislang vorherrschenden Möglichkeiten für Kombinationsschichten aus stromlos abscheidenden Nickel- und Palladiumverfahren sowie den Kontaktverfahren (Immersion-Techniken) für Goldschichten – den bekannten Electroless Nickel/Electroless Palladium/Immersion Gold-Verfahren (ENEPIG oder auch ENIPIG) – um weitere Systeme, die auf dem innovativen semiautokatalytischen beziehungsweise teilreduktiven Goldelektrolyten (TRG) fundieren.

Verfahren wie Electroless Palladium/Immersion Gold (EPIG) und Immersion Silver/Immersion Gold (ISIG) auf Grundlage der genannten ausgewählten teilautokatalytischen Goldabscheidung ermöglichen ebenfalls die Abscheidung von Schichten mit hervorragendem Löt- und Bondverhalten. Die Materialeigenschaften von Palladium, Silber und Gold prädestinieren zudem durch ihre Kompatibilität mit dem menschlichen Organismus in Verbindung mit hoher Leitfähigkeit und Duktilität der Schichten die Einsatzfähigkeit dieser Oberflächen optimal in der Medizin- und Hochfrequenztechnik sowie bei der Herstellung von flexiblen Leiterplatten.

2 Elektrolyte für Endoberflächen

2.1 Nickelabscheidung

Die Nickelschichten stellen die wichtigste Barriere zwischen den Kupferleitern und den für die Aufbau- und Verbindungstechniken notwendigen Edelmetallschichten dar. Sie verhindern, dass die Metalle ineinander diffundieren und dadurch ihre Eigenschaften ändern oder vollständig verlieren. Nickelschichten mit 6 % bis 9 % Phosphor bieten eine hohe Festigkeit und gute Korrosionsbeständigkeit [1]. Durch die Forderung, auf hohe Bleikonzentrationen zu verzichten, mussten die früher üblichen Stabilisatorsysteme zur Verlängerung der Lebensdauer der Elektrolyte ersetzt werden. Zudem haben Bleistabilisatoren den Nachteil, dass sie je nach Strömung unterschiedlich stark an der Oberfläche angelagert werden können. Dies kann bei der Abscheidung dazu führen, dass beispielsweise an den Kanten der Leiter die Nickelschicht eine zu geringe Dicke besitzt.

Gegenspieler der Bleistabilisatoren waren zunächst organische Verbindungen auf Basis von Schwefel, die allerdings nur eine eingeschränkte Stabilität im Einsatz besitzen. Daraus gebildete, schwefelhaltige Abbauprodukte werden in die Schicht eingebaut und stehen im Verdacht, bei einer nachfolgenden Goldbeschichtung durch Ladungsaustausch (Immersionsvergoldung) zur Bildung von Fehlstellen (den sogenannten Black Pads) beizutragen [2]. Dem wird entgegengesteuert, indem die Einsatzdauer der Nickelelektrolyte (reduzierte Zahl an Metal-Turn-Over) verringert wird oder thermisch stabilere Zusätze eingesetzt werden. Neue Elektrolyte werden zudem anstatt der früher üblichen 85 °C bis 95 °C bei etwa 80 °C bis 85 °C betrieben, wodurch sich die Abbaugeschwindigkeit der Stabilisatoren ebenfalls verringert. Mit diesen neuen Elektrolytvarianten werden Abscheidegeschwindigkeiten von 11 µm bis 13 µm pro Stunde erzielt im Gegensatz zu den konventionellen Nickel-Prozessen mit bis zu 20 µm/h.

Beim Löten von elektronischen Kontaktoberflächen tritt ein weiterer positiver Effekt durch die Bildung der intermetallischen Nickel-Phosphor-Phase Ni3P auf. Diese Phase wirkt als zusätzliche Diffusionsbarriere und verstärkt damit die mikrokristalline bis amorphe Struktur des chemisch abgeschiedenen Nickels, die insbesondere als Diffusionsbarriere für Zinn bekannt ist.

2.2 Edelmetallabscheidung

Edelmetalloberflächen zeichnen sich vor allem dadurch aus, dass die Bildung von Oxidfilmen stark reduziert oder – wie im Falle von Gold – vollständig vermieden wird. Dadurch steht für die Kontaktierung stets eine deckschichtfreie Oberfläche mit geringem Kontaktwiderstand zur Verfügung. Für die Aufbau- und Verbindungstechnik bedeutet dies die Gewährleistung einer idealen Kontaktfläche für das Bonden oder Löten.

Prinzipiell haben sich für die Beschichtung von elektronischen Kontakten zwei Verfahren bewährt. Bei der chemischen Abscheidung beispielsweise von Gold oder Palladium kommen Elektrolyte nach dem klassischen Aufbau mit einem Reduktionsmittel zum Einsatz [3]. Das Reduktionsmittel wird bei der Abscheidung oxidiert und reichert sich im Laufe des Betriebs an, wodurch die Elektrolyte eine maximale Lebensdauer – ausgedrückt als Metal-Turn-Over (MTO) – besitzen. Die Abscheidungsgeschwindigkeiten der Elektrolyte sind relativ niedrig (unter einem bis wenige Mikrometer pro Stunde), können allerdings über die angewandte Expositionszeit gut eingestellt werden. Die üblichen angewandten Schichtdicken der (Rein-)Goldschichten liegen je nach Anwendung zwischen 0,03 µm und 1 µm.

Ein zweites Verfahren zur Edelmetallabscheidung beruht auf dem Ladungsaustausch. Hierbei wird der Unterschied in den elektrochemischen Potenzialen der Metalle ausgenutzt. In der Regel erfolgt in der Elektrotechnik die Edelmetallabscheidung auf einer Nickeloberfläche. Diese löst sich auf und die dabei freiwerdenden Elektronen reduzieren das gelöste Edelmetall. Angewandt wird die sogenannte Immersionsabscheidung zur Herstellung von Schichten aus Gold, Silber und Palladium. Da die Abscheidung mit der vollständigen Bedeckung der sich auflösenden Oberfläche (z. B. Nickel) endet, werden mittels Immersionsabscheidung sehr dünne Edelmetallschichten (30 nm bis ca. 100 nm) abgeschieden.

In der Praxis hat es sich gezeigt, dass je nach Kombination der verschiedenen Beschichtungsverfahren optimale Edelmetalloberflächen für das Löten oder Bonden erzeugt werden können. Dabei sind dieAnforderungen vor allem bei den verschiedenen Technologien des Bondens – Dick- oder Dünndrahtbonden, Thermokompressionsbonden, Thermosonic, Gold- oder Aluminiumdrahtbonden – deutlich unterschiedlich. Während in der Regel stets absolut rückstandsfreie Oberflächen vorhanden sein müssen, sind die herstellbaren Festigkeiten der Verbindungen je nach Schichtaufbau unterschiedlich. Darüber hinaus unterscheiden sich natürlich auch die elektrischen Kontakteigenschaften der unterschiedlichen Aufbauten.

3 Schichtkombination und deren Eigenschaften

Zur Ermittlung einer optimalen Schichtkombination für die Beschichtung in der Feinstleitertechnik wurden folgende Schichtkombinationen auf Testleiterplatten hergestellt:

- EN(EP)IG: 3 µm bis 7 µm chemisch abgeschiedenes Nickel plus 0,03 µm bis 0,3 µm Immersionsgold aus Ladungsaustausch oder teilreduktiven Goldelektrolyten prozessiert, oft auch versehen mit zusätzlich 0,1 µm bis 0,3 µm elektrochemisch abgeschiedenem Palladium als weiterer Diffusionssperre zur Eignung der Oberfläche für die Mischbestückung einschließlich dem weit verbreiteten Golddrahtbonden

- EPIG: 0,1 µm bis 0,3 µm chemisch abgeschiedenes Palladium, 0,1 µm bis 0,3 µm Immersionsgold (aus dem TRG-Prozess abgeschieden) – nickelfrei

- ISIG: 0,1 µm bis 0,4 µm Immersionssilber, 0,05 µm bis 0,3 µm Immersionsgold (TRG) – nickelfrei

Vorteil der EPIG- und ISIG-Kombinationen ist unter anderem, dass sehr viel weniger Schwierigkeiten durch Unterschreitung des notwendigen Mindestabstands zwischen den Feinleitern zu befürchten sind aufgrund des Verzichts der sonst üblichen stromlosen Nickelzwischenschicht.

Abb. 1: Bondbarkeit nach DVS 2811

Die hergestellten Schichten auf den Testleiterplatten wurden gemäß DVS 2811 (Dünndraht) auf ihre Bondbarkeit untersucht (Abb. 1). Die Bondverbindungen wurden unter folgenden Bedingungen erstellt:

- Gerät: Bonder HB 16, Firma tpt

- Bondung: 350 mW Ultraschallleistung, 30 ms, 160 mN Kraft, 120 °C Bondtemperatur (zwei Schweißungen mit jeweils denselben Bedingungen)

- Werkzeugtyp: Wedge 4445-1520-3/4-CG-F BKCER

Anschließend wurde die Festigkeit der Verbindung geprüft, wobei die Abzugskraft zwischen 4,0 g und 5,5 g bei einem Abzugswinkel von 30° (Geräte: Dage 4000/WP 100) lag.

Nach DVS 2811 müssen die Abzugskräfte für einen Bonddrahtdurchmesser von 25 µm, wie er hier verwendet wurde, mindestens 2,5 cN (Aluminium) beziehungsweise 3,0 cN (Gold) beziehungsweise 4,0 cN (Al und Au unter Produktionsbedingungen) betragen.

Wie aus Abbildung 2 zu ersehen ist, wurden die geforderten Mindestwerte für die Verbindungen mit Golddraht bei den Schichtkombinationen EPIG und ISIG sowohl im nicht gealterten Zustand als auch nach Lagerungen bei 155 °C/4 h sowie 155 °C/8 h deutlich überschritten. Zudem trat der Bruch nahezu ausschließlich in der Bondstelle 1 auf. Ähnliche Ergebnisse wurden mit diesen Schichten bei den Aluminiumdrahtbondungen erreicht (Abb. 3). Allerdings trat hier der geringe Anteil an Brüchen der Bondstelle 2 bei den nicht gealterten Oberflächen auf, während die bei 125 °C/2 h gealterte Bondverbindung nur Brüche in Bondstelle 1 aufweist.

Abb. 2: Abzugstest an Golddrahtbondungen auf EPIG- und ISIG-Oberflächen

Abb. 3: Abzugstest an Aluminiumdrahtbondungen auf EPIG- und ISIG-Oberflächen

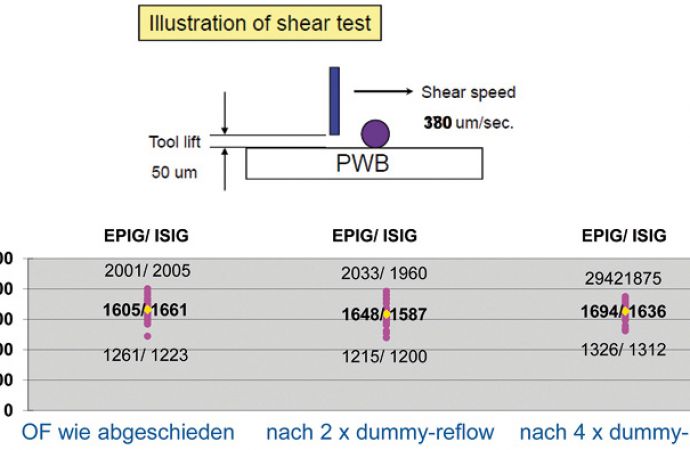

Eine weitere Prüfreihe betrachtete die Lötfähigkeit der Schichtsysteme. Hier stellt die deutlich höhere Bearbeitungstemperatur im Vergleich zum Bonden die hauptsächliche Herausforderung dar. Bei Temperaturen von etwa 250 °C können Diffusionsvorgänge beispielsweise zur Bildung von intermetallischen Phasen führen, die eine Verbindungsstelle verspröden und infolgedessen zum Bruch der Verbindung führen können. Die Lötbarkeit wurde nach dem Lötkugelschertest geprüft, bei dem das Substrat mit den Edelmetallschichten bis zu vier Reflow-Prozesse durchläuft und nach Aufbringung der Lötkugeln ein Umschmelzen bei 255 °C erfährt. Anschließend wird die vorhandene Lötkugel abgeschert und die dazu notwendige Kraft als Kriterium ermittelt. Der Test wurde mit einem Gerät Dage 4000/BS 5 kg bei einer Schergeschwindigkeit von 0,38 mm/s und einer Werkzeughöhe von 50 µm durchgeführt.

Die Scherkräfte waren bei allen Schichtsystemen sowie den Zuständen wie abgeschieden oder nach zwei und vier Reflow-Prozessen nahezu unverändert (Abb. 4). Das günstige thermische Verhalten belegen auch elektronenspektroskopische Untersuchungen zur Elementverteilung an der Oberfläche des Schichtsystems (AES = Auger electron spectroscopy), die Palladium als sichere Diffusionssperre ausweisen (Abb. 5).

Abb. 4: Ergebnisse aus dem Schertest an EPIG- und ISIG-Oberflächen

Abb. 5: Diffusionsverhalten von EPIG im Vergleich zu anderen Schichtsystemen

4 Zusammenfassung

Nickel wird im Bereich der Elektrotechnik vor allem als Diffusionssperre in Kombination mit Gold und Kupfer benötigt. Allerdings können sich bei Feinstleitern oder hochflexiblen Substraten Probleme ergeben, und zwar bezüglich der darstellbaren Isolationswiderstände zwischen den metallisierten Kupferbahnen und durch Rissbildung bei der Weiterverarbeitung der Schaltungsträger. Bei Anwendungen im Hochfrequenzbereich und der Medizintechnik sind zudem Materialeigenschaften wie Leitfähigkeit und Verträglichkeit der eingesetzten Stoffe mit dem menschlichen Körper oder Stoffwechsel von entscheidender Bedeutung. Als Alternative bieten sich daher Zwischenschichten aus Silber oder Palladium an. Die Schichtkombinationen zeigen eine sehr gute Bond- und Lötfähigkeit und sind aufgrund der sehr geringen Gesamtschichtdicken von weniger als 1 µm unkritisch bezüglich der Bildung von Kurzschlüssen zwischen den Leitern. Die Schichten behalten ihre Eigenschaften auch nach Auslagerung oder bei Temperaturbelastungen bis 250 °C und eignen sich damit auch sehr gut, wie hier ausführlich diskutiert, für die Mischbestückung von Schaltungsträgern (SMT und COB).

Literatur

[1] A. Stütz und R. Fischer: PLUS Nr. 7, 2014

[2] N. Kanani: Chemische Vernickelung; 1. Auflage, 2007, Eugen G. Leuze Verlag

[3] B. Endres: Multifunktionelle Oberflächen für die Verbindungstechnik in der Elektronik und Mikrosystemtechnik; in: Jahrbuch Oberflächentechnik 2009, Band 66, Eugen G. Leuze Verlag

[4] H. Kaiser: Edelmetallschichten; 1. Auflage, 2002, Eugen G. Leuze Verlag

Hintergrundinformation zu Aufbau- und Verbindungstechniken in der Elektronik

Thermokompressions- und Thermosonicbonden

Das Thermokompressionbonden ist ein Kontaktierungsprozess, bei dem durch Druck und Temperatur eine stoffschlüssige Verbindung zwischen Bump und Pad-Metallisierung erzeugt wird. Zum Einsatz kommt dieses Verfahren in der Flip-Chip-Montage, wobei Bump und Substrat in der Regel aus Gold beziehungsweise einer Goldlegierung bestehen. Ein alternativer Prozess, bei dem sich die Parameter Temperatur und Druck vermindern lassen, ist das Thermosonic-Bonden. Bei diesem Spezialverfahren wird die Reduzierung der beiden Parameter durch einen zusätzlichen Energieeintrag mittels Ultraschallanregung erreicht.

Bei beiden Techniken lassen sich die benötigten Stud Bumps in einem dem Ball-Wedge-Bonding entstammenden Prozess auf den Flip Chip aufbringen. Hierbei wird der Draht elektrisch abgeflammt und die dadurch entstandene Kugel mittels Bondkraft, Ultraschall und Temperatur auf der Kontaktfläche fixiert. Derart präparierte Chips können durch Thermokompressionsbonden oder Thermosonicbonden flussmittelfrei auf die entsprechenden Substrate appliziert werden. Mögliche Basismaterialien sind chipseitig viele Halbleiter wie Silizium, Galliumarsenid (GaAs) und Indiumphosphid (InP) und substratseitig Keramik, Glas, Silizium und Leadframes. Beim Thermosonicbonden lassen sich auch organische Substrate, also Laminate und Flex verarbeiten, da durch den Einsatz des Ultraschalls die Bondtemperatur abgesenkt werden kann. Das Verfahren ist besonders geeignet für RF-Komponenten wie Mixer, Multiplexer oder SAW-Bauelemente, aber auch für optoelektronische Bauteile.

Drahtbonden

Das Drahtbonden stellt ein Standardverfahren zur elektrischen Kontaktierung in der Aufbau- und Verbindungstechnik dar, das in der Halbleitermontage vielfach eingesetzt wird. Anwendungen liegen beispielsweise in der Chip-on-Board-Technik, Leistungsmodul-Technologie, Hochfrequenztechnik oder in der Montage von Mikrosystemen. Bei diesem Verfahren wird die elektrische Verbindung in der Regel über Drähte aus Aluminium, Gold oder Kupfer hergestellt, die mit unterschiedlichen Techniken durch die zeitlich begrenzte Einwirkung von Druck, Temperatur und/oder Ultraschall im festen Zustand miteinander verbunden werden. Dabei nehmen die Kontaktstellen die Form eines Keiles (Wedge) oder einer Kugel (Ball) an. Als Standardverfahren wird bei Aluminium- oder aluminiumbeschichteten Drähten das Ultraschall (US)-Wedge/Wedge-Bonden angewendet, bei Gold- oder Kupferdrähten kommt in der Regel das Thermosonic (TS)-Ball/Wedge-Verfahren zum Einsatz.

Zu den Trends im Bereich des Drahtbondens zählen:

- Automatische Verarbeitung dünnerer Drähte bei verringerten Pitches: Fine Wire Bonding < 20 µm, Ultra Fine Pitch < 50 µm

- Neue Drahtmaterialien aus neuen Legierungen oder ummantelte Drähte (Al/Cu-Bimetalldrähte)

- Neue Endoberflächen insbesondere für multifunktionale Anwendungen: Chemisch-Ag, Ni/Pd/Au, Cu/Pd, oder Cu mit Schutzschichten

- Einsatz von Bondmaterialien für einen Temperaturbereich bis 250 °C

Flip-Chip-Montage

Bei der Flip-Chip-Montage wird ein Bare Die (Nacktchip) über Kontakthöcker, so genannte Bumps, direkt mit dem Substrat verbunden. In der Serienfertigung werden diese Bumps in der Regel galvanisch auf dem Wafer erzeugt, gegebenenfalls gefolgt von einem Umschmelzen der abgeschiedenen Lotzylinder zu kugelförmigen Bumps. Müssen einzelne Chips oder einzelne Wafer mit Bumps versehen werden, sind mechanische Verfahren zur Herstellung der Bumps infolge geringerer Einrichtungskosten besser geeignet (Stud Bumping).

Die mechanische Herstellung der Stud Bumps basiert auf einem Drahtbondprozess, bei dem der Draht mit einem Drahtbonder im Ball-Wedge-Verfahren aufgebracht wird. Nach der Erzeugung des Balls wird jedoch kein Wedge erzeugt, sondern der Draht direkt über dem Ball abgerissen. Teilweise werden die Bumps noch mit einem speziellen Werkzeug abgeflacht und auf eine gleichmäßige Höhe gebracht (Coining). In speziellen Bump-Bondern ist der Vorgang des Nivellierens im gleichen Arbeitsschritt wie das Aufbringen des Bumps möglich. Hierbei schert die Kapillare des Bondwerkzeugs den Bump auf einer definierten Höhe ab. Als Endmetallisierung können alle drahtbondfähigen Oberflächen bearbeitet werden. Je nach verwendetem Drahtmaterial werden die Stud-Bump-Verfahren unterschieden (z.B. Gold Stud Bumping).

Quelle: Fraunhofer-Gesellschaft