Auf einen Mikrometer genau – mit moderner Lasertechnik lassen sich Resiste für Mikrokomponenten schnell und preisgünstig erstellen. Ein neu entwickeltes, besonders flexibles Lasersystem belichtet einzelne Trays direkt mit einem Laser.

Die enge Zusammenarbeit von LPKF Laser & Electronics mit der slowenischen Aresis und der Faculty of Mathematics and Physics der Universität Ljubljana öffnet den Zugang zu einem besonders kostengünstigen und schnellen Verfahren zum Strukturieren von mikroskaligen Komponenten. Mit der maskenlosen UV-Laserdirektbelichtung (Laser Direct Imaging, LDI) fotosensitiver Resiste erhalten klassische Maskenprojektionsverfahren einen leistungsfähigen Widerpart im Prototyping.

Viele Bereiche der wissenschaftlichen Forschung oder der industriellen Entwicklung profitieren von schnellen Prototyping-Verfahren wie LDI. Die Laser-Direktbelichtung hat ihre besonderen Voreile in sich schnell entwickelnden interdisziplinären Bereichen wie der Mikrofluidik. Dort gilt es, Labs-on-a-Chip für den Ersatz von flüssigen Bearbeitungsprozessen zu entwickeln, die derzeit meist mit Reagenzgläsern, Bechern und relativ großen Probemengen erfolgen. Die Miniaturisierung der Prozesse kommt mit sehr kleinen flüssigen Proben aus, erzeugt wenig Abfall, sichert schnelle Reaktionen, einen niedrigen Preis und Portabilität. Damit hat das LDI-Verfahren großes Potenzial in den Bereichen wie Medizin, Biologie, Chemie und Physik. Die breite Palette der möglichen Applikationen umfasst:

- Blut- und Zellanalysen

- breit angelegte Diagnostik und Screening-Tests in der Medizin

- Sensoren in der Chemie-, Bio-, Öko- und Waffentechnologie sowie der Automobilindustrie

- Synthese neuer und sehr reiner Chemikalien

- grundlegende physikalische Experimente

Mikrofluidische Komponenten herstellen

Die Größe typischer mikrofluidischer Systeme liegt in der Größenordnung von wenigen Quadratzentimetern. Sie bestehen aus Miniaturkanälen und Reaktionskammern, typischerweise mit Abmessungen zwischen 1 µm bis über 100 µm. Darüber hinaus weisen sie weitere Mikrokomponenten wie Pumpen, Ventile, Elektroden und Wellenleiter auf. Über Silikonschläuche nimmt die mikrofluidische Schaltung Kontakt mit der Außenwelt auf.

Mikrofluidikgeräte setzen typische Schichtdicken zwischen wenigen 10 nm und mehr als 100 µm auf, eine größere Bandbreite als in der Halbleiter-Lithografie. Für ihre Herstellung haben sich drei Verfahren etabliert: die Maskenlithografie, das Laser Direct Imaging (LDI) sowie das Elektronenstrahlschreiben.

Bei der derzeit vorherrschenden Maskenlithografie deckt eine undurchlässige Maske Teile eines Resists ab. Die nicht abgedeckten Flächen werden mit UV-Licht fotochemisch aktiviert. Beim anschließenden Entwicklungsprozess wird diese Struktur entweder entfernt oder bleibt im Gegenteil stehen – je nach Verfahren und Resistmaterial. Die Maskentechnik erfordert hochreine und planare Oberflächen, hochpräzise Masken und ein aufwändiges Equipment zur Positionierung dieser Masken. Damit empfiehlt sich der Einsatz insbesondere bei der Großserienproduktion. Bei sich häufig ändernden Layouts oder geringen Stückzahlen ist dieses Verfahren meist zu aufwändig.

Vom Computer in die Praxis: Die Direktbelichtung mikrofluidischer Substrate dauert wenige Minuten bis zu einigen Stunden

Das Laser Direct Imaging verzichtet auf eine Maske. Ein scannergeführter Laserstrahl schreibt Strukturen direkt auf das fotoempfindliche Resist. Wie beim Maskenverfahren findet auch hier eine Entwicklung statt. Sie erfolgt analog zur Maskenlithografie. Präzision und Scannergeschwindigkeit reichten in der Vergangenheit nicht aus. Der neu vorgestellte LPKF-ProtoLaser LDI beseitigt diese Nachteile. Weil keine Masken erforderlich sind, bietet sich diese Methode auch für das Prototyping mit häufig wechselnden Designs und Strukturen an.

Das Elektronenstrahlverfahren schreibt Strukturen ähnlich wie der UV-Laser direkt in ein Resist. Der Elektronenstrahl erreicht Auflösungen zwischen 20 nm und 50 nm. Allerdings benötigt er spezielle Resiste, leitfähige Substrate, ein Hochvakuum und außerordentlich viel Zeit: Die Strukturierung eines Quadratzentimeters kann Tage oder Wochen dauern. Diese langen Zeiten machen das Verfahren anfällig für Strahlabweichungen und andere Schwankungen. Aufgrund der hohen Zeitforderung und der hohen Kosten kommt diese Technologie in erster Linie für extrem kleine Flächen oder für zeitunkritische, aber hochpräzise Maskenerstellung zum Einsatz.

Verfahren im Vergleich

Alle genannten Verfahren lassen sich in Multilayer-Prozessen verwenden und können sowohl positive als auch negative Bilder erzeugen, je nach gewählter Chemie.

Jedes dieser Verfahren hat Vor- und Nachteile. Die Mikrostrukturen funktionieren entweder selbst als Komponente oder dienen der weiteren Verarbeitung, wie dem Ätzen von Mustern in Substrate oder in Metalle. Die positiven Strukturen lassen sich direkt einsetzen, negative Strukturen sind Schablonen für die Reproduktion – zum Beispiel als Vorlagen für das Gießen mit Polydimethylsiloxan (PDMS). PDMS ist ein weiches, elastisches Material, dass sich den Strukturen ausgezeichnet anpasst und hervorragende Repliken produziert, einschließlich Sub-Mikrometerdetails.

Die Maskenlithografie besitzt ihren Vorteil im hohen Durchsatz in der industriellen Fertigung. Aufgrund der erforderlichen hochpräzisen Projektionsmasken wird sie mit zunehmender Anzahl an Strukturierungen und Designänderungen unwirtschaftlich: ein wichtiger Aspekt bei Prototypen oder Kleinserien. Die Herstellung der Masken ist zeit- und kostenaufwändig, auch die Kosten der Vorrichtungen zur Ausrichtung der Masken können für kleinere Forschungs-und Entwicklungslabors ein Ausschlusskriterium sein.

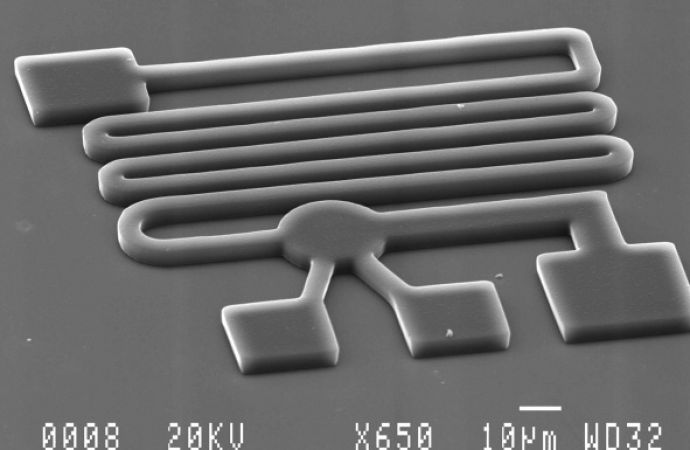

Eine Doppellayer-Struktur mit einer Mikropumpe und Elektroden zur Durchflusskontrolle, bei der die Kanäle 6 µm breit sind mit einem Durchmesser der Zentralkammer von 12 µm (B. Kavcic et al., Applied Physics Letters, 2009)

Die Elektronenstrahlstrukturierung erreicht die höchste Auflösung und Präzision, fordert aber teures Equipment und viel Zeit bei der Herstellung. Schon die erforderlichen Upgrades für vorhandene Elektronenmikroskope kosten derzeit ab 100 000 Euro, die Anschaffung eines Elektronenmikroskops selbst geht weit darüber hinaus.

In Tabelle 1 sind einige Eigenschaften der drei Mikrofluidik-Lithografieverfahren vergleichend aufgeführt. Der Zeitaufwand bei der Maskenlithographie berücksichtigt auch die Zeit zur Maskenherstellung.

Tab. 1: Bewertung von Verfahren zur Feinststrukturierung von 1 (Bestwert) bis 3 (schlechteste Bewertung)

|

Aspekt |

Masken- |

ProtoLaser LDI |

Elektronen- |

|

Systemkosten |

2 |

1 |

3 |

|

Flexibilität |

3 |

1 |

2 |

|

Detailgröße (kleinstes Detail) |

2 |

2 |

1 |

|

Wiederholgenauigkeit |

3 |

1 |

1 |

|

Zeitaufwand |

2 |

2 |

3 |

Laser Direct Imaging

als innovative Mikrotechnik

Die vom LPKF-ProtoLaser LDI realisierte Direktbelichtung fotosensitiver Resiste schließt eine Lücke zwischen den beiden bisher etablierten Verfahren und bietet eine Reihe ihrer Vorteile. Die damit zu erzielende Präzision übertrifft die von Systemen zur Maskenprojektion im gleichen Investitionsbereich. Der Investitionsbedarf fällt deutlich geringer aus, als bei der Elektronenstrahllithografie und bei den meisten hochpräzisen Mask-Alignment-Systemen. Mit einer minimalen Auflösung von nur 1 µm deckt der ProtoLaser LDI die Anforderungen anspruchsvoller Mikrofluidiken ab und reduziert die Herstellungszeit erheblich. Die Auflösung von nur 1 nm erlaubt die Strukturierung von Elementen mit Stegen von deutlich weniger als 1 µm. Die Glättung der Seitenwände im Bereich eines Nanometers macht dieses Verfahren auch für anspruchsvolle Applikationen interessant, wie zum Beispiel Mikroresonatoren.

Unterschiedliche Zylinder aus SU8 herausgearbeitet, mit höchster Präzision bei einem extremen Aspect Ratio

Die Belichtung der Substrate erfolgt mit einem fokussierten TEM00 UV-Laserstrahl mit einer Wellenlänge von 375 nm. Sie ist für gängige i-Line UV Resists gut geeignet. Je nach Präzisions- und Geschwindigkeitsanforderung der Anwendung lässt sich der Laserfokus zwischen 1 µm und 3 µm (softwaregesteuert) wählen, die Stege können schmaler ausfallen.

Die Umschaltung des Laserfokus vergrößert das Anwendungsgebiet – andere Verfahren benötigen für jede Strukturbreite separate Bearbeitungsköpfe. Die integrierte Positionier- und Fokuskamera erweitert das Spektrum noch einmal. Sie hilft bei der Feinpositionierung der Substrate, unterstützt die Inspektion im laufenden Prozess und erlaubt das Herausnehmen und Modifizieren des Trays bei komplexen seriellen Verfahren.

Der LPKF-ProtoLaser LDI verfügt über einen speziellen Laserscanner mit akusto-optischen Deflektoren. Er kommt ohne bewegliche Teile aus und ermöglicht 2D-Strahlabtastungen bei sehr hohen Geschwindigkeiten. Bei einer Pulsfrequenz von 100 kHz erreicht der Laser eine Genauigkeit von besser als 1 nm. Selbstkalibrierung, Autofokus und Stitching-Mechanismen automatisieren den Prozess und ermöglichen die schnelle und mühelose Herstellung von großen Proben.

Kompakt und leistungsstark: Der LPKF ProtoLaser LDI lässt sich einfach bedienen

Das geschlossene, kompakte Desktop-System kommt mit einem Footprint von 65 x 65 cm aus. Das Gerät wird mit Standardkassetten mit einer Substratgröße von bis zu 100 mm x 100 mm bestückt. Nach dem Einlegen der Substratcartridge wird der gesamte Prozess über einen PC mit USB-Interface gesteuert. Als Basis für die zu belichtenden Schaltungen dienen meist CAD-Daten. Die mit dem Gerät ausgelieferte Systemsoftware lässt sich in einer Standard-CAD-Umgebung einsetzen oder sie importiert und passt DXF- und DWG-Daten aus allen gängigen CAD-Systemen an. Die Software kann jedem Element der Struktur Belichtungseigenschaften zuordnen, dient der Ausrichtung der Proben und steuert die Ausführung der Mikrostrukturierung an sich.

Der ProtoLaser LDI nutzt eine externe Kühlung, um die vorgesehenen Präzisionswerte mit einem thermischen Gleichgewicht im System einzuhalten. Er kommt ohne spezielle Wartung aus und arbeitet verschleißfrei.

Die Mikrofluidik ist nicht das einzige Anwendungsgebiet. Der ProtoLaser LDI eignet sich auch für die Herstellung von MEMS, BioMEMS, integrierten Optiken oder für photonische Experimente mit mikroskaligen Strukturen, in denen in der Regel herkömmliche UV-Lithografie angewendet wird.

LPKF

Die LPKF Laser & Electronics AG produziert Maschinen und Lasersysteme, die in der Elektronikfertigung, der Medizintechnik, der Automobilindustrie und bei der Herstellung von Solarzellen zum Einsatz kommen. Rund 20 Prozent der Mitarbeiter sind im Bereich Forschung und Entwicklung beschäftigt.

Kontakt

E-Mail: malte.borges@lpkf.com

LPKF Laser & Electronics AG

Osteriede 7, D-30827 Garbsen

- www.lpkf.de