Für den Aufbau von mikrotechnischen Apparaten werden unter anderem strukturierte Bleche verwendet. Diese können durch den Einsatz des Laser- und Diffusionsschweißens verbunden werden. Beim Diffusionsschweißen werden derartige Strukturen in der Regel gestappelt und im Hochvakuum bis auf Temperaturen unterhalb des Schmelzpunktes aufgeheizt. Ein weiteres Verfahren ist das Laserschweißen, bei dem mittels Lichtleiter hohe Energien auf kleine Flächen fokusiert werden und somit hohe Schweißgeschwindigkeiten erreichbar sind. Kriterien für die Schweißqualität sind beispielsweise Gasdichtheit oder die Erhaltung der Geometrien der Teile.

Use of Lasers and Diffusion Welding to form Microtechnical Equipment

In the construction of microtechnical devices, patterned sheets of metal are often used. These can be bonded together using laser technology and diffusion welding. In the latter case, the structured metal sheets are usually stacked and, under high vacuum, heated to a temperature just below the melting point. An alternative process is laser welding. In this case, using a light pipe, high energy densities are focused on a small area, thus ensuring very rapid welding. Criteria used to assess weld quality include tests for gas tightness or ensuring that welded assemblies maintain their geometry.

Mikroverfahrenstechnische Apparate werden oft aus einer großen Anzahl mikrostrukturierter Bleche aufgebaut. Die Strukturierung erfolgt mittels Mikrozerspanung wie Fräsen oder Sägen oder in Abhängigkeit der verwendeten Werkstoffe durch einen Lithografieprozess und nachfolgendes chemisches Ätzen.

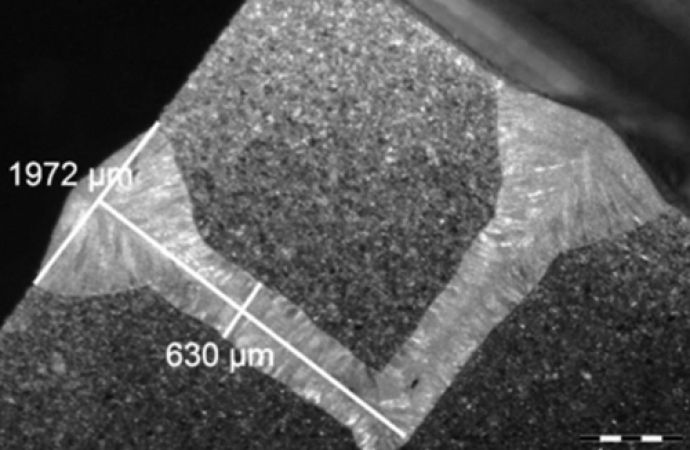

Die Lagen werden gestapelt und können entweder durch Laser- oder Diffusionsschweißen verbunden werden. Während das Laserschweißen inzwischen weite Verbreitung in der Industrie gefunden hat, führt das Diffusionsschweißen ein Nischendasein: Aufgrund des hohen apparativen Aufwandes, des geringen Durchsatzes und der damit verbundenen hohen Kosten wird es nur für Spezialanwendungen eingesetzt. Die Verbindungsbildung findet meist ohne schmelzflüssige Phase bei etwa 80 % der Schmelztemperatur des Werkstoffes unter Hochvakuum statt. Dabei müssen für jeden Werkstoff die Parameter Temperatur, Flächenpressung und Schweißdauer optimiert werden, um einerseits eine stoffschlüssige Verbindung und andererseits aber auch akzeptable Verformungswerte sicherzustellen [1]. Im Idealfall entsteht ein monolithisches Bauteil bei dem die ehemalige Lagenstruktur nicht mehr erkennbar ist (Abb. 1) und dessen mechanische Werkstoffkennwerte dem Grundwerkstoff mit gleicher Wärmebehandlung entsprechen.

|

|

Abb. 1: Diffusionsgeschweißter mikroverfahrenstechnischer Apparat aus Kupfer

Ein unschätzbarer Vorteil ist die Erzeugung vollflächiger Verbindungen auch innenliegender Strukturen. Damit wird die Passagentrennung, zum Beispiel für Kühlzwecke, in mikroverfahrenstechnischen Apparaten mit Abfuhr sehr großer Wärmemenden bei kleinen Bauteilvolumina möglich. Auch sehr stark exotherme Reaktionen können so beherrscht und von Batchprozessen in kontinuierliche Betriebsweise überführt werden.

Beim cw-Laserschweißen entsteht ab einer Energiedichte von etwa 1 MW/cm² ein Metalldampfplasma, welches zum sogenannten Tiefschweißeffekt führt [2, 3]. Die Nahtgeometrie kann durch die Wahl der Parameter Leistung, Geschwindigkeit und Fokuslage in weiten Grenzen variiert und so jedem Anwendungsfall angepasst werden. Bei Festkörperlasern ist das Ergebnis zudem abhängig vom Durchmesser des Lichtleitkabels: Für kleine Durchmesser des Lichtleitkabels und kurze Brennweiten ist der Einfluss des technologischen Parameters Fokuslage sehr stark.

Für das gepulste Laserschweißen sind die Auswahlmöglichkeiten an verschiedenen Parametern noch deutlich umfangreicher: Durch Anpassung des streckenabhängigen aber auch des zeitabhängigen Energieeintrags kann die Nahtgeometrie sowie die thermische Belastung von Bauteilen gesteuert werden [4]. Besonders filigrane Gehäusestrukturen werden vorzugsweise gepulst geschweißt.

Auch beim Laserschweißen haben werkstoffabhängige Besonderheiten, wie stark unterschiedliche Wärmeleitfähigkeiten und Schmelzpunkte, einen großen Einfluss auf die Ausprägung des Nahtquerschnitts. Legierungen mit großem Temperatur-Erstarrungsintervall sind anfällig für Heißrisse.

Mittlerweile sind flexible und leistungsstarke Festkörperlaser verfügbar, die Aspektverhältnisse der Naht erzielen, die bisher dem Elektronenstrahlschweißen vorbehalten war, ohne den Nachteil des dafür erforderlichen Vakuums zu besitzen (Abb. 2).

|

|

|

|

Abb. 2: Verbunde aus einer Laserschweißung: sehr flache und breite Naht (oben links); dreieckiger Nahtquerschnitt (oben rechts); tiefe und schmale Naht mit Aufweitung an der Oberfläche durch beginnende Wärmeleitung aufgrund geringer Schweißgeschwindigkeit (unten links); sehr schmale Naht mit rechteckigem Querschnitt (unten rechts)

Bei Anwendung einer Anlagenkonfiguration aus einer TruLaser Cell 3010 und einem TruDisk 3001 können bei 3 kW Leistung mit einem 100 µm-Lichtleitkabel in Edelstahl Einschweißtiefen von mehr als 5 mm bei einer Geschwindigkeit von 1 m/min erzielt werden. Für sehr hohe Schweißgeschwindigkeiten bis zu einigen zehn Metern pro Minute geht der Einfluss der Wärmeleitung auf die Nahtgeometrie verloren und es entstehen auch an der Oberfläche sehr schmale Nähte.

Mit dem Laser können sehr feine Nähte mit eng begrenzter Wärmeeinflusszone erzeugt werden. So wurde in Abbildung 3 ein Multilagenstapel mit zwei Passagen aus mehreren hundert dünnen Blechen in drei Teilstapeln am Umfang hochvakuumdicht verschweißt. Die Gesamtlänge der Schweißnähte betrug etwa 100 m. Für den Erfolg war auch die Abfolge der Schweißungen bedeutsam, da durch einen gewissen Nahtaufwurf durch die Schwindung an anderer Stelle Spalten zwischen den Einzelblechen entstehen.

|

|

|

|

Abb. 3: Prinzipieller Aufbau der Schweißungen eines Multilagenstapels (oben) sowie im Detail (unten,l inks); Rechts die Ansicht des lasergeschweißten Multilagenstapel aus etwa Blechen mit Dicken von 0,63 mm bzw. 1 mm (Reaktions- bzw. Kühlpassage, Restbodendicke je 0,5 mm)

Generell ist die Spaltüberbrückbarkeit beim Laserschweißen schlecht, weshalb eine gute Passgenauigkeit der Teile essentiell ist [5]. Beim Durchschweißen mehrerer Lagen muss großer Wert auf entsprechende Spannmittel gelegt werden, da Luftspalte den Wärmeübergang erheblich beeinträchtigen können (Abb. 4).

Abb. 4: Thermische Isolation bei der Durchschweißung mehrerer Lagen aufgrund von Spalt zwischen den einzelnen Lagen

Auch Sintermetalle, die beispielsweise als Membranträger zur Gastrennung dienen, können mittels Durchschweißung gut integriert werden (Abb. 5). Zur Integration dünner Sintermetallfritten in Rahmenstrukturen mittels I-Stoß werden hingegen sehr breite aber flache Nahtquerschnitte benötigt, um Spalte füllen und überbrücken zu können. Eine besondere Herausforderung besteht in der Begrenzung des thermischen Verzugs, damit die Sintermetallfritten ohne Fehlorientierung eingeschweißt und anschließend gleichmäßig mit einer keramischen Diffusionssperrschicht beschichtet werden können. Diese Keramikschicht muss einen vergleichbaren thermischen Ausdehnungskoeffizienten wie das Substrat besitzen. Bewährt hat sich Zirkonoxid.

Abb. 5: Integration poröser Sintermetallfritten mittels Durchschweißung (links) und Integration einer porösen Sintermetallfritte mit I-Stoß (Crofer 22 APU, 1.4760) (rechts)

Bei gutem thermischen Kontakt durch optimale Schichtenanlage können aber auch sehr dünne metallische Membranen integriert werden. Bei Mischung von ferritischen und austenitischen Edelstähle (Abb. 6 links) tritt Rissbildung auf, wodurch die Anbindung der Palladiummembran komplett verhindert wird. Dies wird durch einen vollständig austenitischer Aufbau vermieden (Abb. 6 rechts), wobei die eingesetzte Palladiummembran gut angebunden wird und die Schweißnaht rissfrei ist [6].

|

|

Abb. 6: Integration einer dünnen Palladiummembran mit Stützsieben

Kontakt

- thomas.gietzelt@kit.edu

Literatur

[1] T. Gietzelt, V. Toth, A. Hüll, F. Messerschmidt, R. Dittmeyer: Systematic Investigation of the Diffusion Welding Behavior of the Austenitic Stainless Steel 304 (1.4301); Advanced Engineering Materials, online seit 12.05.2014

[2] H. Hügel, T. Graf: Laser in der Fertigung: Strahlquellen, Systeme, Fertigungsverfahren; Wiesbaden: Vieweg+Teubner, 2009

[3]. F. Rick: Simulationsgestützte Gestaltung von Produkt und Prozess am Beispiel Laserstrahlschweißen; Dissertation TU München, H. Utz-Verlag, 2001, ISBN3-8316-0008-2

[4] T. Gietzelt, T. Wunsch, L. Eichhorn, R. Dittmeyer: Impact of Different Parameters for Pulsed Laser Welding of the Austenitic Stainless Steel 304; CET, in Druck, 2015

[5] R. Hack: Praxisbericht Stahl- und Aluminiumlaserschweißen ohne Zusatzmaterial; Suttgarter Lasertagung 2005, Wiley-VHH, ISBN 3-527-40553-4, S. 83ff, 2005

[6] T. Gietzelt, L. Eichhorn, T. Wunsch: Laserschweißen in der Mikroverfahrenstechnik; Vortrag 9. Jenaer Lasertagung 20./21.11.2014, DVS-Berichte Bd. 307, ISBN 987-3-945023-04-4, S. 50-56, 2014