Grate und Späne lassen sich bei praktisch keinem in der Serienproduktion eingesetzten Fertigungsverfahren vermeiden. Bei Qualitäts- und Präzisionsteilen ist die Entfernung dieser Fertigungsrückstände heute ein Muss. Es sind dabei einerseits immer höhere Anforderungen an die Entgratqualität und Prozesssicherheit zu erfüllen, andererseits muss der Entgratprozess zunehmend wirtschaftlicher durchgeführt werden.

Ob spanend, umformend oder urformend hergestellt – die Entgratung von Bauteilen zählt üblicherweise nicht zu den Kernkompetenzen der Teilehersteller. Daher wird die Entfernung der Fertigungsüberbleibsel häufig noch als notweniges Übel gesehen, das die Stückkosten erhöht. Durch weiter steigende Anforderungen an die Qualität und Funktionalität von Produkten gewinnen zwischen- und nachgelagerte Prozesse wie die Entgratung jedoch immer mehr an Bedeutung – und das branchenübergreifend. Hinzu kommt, dass Bauteile immer komplexere Geometrien aufweisen, aus neuen Werkstoffen oder Materialkombinationen hergestellt werden. Dies macht auch beim Entgraten den Einsatz optimal an die vielfältigen Gratanforderungen angepasster sowie prozesssicherer Technologien erforderlich. Ansonsten leidet nicht nur die Produktqualität, sondern auch die Wirtschaftlichkeit.

Prozesssicherheit und Kosten – eine Frage des Verfahrens

Die stetig steigenden Anforderungen an die Prozesssicherheit in der Fertigung und die Produktqualität sowie der Kostendruck im globalen Wettbewerb erfordern eine wirtschaftlichere Durchführung der Fertigungsschritte Entgraten, Verrunden und Polieren. Gleichzeitig ist eine gleichbleibend hohe Qualität reproduzierbar zu gewährleisten. Dafür haben sich verschiedene Verfahren wie etwa das automatisierte Bürstentgraten, Entgraten mit speziellen, in die Bearbeitungszentren integrierten Werkzeugen, Gleitschleifen und Hochdruckwasserstrahlen etabliert. Zahlreiche dieser Verfahren wurden in den letzten Jahren weiterentwickelt und neue Technologien auf den Markt gebracht.

Beim Hochdruck-Wasserstrahlentgraten entfernen CNC-positionierte Düsen mit einem HD-Wasserstrahl von bis zu 50 MPa Späne und Grate aus Quer- und Gewindebohrungen, Tiefbohrlöchern sowie aus dem Werkstückinneren (Bild: Zippel)

Gleitschleifen in neuer Dimension

Verschiedene Entwicklungen wie beispielsweise das Schleppschleifen und das sogenannte Surf- oder Stream-Finishen ermöglichen beim Gleitschleifen die prozesssichere und wirtschaftliche Chargen-Bearbeitung beschädigungsempfindlicher Bauteile, die bisher nur kostspielig und nicht reproduzierbar manuell beziehungsweise mit sehr hohem Aufwand maschinell entgratet, geschliffen, poliert oder geglättet werden konnten.

Beim Schlepp-Finishen werden die Teile auf Werkstückhalterungen gespannt und diese durch einen Behälter mit Schleif- oder Polierkörpern geschleppt. Die gleichmäßige und allseitige Umströmung der Werkstücke durch die Schleif- beziehungsweise Polierkörper führt zu einer effektiven und doch schonenden Bearbeitung. Dabei wird auch bei Werkstücken mit komplexer Geometrie innerhalb relativ kurzer Zeit ein optimales, reproduzierbares Bearbeitungsergebnis in Handmade-Qualität erzielt.

Beim Surf-Finishen, bei dem das Werkstück durch einen Roboter im mit Schleifmedium gefüllten, rotierenden Arbeitsbehälter geführt wird, können bestimmte Bereiche selektiv oder durch unterschiedliche Positionen des Roboterarms verschiedene Radien bearbeitet werden (Bild: Rösler)

Noch einen Schritt weiter geht das Surf- oder Stream-Finishing. Dabei taucht ein Roboter das Werkstück positionsgenau in den rotierenden und mit Schleifmedium gefüllten Arbeitsbehälter und führt es präzise. Dadurch können bestimmte Bereiche selektiv oder durch unterschiedliche Positionen des Roboterarms verschiedene Radien bearbeitet werden. Während das Bauteil gezielt im Schleifmedium surft, entsteht durch die Rotation des Arbeitsbehälters ein hoher Schleifdruck. Daraus resultiert eine intensive, prozesssichere Bearbeitung und ein bedarfsgerechtes Oberflächenfinish in sehr kurzen Taktzeiten.

Tausende Grate minutenschnell prozesssicher entfernen

Eine effiziente und reproduzierbare Chargenbearbeitung ermöglicht auch das thermische Entgraten (TEM). Es eignet sich für Bauteile aus nahezu allen metallischen Werkstoffen und aus Thermoplasten, bei denen innen- und außenliegende Grate selbst an sehr schwer zugänglichen Stellen zu entfernen sind. Für das Entgraten werden die Teile in der Anlage platziert, die verschlossen wird. Über ein Gasdosiersystem wird ein genau definiertes Gasgemisch in die Entgratkammer geleitet und durchströmt das gesamte Bauteil beziehungsweise die komplette Charge. Nach der Zündung kommt es zu einer vollständigen Verbrennung aller Innen- und Außengrate, wobei die Gratwurzeln versiegelt werden. Ein Werkstoffabtrag an der Oberfläche findet nicht statt. Da der Prozess lediglich wenige Millisekunden dauert, erwärmen sich die Werkstücke nur unwesentlich. Mit dem TEM lässt sich die Entgratqualität scharfkantig/gratfrei prozesssicher erzielen. Eine leichte Kantenverrundung ist abhängig vom Werkstoff möglich. Limitiert ist der Einsatz des Verfahrens durch die Bauteilgröße und wenn eine gezielte Kantenverrundung beim Entgraten gefordert wird.

Beim Strömungsschleifen erfolgt die Bearbeitung mit Schleifkörnern, die in eine polymere Kunststoffmasse mit definierter Viskosität eingebettet sind (Bildquelle: Perfect Finish)

Entgraten mit Zusatzfunktion

Die berührungslos arbeitende elektrochemische Bearbeitung (ECM) basiert auf dem Prinzip der Elektrolyse. Eine Elektrode wird als Werkzeug kathodisch gepolt an eine Gleichstromquelle angeschlossen. Die andere Elektrode ist das anodisch gepolte Werkstück. In einer wässrigen Elektrolytlösung erfolgt zwischen Kathode und Werkstück ein Ladungsaustausch, der das Werkstück gezielt bearbeitet. Auf diese Weise lassen sich einerseits schwer zugängliche Bereiche wie Kanten, Hinterschnitte, innenliegende Bohrungsverschneidungen und Taschen an genau definierten Werkstückbereichen präzise und prozesssicher entgraten. Gieß-, Press- und Schmiedegrate können ebenfalls entfernt werden. Andererseits ermöglicht ECM, beispielsweise Konturen, Kanäle, Nuten und Auskesselungen reproduzierbar in höchster Präzision ohne thermische oder mechanische Belastung herzustellen. Das ECM-Verfahren erfüllt dadurch die immer häufiger gestellte Forderung nach einer gratfreien Bearbeitung – und das mit einer hohen Oberflächengüte.

Sie ist auch ein Merkmal des Druckfließläppens, alias Stömungsschleifen, mit dem sich Ra-Werte kleiner 0,01 µm erzielen lassen. Das Verfahren kommt für das wirtschaftliche Entgraten, Kantenverrunden und Polieren von Innen- und Außenflächen anspruchsvoller Bauteile aus der Automobil- und Luftfahrtindustrie, dem Turbinenbau, der Medizin- und Fluidtechnik, Lebensmittelverarbeitung, dem Formen- und Werkzeugbau, allgemeinen Maschinenbau und weiteren Branchen zum Einsatz. Die Bearbeitung erfolgt mit Schleifkörnern, die in Art, Größe und Konzentration auf die jeweilige Aufgabe angepasst und in eine polymere Kunststoffmasse mit definierter Viskosität eingebettet sind. Dieses Schleifmedium wird durch hydraulisch angetriebene Kolben unter definiertem Druck in wechselnder Richtung durch beziehungsweise über den zu entgratenden Bauteilbereich geströmt.

Entgraten, Reinigen, Verrunden und Verfestigen der Oberfläche in einem Arbeitsschritt ermöglicht das so genannte Pinflow-Verfahren. Die zu bearbeitenden Werkstücke werden dafür in eine teilespezifische, als Behälter ausgeführte und mit Bearbeitungsmedium (kleine Stahlkugeln) gefüllte Vorrichtung im Bearbeitungsraum der Maschine gespannt. Vibratoren versetzen die Vorrichtung dann in horizontale Schwingungen, die eine Relativbewegung zwischen Werkstück und Entgratmedium erzeugen. Die dabei entstehende kinetische Energie der Stahlkugeln wird zur Bearbeitung der Außen- und Innenflächen auf das Werkstück übertragen, wobei auch an schwer zugänglichen Stellen ein Entgrateffekt hervorgerufen wird.

Kosten sparen durch Gratvorhersage und Gratminimierung

Insbesondere spanend hergestellte Werkstücke weisen häufig schwer zugängliche Entgratbereiche wie Hinterschneidungen, Schlitze, Nuten, innenliegende und sich kreuzende Bohrungen auf. Dabei wird der Grat mit zunehmender Komplexität des Werkstücks immer schwieriger erreichbar. Und doch kommt es auch hier darauf an, Grate zuverlässig, bedarfsgerecht und ohne negative Beeinflussung des Materials zu entfernen. Eine weitere Herausforderung stellen so genannte Sekundärgrate dar, die bei der Entfernung der Grate durch das Entgratwerkzeug entstehen.

Einen wesentlichen Beitrag zu einer prozesssicheren und effizienten Entgratung leistet ein Modell zur Gratvorhersage und -minimierung bei Werkstücken aus Stahl und aus Nichteisenmetallen. Es wurde von der Dr. Beier-Entgrattechnik auf Basis eines umformtechnischen Ansatzes der Gratentstehung für die praktische Anwendung entwickelt. Ziel ist es, der Produktionsplanung und Konstruktion durch eine praxisgerechte und schnelle Vorhersage der Gratentstehung ein Tool an die Hand zu geben, um Prozesse zu optimieren und effizienter zu gestalten. In das Modell fließen Beziehungen aus der Materialwissenschaft und der ingenieurmäßigen Betrachtung von Zerspan- und Umformprozessen ein. Die Gratentstehung wird hauptsächlich vom Spannungs-Dehnungsverhalten des Materials und den auftretenden Schneidkräften bestimmt. Das elastische und plastische Materialverhalten wird aus den Ergebnissen von Zugversuchen abgeleitet. Die Bestimmung beziehungsweise Festlegung der Schneidkräfte wird aus Beziehungen der Spantechnik bestimmt.

Hochgeschwindigkeitsentgraten – eine Frage des Werkzeuges

Insbesondere bei spanend gefertigten Werkstücken, die in großen Stückzahlen hergestellt werden, erfolgt die Entgratung am Ende der automatisierten Fertigung beziehungsweise nach einem Teilprozess. Unter Wirtschaftlichkeitsaspekten ideal ist, wenn das Entgraten im Bearbeitungszentrum beziehungsweise der CNC-Maschine vollautomatisiert in hoher Geschwindigkeit erfolgen kann. Um bei kurzen Taktzeiten den Fertigungsablauf nicht zu verlängern und eine gleichbleibend hohe Qualität sicherzustellen, sind einerseits zuverlässige, automatisierte und effektive Entgratmethoden erforderlich. Andererseits auf die Anwendung abgestimmte Spezialwerkzeuge, die auch bei komplexen Werkstücken mit schwer zugänglichem Grat ein anforderungsgerechtes Ergebnis ermöglichen. Darüber hinaus dürfen durch den Entgratprozess keine Sekundärgrate erzeugt werden. Für solche Anwendungen wurden spezielle HSD (High Speed Deburring)-Werkzeuge entwickelt. Bei diesen Werkzeugen wird die für das Schneiden erforderliche Kraft nicht durch Federelemente, sondern durch ein Druckmedium, beispielsweise die vorhandenen Kühlmittel-, Öl-, Druckluft oder MMS-Zuführungen, aufgebaut. Dieses System bietet den Vorteil, dass die Kraft an der Schneide über einen weiten Bereich der Schneidenauslenkung konstant bleibt. Die Schneiden werden innerhalb der Bohrung durch die Bohrungswand am weitesten eingedrückt. Da hier kein Grat vorhanden ist, würde eine hohe Kraft auf der Schneide zu einer Oberflächenänderung oder gar -beschädigung sowie unnötigem Verschleiß führen. Die HSD-Werkzeuge entfalten die höchste Kraft bei weit ausgefahrenen Schneiden, beispielsweise bei Bohrungskanten am Ein- oder Austritt, der zu entgratenden Kante der Querbohrung oder der eines Schlitzes. Also genau dort, wo die Kraft gebraucht wird, um zu entgraten und falls erforderlich eine Fase zu erzeugen. Die Werkzeuge ermöglichen ohne konstruktive Anpassung sowohl Vorwärts- und Rückwärtsentgraten als auch das Entgraten von Querbohrungen.

Bei den HSD-Werkzeugen wird die Kraft der Schneiden (rot) durch ein Druckmedium aufgebaut. Schneiden (oben) eingeklappt, ohne Druck, und (unten) durch Druck aktiviert (Bild: Dr.Beier Entgrattechnik)

Durch die Hauptbohrung können mit einem HSD-Werkzeug alle Querbohrungen sowie der Ein- und Austritt der Hauptbohrung zeitsparend in einem Arbeitsgang entgratet werden. Verschiedene Durchmesser der Querbohrungen, eventuell zu entgratender Schlitze oder Langlöcher spielen dabei keine Rolle. Gleichzeitig verhindern die speziellen Schneidenformen, dass der Grat nur umgebogen oder in die Querbohrungen gedrückt wird.

Neues Verfahren für gratfreie, sich kreuzende Öllochbohrungen

Noch in der Feldtestphase befindet sich das neue automatisierte Entgratverfahren CBD (Cross Bore Deburring) der Schweizer Heule Werkzeug AG. Es ist eine Weiterentwicklung des bewährten, modular aufgebauten COFA-Werkzeugsystems, bei dem in der neuesten Generation der Messerhalter und das Messer getrennt sind. Das neue COFA-Design sorgt sowohl für eine erhöhte Wirtschaftlichkeit als auch Produktivität und eröffnet ein breiteres Anwendungsfeld. Die Integration des Werkzeuges in das Bearbeitungszentrum oder die CNC-Maschine ermöglicht die Herstellung fertig entgrateter Werkstücke. Voreinstellungen am COFA-Werkzeug sind nicht erforderlich, das mechanisch sauber geführte Entgratmesser lässt sich einfach von Hand oder mit einer Vorrichtung einsetzen und auswechseln.

Das neue CBD-Verfahren ermöglicht die automatisierte Entgratung von sich kreuzenden Öllochbohrungen in beliebigem Bohrverhältnis und mit Durchdringungswinkeln deutlich kleiner 90° (Bild: Heule Werkzeug AG)

Das Funktionsprinzip gewährleistet die gleichmäßige, radiusförmige und sekundärgratfreie Entgratung mit definierter Schneide an ebenen und unebenen Bohrungskanten. Dabei erfolgt die Rückwärts- und Vorwärtsbearbeitung in einem Arbeitsgang ohne Umkehr der Spindeldrehrichtung und ohne aufwendiges Drehen des Werkstücks. Teiletoleranzen werden durch das Wirkprinzip des Werkzeugs automatisch kompensiert. Einsetzbar ist das COFA-Werkzeug auch bei Werkstücken aus schwer zerspanbaren Werkstoffen wie Edelstahl, Titan und Inconel ab einem Bohrdurchmesser von 2 mm – nach oben sind praktisch keine Grenzen gesetzt.

Begrenzt wird der Einsatz des COFA-Systems jedoch bei sich kreuzenden Bohrungen, deren Durchmesserverhältnis gegen 1:1 geht und deren Durchdringungswinkel kleiner 90° ist. Für solche Anwendungen, beispielsweise die Entfernung von innenliegenden, rückseitigen Graten in Öllochbohrungen, hat Heule das CBD-Verfahren entwickelt. Auch dieses Werkzeugsystem ist modular aufgebaut und lässt sich in die Bearbeitungsmaschine integrieren. Es verfügt jedoch über ein verändertes Wirkprinzip: Das Entgraten erfolgt hier achsial, vergleichbar mit dem Räumen, und der Vorschub radial. Dadurch macht es das CBD-Verfahren erstmals möglich, sich kreuzende Bohrungen in einem nahezu beliebigen Durchmesserverhältnis und mit einem Durchdringungswinkel deutlicher kleiner 90° automatisiert im Zerspanungsprozess mit definierter Schneide zu entgraten. Und dabei wird durch das rein mechanische Wirkprinzip eine hohe Prozesssicherheit erzielt. D. Schulz

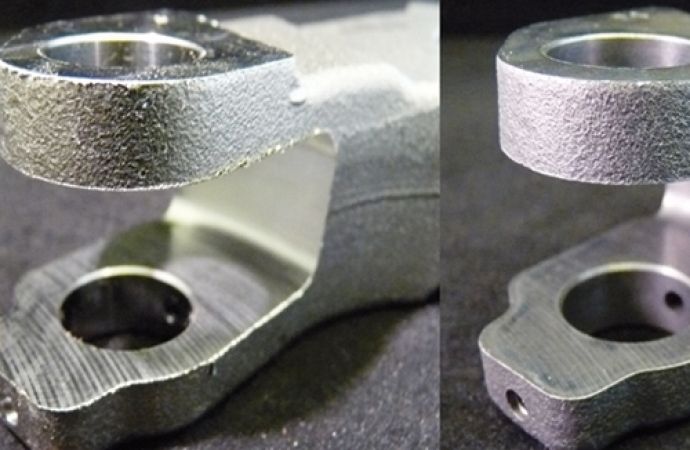

Text zum Titelbild: Das thermische Entgraten entfernt innerhalb weniger Millisekunden alle Grate (links) vollständig, wobei die Gratwurzel versiegelt wird (rechts) (Bild: ATL)

DeburringEXPO – Fachtagung und Fachmesse für Entgrattechnologie

Welche Verfahren ermöglichen eine prozesssichere und wirtschaftliche Entgratung? Welche neuen Technologien stehen für die Entgratung und das Polieren zur Verfügung? Welche Maßnahmen tragen dazu bei, Grate zu minimieren? Antworten auf diese und vielen weitere Fragen bietet die DeburringEXPO. Mit der Fachmesse für Entgrat- und Poliertechnologie hat die fairXperts GmbH & Co. KG eine Plattform geschaffen, auf der sich Anwender aus allen Branchen umfassend über entsprechende Technologien informieren können. Die 1. DeburringEXPO findet vom 13. bis 15. Oktober 2015 in der Messe Karlsruhe statt. Das Ausstellungsportfolio umfasst Anlagen, Systeme und Werkzeuge für das Bandschleifen, Bürsten, Strömungsschleifen (Druckfließläppen), Gleitschleifen, Strahlen mit festen und flüssigen Medien wie beispielsweise Hochdruckwasserstrahlen und CO2-Strahlen, Strahlspanen, magnetabrasives Feinentgraten, Ultraschallentgraten, chemisches Badentgraten, elektrochemisches Entgraten (ECM), Elektronenstrahlentgraten, thermisch-chemisches Entgraten (TEM), mechanisches Entgraten, Polierläppen, Polierhonen, elektrolytisches Polieren, Plasmapolieren, Laserpolieren, Tauch- und Bürstpolieren sowie Mess-, Prüf- und Analysesysteme.

- www.deburring-expo.com