Mittels der PVD-Technik können nahezu alle Werkstoffe haftfest mit Metallen oder metallischen Verbindungen beschichtet werden. Dies bietet beispielsweise für die Elektrotechnik, die Sensorik oder die Medizintechnik die Möglichkeit, Beschichtungen mit sehr guten Kontakteigenschaften oder antibakterieller Wirkung auf Metalle, Kunststoffe oder Keramiken abzuscheiden. Die Abscheidetechnologie ist umweltfreundlich und ressourcenschonend.

PVD Coating with Noble Metals for Medical Applications, Contact Technology and Sensors

Using PVD, virtually all material substrates can be coated with metals or metallic compounds having excellent adhesion. Thus for example in electronics, with sensors or in medical applications, coatings with good contact properties or antibacterial properties can be formed on metals, plastics or ceramic substrates. The deposition technology is environmentally friendly and makes efficient use of raw materials.

1 Einleitung

Der Einsatz von PVD-Beschichtungsverfahren (Physical Vapour Deposition) mit den Varianten Aufdampfen, Kathodenzerstäuben (Sputtern) oder Ionenplattieren [1, 2] bietet den Vorteil, dass sich auch Komponenten, die aus nichtleitenden Substraten wie Kunststoff, Keramik und Glas hergestellt sind, haftfest beschichten lassen. Auch die mit klassischen galvanischen Verfahren kaum metallisierbaren Titan-Basiswerkstoffe können durch PVD-Verfahren beschichtet werden.

Außerdem können Schichten aus Materialien hergestellt werden, die sich galvanisch nicht abscheiden lassen (z.B. Wolfram, Titan, Aluminium oder Legierungen aus Metallen und Verbindungen wie Titannitrid (TiN)). Reaktive Metalle wie Titan, Chrom oder Nickel sind als Haftvermittler hervorragend wirksam, aber nur wenn sie unter Ausschluss von Sauerstoff als dünne Zwischenschicht aufgebracht werden können, was durch den Vakuumbeschichtungsprozess implizit gewährleistet ist.

Im Folgenden wird das Prinzip der Sputtertechnik kurz erläutert und einige Anwendungsbeispiele aus der Praxis vorgestellt, die die vielfältigen Einsatzgebiete von PVD-Schichten sowie die Möglichkeiten der

Beschichtungstechnik aufzeigen.

2 Sputtertechnik

Beim Kathodenzerstäuben (Sputtern) treten im Wesentlichen drei physikalische Prozesse auf (Abb. 1): In einem Edelgas (typischerweise Argon) wird bei einem Druck von etwa 1 Pa (10-5 bar) eine Gasentladung gezündet, wobei die Argonatome durch hochenergetische Elektronen ionisiert werden (Ionisation). Die entstandenen Argonionen werden im elektrischen Feld beschleunigt und treffen mit hoher Geschwindigkeit auf die Kathode (Target) aus dem Schichtwerkstoff auf und zerstäuben diesen (dieser Prozess hat die Bezeichnung Sputtern). Die aus dem Target herausgeschlagenen, Metallatome kondensieren dann auf dem gegenüberliegenden Substrat und bauen dort die gewünschte Schicht auf (Beschichtung). Bei Zugabe entsprechender Gase, die mit den Metallatomen am Substrat reagieren, lassen sich auch Verbindungen (z.B. TiN, TiC oder TiAlN) abscheiden.

Abb. 1: Sputterprinzip

Durch Umkehrung der Polung beim Sputtern (Kathode als Substrat geschaltet) kann durch das sogenannte Sputterätzen eine effektive Reinigung der Substratoberfläche (z.B. von Oxiden) erfolgen. Dies ist eine wichtige Voraussetzung, um eine haftfeste Beschichtung zu erzielen. Dabei wird die Oberfläche nur mikroskopisch angegriffen und aktiviert, wodurch auch glatte Oberflächen mit einer haftfesten Beschichtung versehen werden können. Die ursprüngliche Oberflächengestalt (z.B. Rautiefe) des Substrats bleibt bei richtiger Prozessführung während des Sputterns erhalten.

Für die Durchführung der Sputterbeschichtung gibt es im Wesentlichen zwei Anlagentypen und zwar eine Einkammeranlage (Batch-Typ), bei der chargenweise beschichtet wird, oder eine Mehrkammeranlage, die quasi im Durchlaufbetrieb unter Aufrechterhaltung des Vakuums in der Sputterkammer beschichten kann. Je nach Substratgeometrie und Menge der zu beschichtenden Bauteile kann die entsprechende Anlage eingesetzt werden. Formteile lassen sich unter Benutzung von Planetenantrieben und entsprechenden Halterungen auch rundum beschichten. Plattenförmige Substrate (z.B. Glasscheiben), Metallbänder oder Kunststofffolien lassen sich vorteilhaft in einer Mehrkammeranlage beschichten. Eine selektive Beschichtung ist aufgrund der notwendigen Bauteilhalterung und der damit integrierbaren Abdeckung problemlos möglich.

3 Anwendungsbeispiele

3.1 Kontakttechnik

Aus der Palette der Edelmetalle kommen Beschichtungen mit Goldlegierungen (z.B. AuCox, AuAgx oder AuNix) in verschiedenen Zusammensetzungen zum Einsatz (Abb. 2). Hier liegt x beispielsweise im Bereich von 0,1 Gew.% bis 25 Gew.%, insbesondere bei der Herstellung von miniaturisierten Kontaktteilen, sogenannten Mikroprofilen. Diese wurden im Zuge der fortschreitenden Miniaturisierung und zur Senkung der Edelmetallkosten für den Einsatz in kleinen Schaltern in der Informationstechnik entwickelt. Die Basis bilden Profile mit Querschnitten kleiner 1 x 2 mm² in unterschiedlichen Formen (Abb. 3), die sowohl aus Massiv- als auch aus Mehrschichtmetallen bestehen können, auf denen dann die hoch reinen Kontaktschichten mit sehr guter Schichtdickengleichmäßigkeit abgeschieden werden. Ein wesentlicher Unterschied gegenüber galvanischen Beschichtungsverfahren besteht in der einfachen Art zur einseitigen Beschichtung beim Sputtern, die eine Vergoldung der Rückseite weitgehend ausschließt, so dass beim nachfolgenden Aufschweißen keine Haftungsfehler auftreten.

Abb. 2: Mikroschalter mit Kontaktprofil

Abb. 3: Typische Mikroprofilquerschnitte [2]

Für Hochtemperaturanwendungen, zum Beispiel bis 200 °C beim Einsatz in der Automobilindustrie können mit der PVD-Beschichtung Edelmetalloberflächen auf Goldbasis (z.B. AuPt1) mit niedrigem Kontaktwiderstand (Abb. 4) hergestellt werden, die den hohen Umgebungsbelastungen über die gesamte Lebensdauer (z.B.

3 000 Betriebsstunden) Stand halten [3].

Abb. 4: Reibverschleißverhalten gemessen als Kontaktwiderstand gegen die Zyklenzahl

Beim Kontaktieren oder Trennen unter Last, beispielsweise bei 42 V Betriebsspannung, kann mit einer AgW5-Beschichtung eine zuverlässige Funktion der Kontaktschicht erreicht werden, da nur eine minimale Oberflächenveränderung durch die Lichtbogenbelastung eintritt, wie in Abbildung 5 nach 20 Schaltungen zu sehen ist.

Abb. 5: REM-Aufnahme der AgW5-Oberfläche nach 20 Trennungen unter Last (42 V, 1,5 A)

3.2 Medizintechnik

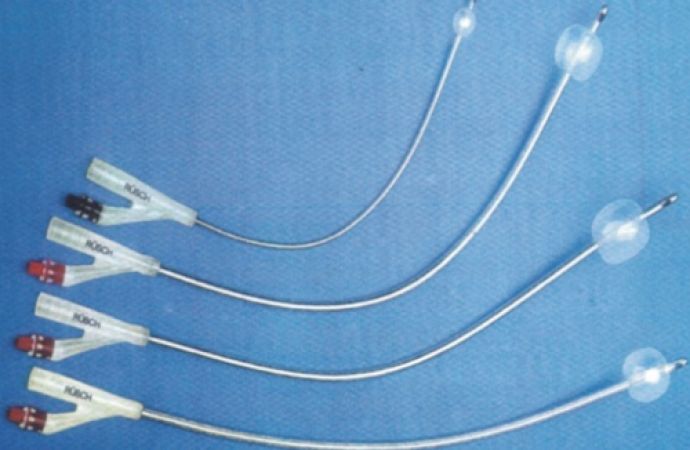

Aufgrund der antibakteriellen Wirkung ist der Trend zum Einsatz von Silberschichten in der Medizintechnik weiter steigend. Beispiele hierfür sind Urinkatheter oder Titanimplantate sowie auch zunehmend Komponenten aus der Medienversorgung in Krankenhäusern, um die steigenden Hygieneanforderungen zu erfüllen.

Urin-Katheter aus künstlichem Silikonkautschuk oder Latex verbleiben im medizinischen Einsatz in einigen Fällen über längere Zeit im Körper des Patienten und verursachen eine hohe Infektionsrate (nach 10 Tagen bei ca. 50 % der Patienten). Dieses Infektionsrisiko kann stark reduziert werden, wenn auf die Katheter eine Schicht aus Silber aufgebracht wird (Abb. 6), dessen antibakterielle Wirkung seit einigen hundert Jahren bekannt ist. Die Beständigkeit der Beschichtung bei Lagerung im Urin und bei Dampfsterilisation sowie die hohe Flexibilität und Dehnbarkeit des Substrats stellen extreme Anforderungen an die Haftfestigkeit. Mit der Sputtertechnik können nach dem Aktivieren der Silikonoberfläche durch Sputterätzen nacheinander eine Haftschicht, eine Zwischenschicht und die Silberschicht in der Gesamtdicke von

0,2 µm bis 0,3 µm aufgetragen werden.

Abb. 6: Versilberte Urinkatheter

Auch bei Implantaten, wie in Abbildung 7 gezeigt, sind Silberbeschichtungen als antibakteriell wirksame Oberflächen insbesondere für Tumorpatienten von großer Bedeutung [4]. Die dort verwendeten Titan-Basiswerkstoffe lassen sich aufgrund ihrer chemischen Resistenz jedoch galvanisch nicht zuverlässig beschichten. Nach der nasschemischen Reinigung und Trocknung der mechanisch bearbeiteten Formteile werden diese mit teilespezifischen Halterungen im Planetenantrieb der Vakuumkammer befestigt. Im nachfolgenden Sputterätzprozess wird die Oxidschicht des Titans abgetragen und anschließend die entsprechende Edelmetallschicht in einer Schichtdicke von 0,1 µm bis 0,2 µm aufgesputtert. Je nach gewünschter Endschicht kann danach problemlos eine galvanische Verstärkung zum Beispiel mit Silber aufgebracht werden.

Abb. 7: Versilberte Titanimplantate

3.3 Sensorik

Schichten aus Platin oder Gold werden wegen ihrer hohen chemischen Beständigkeit für Anwendungen in der Sensorik und Messtechnik, beispielsweise bei Temperatur, Druck oder pH-Messungen, verwendet. Dazu müssen sie meistens auf Substraten aus Glas, Silizium oder Keramik abgeschieden werden (Abb. 8 und 9). Durch die Abscheidung zusätzlicher dünner Zwischenschichten aus Metall kann die notwendige Haftfestigkeit erzielt werden. Auch eine strukturierte Beschichtung kann durch Abkleben mit geeigneten Klebebändern (Abb. 8) oder durch Einsatz von Maskentechnik im PVD-Beschichtungsprozess realisiert werden (Titelbild).

Abb. 8: Glasrohr (roh, abgeklebt, platiniert)

4 Ausblick

Die dargestellten Beispiele zeigen, welche völlig neuartigen Schichtkombinationen und -systeme durch Einsatz von Vakuumbeschichtungstechniken realisiert werden können. Diese sind auch zukünftig in der Lage, die steigenden Anforderungen an die Bauteile und deren Oberflächen zu erfüllen. Der Einsatz dieser Verfahren in der Lohnbeschichtung ermöglicht dem Anwender die wirtschaftliche Nutzung solcher Produkte bereits bei kleinen und mittleren Serien. Nicht zuletzt kann mit diesen Verfahren neben einer Verbesserung der Produktqualität auch die Umweltbelastung beim Produktionsprozess verringert werden.

Literatur

[1] H. Frey, G. Kienel: Dünnschichttechnologie, VDI-Verlag, Düsseldorf, 1987

[2] DODUCO Datenbuch, 3. Auflage, Stieglitz Verlag, Mühlacker, 2012, und www.electrical-contacts-wiki.com

[3] I. Buresch, J. Ganz, F. Kaspar: PVD-Beschichtung und ihre Anwendungen für Steckverbinder, VDE-Fachbericht 59, 2003, S. 73-80

[4] z.B. Produktinformation implantcast GmbH: www.implantcast.de

Text zum Titelbild: Platin auf Keramik (selektiv)