Bericht über die VDI-Fachkonferenz in Bad Gögging

Am 16. und 17. Juni fand die erste VDI Fachkonferenz Korrosionsschutz im Automobilbau im Tagungshotel The Monarch in Bad Gögging, etwa 35 km von Ingolstadt entfernt, statt. Es nahmen eine Vielzahl von Experten aus der Automobilindustrie, Zulieferern aus Wirtschaft sowie Forschung teil.

Prof. Dr. Christoph Strobl von der TH Ingolstadt leitete die Konferenz mit den Worten ein, dass Korrosion in den späten 80er beziehungsweise 90er Jahren des letzten Jahrhunderts beim Automobil durch Einsatz verzinkter Bleche sowie die damals verfügbaren Vorbehandlungs- und Lackierverfahren schon beinahe komplett beherrscht war. Durch höhere Umweltauflagen auch im Rahmen der REACh-Verordnung sowie Multimaterialmix durch Leichtbau sind aber zwischenzeitlich die Themen Korrosion und Korrosionsschutz wieder aktueller denn je.

Zum einen müssen funktionierende Alternativen zu Chrom(VI) weiter etabliert werden und gleichzeitig beispielsweise auch nickelfreie Vorbehandlungen zur Verfügung gestellt werden. Dazu rücken durch den Multimaterialmix gerade auch mit der Einführung von CFK im breiten Automobilbereich Kontaktkorrosionsprobleme wieder in den Fokus des Korrosionsschützers. Denn nicht alles, was leicht ist und geeignete mechanische Festigkeiten aufweist, ist auch ausreichend korrosionsbeständig.

Als ersten Einstieg ins Thema gab Dr.-Ing. Jörg Struve von der VW AG einen Einblick über den Korrosionsschutz und den Aufbau von Korrosionsschutzkonzepten anhand von Praxisbeispielen. Dabei betonte er, dass es das Ziel des Korrosionsschutzes ist, die Korrosionsvorgänge so weit zu verzögern, dass der Korrosionsvorschritt vom Kunden als natürlicher Alterungsprozess des Fahrzeugs akzeptiert wird.

Durch die steigenden Anforderungen hinsichtlich Leichtbau in der Automobilindustrie aufgrund von Emissionseinsparung werden neue Konstruktionswerkstoff auf Basis Stahl, Aluminium, Magnesium und CFK in der Karosserie vermehrt miteinander eingesetzt, um Blechdicke und damit auch Gewicht zu verringern. Dadurch kommen auch immer hochfestere Materialien zum Einsatz, die oftmals zu neuen Sonderkorrosionsformen führen, die bisher eher in der Luftfahrt beheimatet waren und dort auch aufgrund enger Wartungsintervalle beherrscht werden können. Diesbezüglich präsentierte Dr. Helmut Steger von der BMW AG das Thema Korrosionsschutz bei einem nicht beschichteten Aluminium-Fahrwerk (5000er und 6000er Legierungen) und erläuterte die korrosionsrelevanten Belastungen durch Umfeld und Umwelt.

Das Thema Korrosion von Leichtbaustrukturen wurde auch vom nachfolgenden Referenten, Dr. Daniel Bengtsson Blücher (SINTEFF), am Beispiel von Magnesium- und Magnesium-Aluminium-Legierungen im Zusammenhang mit möglichen schwefeldioxidhaltigen Schadgasen beleuchtet.

Der Leichtbaugedanke greift aber nicht nur bei den typischen Leichtbaulegierungen mit niedriger Dichte wie Aluminium und Magnesium, sondern auch bei Stahlwerkstoffen mit hoher Festigkeit und/oder konstruktivem Leichtbau wie bei Tailored Blanks. Dazu präsentierte Dr.-Ing. Christian Both (WISCO, ehemals Thyssen Tailored Blanks) Daten zur Korrosionsschutzuntersuchungen der lasergeschweißten Mischverbindungen aus nichtrostenden Stählen (Ferrit 1.4509 und Austenit 1.4301). Im Rahmen der Optimierung der Schweißvorgaben wurden vergleichend die Ergebnisse von elektrochemischen Untersuchungen und verschärfter Freibewitterung dargestellt.

Im weiteren gab Dr.-Ing. Karl-Heinz Stellenberger (Voestalpine) den Teilnehmern eine Übersicht über die speziellen Korrosionsprobleme im Automobilbau (z.B. Lackunterwanderung, Flanschkorrosion, Galvanische Korrosion) und lieferte dazu jeweils auch Vorschläge für Abhilfemaßnahmen, nämlich den Einsatz von neuen metallischen Beschichtungen wie ZnAlMg.

Die Adam Opel AG unterstrich mit zwei Vortragenden (Petra Hoffmann-Löser und Tommy Hechtel) die Wichtigkeit der frühzeitigen Zusammenarbeit zwischen Konstruktion/Design- und Korrosionsabteilung bei der Optimierung des Korrosionsschutzes im Automobilbau am Beispiel der Deformationselemente am Übergang Vorderwagen zu Stoßfänger.

Einen Überblick zur geeigneten Werkstoffauswahl bei Abgasanlagen in Anbetracht der Sonderkorrosionsformen wie interkristalliner Korrosion, Lochkorrosion oder Spannungsrisskorrosion gab Dr.-Ing. Sylvia Hartmann (Eberspächer Exhaust Technology). Dadurch kann der Korrosionsangriff reduziert und so dem Gesamtsystem die notwendige Haltbarkeit verliehen werden.

Abschließend für diesen Tag stellte Prof. Dr.-Ing. Paul Gümpel die neu eingeführte Korrosionsprüfung nach VDA 230-14 sowie verschiedene Ergebnisse daraus vor.

Bei geselliger Abendrunde im Tagungshotel wurden Datenbrillen im Rahmen eines Vortrages von Dr. Michael Gerards (MG Innovation) als Off-Topic vorgestellt. Im Anschluss konnten Neugierige drei verschiedene Modelle direkt im Selbstversuch bei simulierter Achterbahnfahrt oder Schaukeln erproben.

Genau diese Herangehensweise – "prüfe Alles – glaube nichts – Versuch macht klug" – empfahl am kommenden Morgen auch Dr. Jörg Saßmannshausen (Ford), der eine Vielzahl an Reparaturverfahren auf ihre Praxistauglichkeit und auch Umweltverträglichkeit kritisch beleuchtete, entzauberte, aber auch einige hidden Champions aufzeigte.

Darauf stellten die großen Vorbehandlungsfirmen, PPG (Laurent Deronne), Chemetall (Dr. Andreas Treitl) und Henkel (Dr. Jens Krömer) die neuesten Entwicklung bei ihren Produkten aber auch ihre Spezialsierungen vor. Der Treiber dieser Entwicklungen ist hier auch einmal mehr die REACH-Verordnung und die Politik mit der Forderung nach umweltverträglichen Systemen, die aber gleichzeitig auch – um dem Leichtbaugedanken zu folgen – auf den verschiedensten Oberflächen im Materialmix funktionieren sollen. Aktuelle Systeme sind demnach neben optimierten Phosphatierungen, Systeme auf Basis von Titan-Zirkon-Fluorid, aber auch Silansysteme sowie Hybride aus diesen Verfahren.

Elektrochemie als Entwicklungstool und Qualitätssicherungskonzept im Automobilbau stellte Dr.-Ing. Simon Oberhauser von InnCoa vor, der an Hand einiger Praxisbeispiele die vielfältige Einsetzbarkeit (Medienbeständigkeit, Selektive Korrosion, Kontaktkorrosion,…) des Verfahrens zeigte.

Dazu ergänzte Prof. Dr.-Ing. Peter Weidinger (Brose) Fahrzeugteile das Thema Elektrochemie – Ergänzung zu / als auch Ersatz für etablierte Korrosionsprüfmethoden mit Beispielen aus der eigenen Laborerfahrung. Unter diesem Aspekt wurden bereits die Themen Kontaktkorrosion bei Verbindungselementen sowie Korrosivität von Fetten mit elektrochemischen Methoden bewertet und als Qualitätssicherungsmethode bei Lieferanten erfolgreich eingesetzt.

Die Entwicklung des zyklischen Korrosionstests VW 96380 alias PPV 4017 um ein Auto-Leben zu simulieren, war das Thema von Dr.-Ing. Christina Schmid (Porsche).

Konrad Binn (MAN Truck & Bus) berichtete über die Fehler und Ausfälle von elektrischen und elektronischen Bauelementen aufgrund unzureichendem Korrosionsschutz bzw. Produktfehlern. In diesem Zusammenhang stellte er auch den Nutzen von Impedanzspektroskopie als Testmethode für Entwicklung und Qualitätssicherung heraus.

Neben den zahlreichend Vorträge gab es auch hinreichend Möglichkeiten für angeregte Diskussion und Austausch mit den anderen Teilnehmern. Prof. Dr. Strobl fasste die Konferenz kurz zusammen, zwar noch als kleine aber sehr feine Veranstaltung mit sehr guten Fachvorträgen. Dies kam im Nachgang auch durch das Feedback der Teilnehmer deutlich hervor, so dass der VDI die Wiederholung der Veranstaltung in einem 2-Jahres Turnus schon fest auf der Agenda hat.

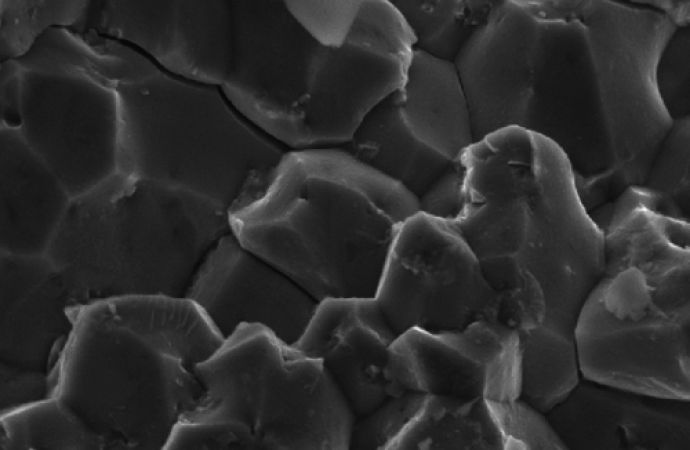

Text zum Titelbild: Spannungsrisskorrosion an einer 7000er Aluminiumlegierung mit interkristallinem Verlauf