Messung des Kontaktwiderstands an Oberflächen von Kupferwerkstoffen für Steckverbinderanwendungen

Der Kontaktwiderstand wird durch die vorhandene Kontaktkraft und die tatsächlich vorliegende Kontaktfläche zwischen zwei Kontakten bestimmt. Zur Messung des Kontaktwiderstands wurde eine Methode ausgearbeitet, die sich zur Charakterisierung von Schichten (Zinn oder Edelmetalle, galvanisch oder feuerverzinnt) auf Kupferbasis-Werkstoffen eignet. Neben Oberflächenrauheit und Schichthärte spielen intermetallische Phasen im Verhalten während des Lebenszyklus von elektrischen Kontakten eine Rolle. Die Anforderungen an die Werkstoffe wachsen zudem durch den Trend zur Miniaturisierung und die dabei konstruktiv bedingten kleineren Kontaktnormalkräfte.

Measurement of Electrical Contact Resistance at the Surface of Copper-Containing Materials Used as Plug-Connectors

Electrical contact resistance is a function of the mechanical force applied and the physico-chemical nature of the two mating surfaces. To measure this, a method was developed that was suitable for characterising surface coatings (tin or noble metals, electroplated or hot dip galvanised zinc) on a copper substrate. In addition to surface roughness and coating hardness, intermetallic phases and their behaviour during the life-cycle of such electrical contacts, are also important. The demands made on such systems are increasing, thanks to a trend to miniaturisation and, as a result of this, reduced mechanical force normal to the surface.

1 Einleitung

In der Automobilelektronik ist bei Anwendungen für Sicherheit, Leistung und Komfort eine rasante Weiterentwicklung der Sensor- und Aktorsysteme zu beobachten. Die dort integrierte Elektrik wird über Bussysteme mit den Steuerungen, beispielsweise für Motor, Getriebe oder Bremsen, verbunden, was dazu führt, dass den Steckverbindungen eine wachsende Bedeutung zukommt. Die Bauelemente sind in den Sensoren vor Ort unter anderem höheren Temperaturen und Vibrationen ausgesetzt. Zudem gibt es einen klaren Trend zur Miniaturisierung.

Dies alles erhöht die Anforderungen an Werkstoffe und Beschichtungen mit dem Ziel, die Hauptfunktion des Steckverbinders – die Übertragung von Strömen – dauerhaft sicherzustellen. Ziel ist also die Realisierung eines kleinen, zeitlich stabilen Kontaktwiderstands bei möglichst niedrigen Kontaktkräften.

Im vorliegenden Beitrag werden daher die Einflussgrößen auf den Kontaktwiderstand der Grenzfläche in einem Überblick, insbesondere für feuerverzinnte Kupferwerkstoffe, dargestellt.

2 Grundlagen Kontaktwiderstand

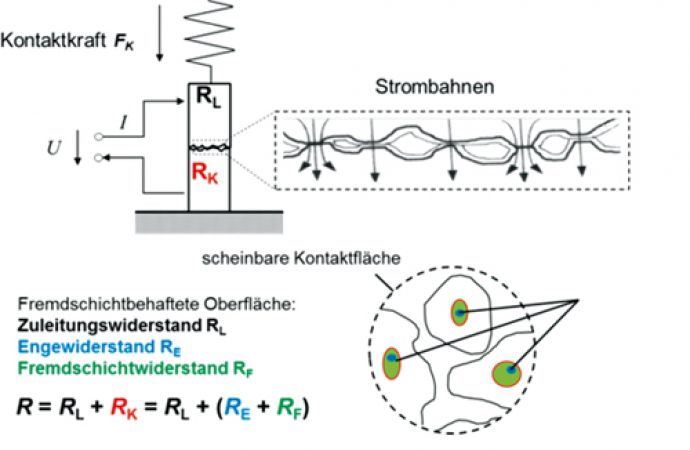

Die Leistungsfähigkeit eines elektrischen Kontakts wird primär durch die Oberflächentopographie (Rauheit) und die Festigkeit der Kontaktpartner beeinflusst. Da beide Oberflächen zumindest mikroskopisch uneben sind, berühren sie sich nur auf kleinen Flächen (Abb. 1). Sofern diese nicht durch isolierende Schichten belegt sind, leiten sie den elektrischen Strom. Diese metallischen Kontaktflächen werden auch a-spots genannt. Die Anzahl und Fläche hängt von der Rauheit, der Festigkeit und der Normalkraft, die auf den Kontakt wirkt, ab [1]. Zusätzlich ist Stromfluss über Kontaktflächen von zum Beispiel halbleitenden Korrosionsschichten möglich.

Abb. 1: Schematische Darstellung der Kontaktfläche und Prinzip der Kontaktwiderstandsmessung

Wie in Abbildung 1 dargestellt, setzt sich der Kontaktwiderstand RK also aus dem Enge-Widerstand RE der a-spots (blau) und aus dem Widerstand der im Regelfall schlechter leitenden Fremdschichten RF (grün) zusammen. Der Widerstand der Zuleitung RL kann in der Betrachtung in aller Regel vernachlässigt werden, da die Querschnitte so groß sind, dass RL um Faktoren unter dem Wert von RK liegt.

In einer idealisierten Betrachtung von Holm [2] berechnet sich der Engewiderstand RE eines a-spots aus dem spezifischen elektrischen Widerstand ρ und a als Radius der kreisförmig angenommenen Berührungsfläche:

RE = ρ/2a <1>

Bei plastischer Verformung hängt der Radius der a-spots von der Kontaktnormalkraft FK und der Eindringhärte HIT des Kontaktmaterials nach Gleichung <2> ab [2]:

a = √(FK/(π∙HIT)) <2>

Mit zunehmender Normalkraft beziehungsweise abnehmender Härte wächst die Ausdehnung der a-spots, der Kontaktwiderstand nimmt entsprechend ab.

Diese Überlegungen, die nur von einer Berührungsstelle ausgehen, dienen nur dem grundlegenden Verständnis. In realen Kontaktsystemen nimmt mit zunehmender Kontaktnormalkraft die Zahl der Mikrospitzen, die sich berühren, zu [3], der Kontaktwiderstand sinkt entsprechend. Die Rauheit hat somit großen Einfluss auf die Zuverlässigkeit des Kontakts. Eine ausgeprägte Aufrauhung der Oberfläche entwickelt sich in Bereichen, die zum Beispiel durch Biegen, Tiefziehen oder Prägen umgeformt wurden und führt bei gleicher Kontaktnormalkraft zu einem deutlich höheren Kontaktwiderstand. Betrachtet man zusätzlich noch den Beitrag der Fremdschichten, wird eine analytische Beschreibung des Kontaktwiderstands beinahe unmöglich. Zur Beurteilung der Kontakteigenschaften von Oberflächen ist eine Messung unabdingbar.

Eine Reduzierung des Kontaktwiderstands ist durch die Beschichtung des Grundmaterials, beispielsweise mit Zinn, zu erreichen. Die wenige Mikrometer dicken Zinnschichten sind erheblich weicher (HIT ca. 250 N/mm² bis 1000 N/mm²) als der Grundwerkstoff (HIT ca. 3000 N/mm²) und können somit die Topographie des Kontaktpartners annehmen. Die effektive Kontaktfläche wird deutlich erhöht und der Kontaktwiderstand sinkt, obwohl die elektrische Leitfähigkeit von Zinn geringer ist als die des Grundwerkstoffs.

Diese grundlegenden Zusammenhänge sind in Abbildung 2 illustriert. Wie oben erläutert, zeigt die durch Bürsten aufgeraute Oberfläche den höchsten Kontaktwiderstand, die mit Zinn beschichtete Probe zeigt bereits bei kleinen Normalkräften einen sehr niedrigen Kontaktwiderstand.

Abb. 2: Kontaktwiderstand von gewalztem, gebürstetem (nach dem Walzen) und feuerverzinntem Band aus CuNi3SiMg (C7025); eingetragen sind die Mittenrauwerte Ra

3 Messtechnik

Der Kontaktwiderstand wird unter Trockenkreisbedingungen in Vierleitertechnik gemessen. Dabei werden Thermospannungen durch automatisches Umpolen, Zweifachmessung und Verrechnung der Ergebnisse kompensiert. Der Messstrom ist kleiner 100 mA, der Spannungsabfall liegt unter 20 mV. Ein Kontaktpartner ist ein vergoldeter Stift mit halbkugelförmiger Kuppe, der mit definierter Kraft auf die zu untersuchende Oberfläche gedrückt wird.

Bei der Wieland-Werke AG wurde ein eigener Messplatz entwickelt, der die Einstellung der Normalkraft zwischen 0,1 N und 10 N zulässt und eine freie Positionierung der Messsonde auf der planen Probe mit den Abmessungen 20 mm x 50 mm erlaubt (Abb. 3).

Abb. 3: Hauptkomponenten des Kontaktwiderstandmessplatzes der Wieland-Werke AG

Vor jeder Messung werden die Funktion und Sauberkeit der Messsonde überprüft, indem eine Testmessung auf einer Gold-Referenzprobe durchgeführt wird. Die Messsonde ist als ein Standardkontaktniet ausgeführt und damit leicht auswechselbar. Die Kontakteinheit ist reibungsfrei elastisch aufgehängt, sodass eine Regelung der Kontaktkraft mittels elektronischer Kraftmessdose und Schrittmotor zur z-Achsensteuerung möglich wird.

In einem Automatikmodus werden an fünf Probenpositionen komplette Be- und Entlastungszyklen gefahren und als Ergebnis wird der Mittelwert zu jeder Kraftstufe ausgegeben. Ein typisches Ergebnis ist in Abbildung 4 dargestellt. Bei der Belastungskurve (blau) ist bei einer Kraft von etwa 0,5 N das Absinken des Kontaktwiderstands um etwa den Faktor 5 zu beobachten. Beim Entlasten bleibt der Kontaktwiderstand dauerhaft unter der Belastungskurve und ändert sich nur im Rahmen der oben dargestellten Mechanismen. Dieser Effekt ist durch das Durchbrechen einer dünnen und spröden Oxidhaut auf dem weichen Zinnsee zu erklären. Nach dem Eintauchen des Goldstifts bleiben die Partner auch bei der Reduktion der Kontaktkraft FK in metallischem Kontakt.

Abb. 4: Typischer Kontaktwiderstandsverlauf einer CuSn8-Probe mit einer etwa 4 µm dicken Zinnschicht

Der Kontaktwiderstandsmessplatz ist somit ein Werkzeug, um Schichtsysteme für Kontaktelemente unter verschiedenen Einflüssen zu testen. Dies soll im folgenden Abschnitt anhand feuerverzinnter Kupferwerkstoffe beispielhaft dargestellt werden. Messtechnik und werkstoffkundliche Prinzipien lassen sich bei galvanischen Schichten selbstverständlich ebenso anwenden.

4 Feuerverzinnte Oberflächen

Aufgrund hoher Edelmetallkosten ist es ein Entwicklungsziel, zuverlässige Kontaktsysteme mit Zinnschichten zu realisieren. Dabei ist zu berücksichtigen, dass die Eigenschaften von abgeschiedenen Zinnschichten stark von der Bildung intermetallischer Phasen (IMP) beeinflusst werden. IMP entsteht durch die Diffusion von Kupfer in die Zinnschicht beziehungsweise von Zinn in den Grundwerkstoff. Dabei entstehen zwei Grundtypen der intermetallischen Phasen Cu3Sn und Cu6Sn5. Dies geschieht bei der Feuerverzinnung schon während des Herstellungsprozesses. Dagegen lässt sich bei galvanischen Überzügen dieser Effekt durch Nickelschichten als Diffusionsbarriere verhindern.

Während reines Zinn eine weiche Oberfläche mit guter Lötbarkeit, aber geringer Verschleißbeständigkeit und hohen Steckkräften aufweist, führt die Bildung der intermetallischen Phasen zu einer Härtesteigerung der Gesamtschicht und damit zu Verbesserungen beim Verschleiß und zu einer Reduzierung der Steckkräfte [4]. Wie oben erläutert wurde, hat die Härte der Schicht allerdings einen erheblichen negativen Einfluss auf den Kontaktwiderstand.

Der Kontaktwiderstand ist ein aussagekräftiger und schneller Indikator, um beispielsweise den Einfluss von Umgebungsbedingungen auf die Schichteigenschaften zu untersuchen. Zu diesem Zweck wurde ein Band aus CuNi3SiMg mit 1 µm bis 2 µm Reinzinn feuerverzinnt und anschließend Wärmeauslagerungen bei 130 °C und sogenannten elektrischen Stresstests (zyklischer Wechsel von Temperatur und Feuchtigkeit) unterzogen [4]. Schließlich wurde an den Bandmustern der Kontaktwiderstand in Abhängigkeit der Kontaktnormalkraft wie oben erläutert bestimmt. Abbildung 5 enthält die erhaltenen Ergebnisse.

Abb. 5: Verlauf des Kontaktwiderstandes von Reinzinn, aufgebracht durch Feuerverzinnen, Schichtdicke 1-2 µm auf CuNi3SiMg; AZ – Anlieferungszustand, W3 – Wärmeauslagerung, F1 – Stresstest, durchgezogene Linien – Belastung, gestrichelte Linien – anschließende Entlastung

Abb. 5: Verlauf des Kontaktwiderstandes von Reinzinn, aufgebracht durch Feuerverzinnen, Schichtdicke 1-2 µm auf CuNi3SiMg; AZ – Anlieferungszustand, W3 – Wärmeauslagerung, F1 – Stresstest, durchgezogene Linien – Belastung, gestrichelte Linien – anschließende Entlastung

Im Anlieferungszustand werden die niedrigsten Kontaktwiderstände erreicht. Bei den verschiedenen Wärmebehandlungen steigt der Kontaktwiderstand an. Den stärksten Einfluss zeigt der Stresstest (F1). Die Kontaktwiderstände liegen um etwa Faktor 10 oberhalb des Anlieferzustandes. Erhöhte Temperaturen fördern das Durchwachsen der intermetallischen Phase durch die ursprüngliche Zinnschicht bis zur Kontaktfläche. Die Feuchtigkeit fördert die Entstehung schlecht leitender Fremdschichten. Die intermetallische Phase zeigt eine vergleichbare Härte wie der Grundwerkstoff, die auf der intermetallischen Phase aufliegende Fremdschicht kann dann nicht mehr durchbrochen werden und der Kontaktwiderstand steigt an.

5 Zusammenfassung

Mit der Messung des Kontaktwiderstandes steht eine Methode zur Verfügung, die sich zur Charakterisierung von Schichten (Zinn oder Edelmetalle, galvanisch oder feuerverzinnt) auf Kupferbasis-Werkstoffen eignet. Neben den Grundprinzipien und der Messtechnik wurden die Einflussgrößen Oberflächenrauheit und Schichthärte diskutiert. Letztere ist durch das Wachsen intermetallischer Phasen keine Konstante im Lebenszyklus eines Steckverbinders. Aufgabe der Schichtentwicklung ist es also, die Schichten durch geeignete Prozessführung und Schichtzusammensetzung so zu gestalten, dass die intermetallische Phase während der Lebensdauer des Bauteils nicht an die Oberfläche durchwächst und somit ein Anstieg des Kontaktwiderstandes verhindert wird. Zudem ist bei der Herstellung der Steckverbinder darauf zu achten, dass keine große Rauheit in der Kontaktzone entsteht, da auch dies negative Einflüsse auf den Kontaktwiderstand haben kann. Zusätzlich erhöht der Trend zur Miniaturisierung die Anforderungen an die Werkstoffe durch konstruktiv bedingt kleinere Kontaktnormalkräfte. Diese Punkte geben die weiteren Ziele bei der Optimierung galvanischer und feuerverzinnter Beschichtungen für die Zukunft vor. Die Messung des Kontaktwiderstandes ist dabei ein unverzichtbares Werkzeug.

Literatur

[1] A. Kreil, W. A. Merl, E. Vinaricky: Elektrische Kontakte und ihre Werkstoffe; Springer Berlin, (1984)

[2] R. Holm: Electrical Contacts; Springer Berlin, (2000)

[3] J. A. Greenwood, J. B. P. Williamson: Contact of nominal Flat Surfaces; Proc. Roy. Soc. A295 (1966) 300–319

[4] I. Buresch: Effekte intermetallischer Phasen auf die Eigenschaften von Zinnoberflächen auf Kupferlegierungen; Albert Keil Kontakttagung, Karlsruhe 2011

DOI: 10.7395/2015/Theobald01