Prinzipielle Durchführung und Beispiele aus der Praxis

Die Analyse von Bauteilschäden ist ein wichtiges Element zur Steigerung der Qualität einer Fertigung. Dabei sind allerdings genaue Kenntnisse der Möglichkeiten und Grenzen der Verfahren erforderlich. Je nach Methode unterscheiden sich die Analysentiefen der Verfahren ebenso wie die Genauigkeiten, die aber beide für eine sichere Aussage zu Schadensursachen unerlässlich sind. Des Weiteren ist ein Einblick in die Be- und Verarbeitungsverfahren und deren Wirkung auf Werkstoffe erforderlich.

Defect Analysis of Surfaces and Treated Edges of Components – Execution and Case Studies

Analysis of component defects plays a significant role in improving product quality. To do so, however, an in-depth understanding of the scope and limitations of the processes involved, is called for. Depending on the processes involved, the depth of analysis of the process as well as the accuracy required, in order to make a reliable diagnosis, can vary. Beyond this, and understanding of the processes involved and their effect on the materials used, is essential.

1 Einführung

Die Behandlung von Oberflächen und Randschichten wird in vielen Fällen entweder zur Erhöhung der Verschleißbeständigkeit oder für dekorative Zwecke eingesetzt. Probleme bei der Beschichtung oder Wärmebehandlung von Bauteilen treten in vielen Fällen auf, wenn fertig entwickelte Prozesse verändert werden oder wenn der zu behandelnde Werkstoff sich von den vorhergehenden in Zusammensetzung und/oder Gefüge unterscheidet.

Eine Analyse der Ursache von Fehlern im Bereich von Beschichtung und/oder thermochemischen Behandlung der Oberfläche wird im Routinebetrieb in vielen Fällen ähnlich durchgeführt. Der auftretende Fehler wird zuerst visuell beurteilt. Gegebenenfalls wird dieser dann am metallographischen Schliff durch eine lichtmikroskopische Gefügebeurteilung und bei Bedarf zusätzlich durch eine Bestimmung der Härte bewertet. Die dafür nötige analytische Ausstattung ist auch in einfachen Laboratorien oder Härtereien meist immer vorhanden: Härteprüfer, Warmeinbettpresse, Schleif- und Poliermaschine sowie ein einfaches Lichtmikroskop. Durch die damit mögliche Gefügebeurteilung beziehungsweise die Bestimmung von Härte beziehungsweise Härteverläufen lässt sich eine Reihe an möglichen Störfaktoren analysieren. Voraussetzung für eine umfassende Beurteilung sind aber bereits hier sehr gute Kenntnisse über metallographische Gefüge und deren Auswirkung auf die Funktionalität komplexer Werkstücke. Während ein einfaches Ferrit-/Perlitgefüge auch für Einsteiger lichtmikroskopisch eindeutig erkannt werden kann ist es zum Beispiel teilweise sehr schwierig beziehungsweise sogar unmöglich, in einem Härtungsgefüge exakte Aussagen zu machen über das Verhältnis von Martensit zu Bainit. Der exakte Nachweis einer Randentkohlung im Härtungsgefüge ist beispielsweise ebenfalls sehr kritisch, da eine leichte Verfärbung beziehungsweise Helligkeitsunterschiede im Randbereich eines geätzten Schliffes nicht zwangsläufig eine Randentkohlung sein müssen. Es könnte sich hier auch zum Beispiel um präparationsbedingte Ätzeffekte handeln.

2 Prinzipielle Vorgehensweise

Für die Untersuchung von oberflächen- und randschichtbehandelten Bauteilen bietet sich die nachfolgend näher erläuterte Vorgehensweise an.

Wesentlich ist zuerst die visuelle Beurteilung der Teile und des damit verbundenen Schadens. In diesem Schritt sind alle vorhandenen Informationen zu bündeln und zu bewerten. Wichtig für die folgenden Analysen ist, eine zerstörende Prüfung der Bauteile erst dann durchzuführen, wenn eindeutig geklärt ist, dass die dann präparierten Bereiche nicht mehr für Untersuchungen vorhanden sein müssen. Analysen in diesem Stadium können zum Beispiel durch eine Analyse der Oberfläche im Rasterelektronenmikroskop (REM) in Verbindung mit einer energiedispersiven Röntgenmikroanalyse EDX durchgeführt werden. In vielen Fällen wird auch bereits das Problem durch eine lichtmikroskopische Gefügebeurteilung am metallographischen Schliff gelöst.

Die weitergehende Analyse hängt ganz entscheidend von der Art des Schadensbildes ab. Entweder liegen an der Oberfläche beziehungsweise in den zu untersuchenden Bereichen organische oder anorganische Schichten vor oder es sind Analysen der Oberfläche beziehungsweise deren Struktur durchzuführen. Dies könnte beispielsweise mittels Laserscanningmikroskopie (LSM) oder auch mittels Rasterkraftmikroskopie (AFM) erfolgen. Im letzteren Fall lassen sich Bereiche der Oberfläche bis in den atomaren Maßstab hin auflösen.

Ist für die Lösung eines Problems die Analyse organischer Schichten nötig, so hängt die hier zu verwendende Analysentechnik von der Dicke dieser Schicht ab. Aufbau und Zusammensetzung dickerer Schichten, wie zum Beispiel Lackschichten, lassen sich mittels Infrarotspektrometrie (IR) analysieren. Sehr dünne, organische Verunreinigungen können zum Beispiel mittels TOF-SIMS analysiert werden. Damit ist es möglich, organische Rückstände mit einer Dicke von einer Moleküllage und geringer zu untersuchen. Hierbei werden nahezu immer exakte Aussagen über Bindungsstrukturen möglich und somit einzelne Verbindungen einem jeweiligen Schadensbild zuordenbar. In der Praxis ist es damit zum Beispiel mitunter möglich, den Typ einer Handcreme eines benachbarten Mitarbeiters herauszufinden.

Der Nachweis anorganischer Schichten oder Bestandteile einer Schicht hängt zuerst davon ab, ob nur eine Analyse von Elementen nötig ist oder ob auch der Nachweis von komplexen Verbindungen gewünscht wird. ESCA-/XPS-Analysen können in vielen Fällen nicht nur die hier vorliegenden Elemente analysieren, sondern diese auch bestimmten Verbindungen zuordnen. Nachteilig wirken sich dabei die relativ schlechten Nachweisgrenzen aus (ca. 0,1 Atom-%, abhängig von dem nachzuweisenden Element). Zudem kann die Oberfläche zwar durch Ionenbeschuss gesputtert werden. Aussagen über Verbindungen nach dem Sputterprozess sind aber nur mehr bedingt möglich, da nach dem Beschuss der Oberfläche die an dieser Stelle vorliegenden Verbindungen zum größten Teil zerstört oder aber zumindest verändert wurden. Die laterale Auflösung des Analysenbereichs ist zudem relativ schlecht, da sich der bei dieser Technologie verwendete Röntgenstrahl nur sehr schlecht fokussieren läßt.

Ist nur der Nachweis von Elementen in einer anorganischen Schicht gewünscht, so bieten sich die Verfahren GDOES (Glow Discharge Optical Emission Spectroscopy), SNMS (Sekundärneutralteilchen Massenspektrometrie), SIMS (Sekundärionenmassenspektrometrie) oder AUGER an.

Mit Hilfe von GDOES und SNMS lassen sich Tiefenprofilverläufe der Konzentrationen von Elementen durchführen mit Nachweisgrenzen bis in den ppm-Bereich. Die somit analysierbaren Schichtdicken konnten zum Beispiel bei der GDOES durch Verwendung spezieller Anregungs- und Analysebedingungen bis auf 500 µm gesteigert werden. Aufgrund der einfachen Bedienung, der sehr guten Quantifizierungsmöglichkeiten und eines vernünftigen Preis-Leistungsverhältnisses wird die SNMS von der GDOES zunehmend vom Markt verdrängt.

Sehr dünne Schichten sind durch AUGER-Spektrometrie analysierbar. Moderne AUGER-Geräte weisen eine laterale Auflösung bis in den Bereich zwischen 1 nm und 10 nm auf. Somit können auch kleinste Strukturen untersucht werden. Eine Quantifizierung der Tiefenprofilanalysen ist möglich. Die Nachweisgrenzen liegen aber auch hier, ähnlich wie bei ESCA/XPS, im Bereich von etwa 0,1 Atom-% oder schlechter, je nach zu analysierendem Element.

Sehr gute Nachweisgrenzen bis in den ppm- oder ppb-Bereich in Verbindung mit einer sehr guten Tiefenauflösung bieten SIMS-Analysen. Eine Quantifizierung ist hier aber bei technischen Schichten nur sehr begrenzt beziehungsweise eigentlich sogar nicht mehr möglich. Die Verwendung von SIMS-Analysen bietet sich vorwiegend in der Halbleitertechnik an, denn hier ist neben einer ausreichenden Anzahl an Referenzproben auch viel Erfahrung mit der Quantifizierung dieser Schichten vorhanden. Von einer Analyse technischer Schichten oder Proben ist abzuraten.

Neben SIMS bietet, wie bereits erwähnt, auch GDOES die Möglichkeit, Tiefenprofilanalysen bis in den ppm-Bereich durchzuführen. Hier ist es mittlerweile durch gepulste Hochfrequenzanalysen und Einzelpulsauswertung möglich, eine laterale Auflösung mit Konzentrationstiefenprofilen von 1 Millimeter zu erreichen. In Abbildung 1 sind die verschiedenen Untersuchungsverfahren im Überblick aufgeführt.

Abb. 1: Untersuchungsverfahren für die Schadensanalyse

Nachfolgend sind sechs Beispiele mit den verschiedenen Verfahren aus der Praxis aufgeführt.

3 Beispiele für Untersuchungen

3.1 Elektronische Zünder im Airbag

Elektronische Zünder sind für die Auslösung des Airbags im Pkw und Lkw verantwortlich. Die Bauteile werden zuerst einer Wärmebehandlung unterzogen und anschließend mit galvanisch und chemisch abgeschiedenem Nickel beschichtet. Abschließend werden diese mit einer etwa 0,1 µm dicken Goldschicht überzogen.

Ohne erkennbaren Grund kam es unerwartet zu Problemen bei der Auslösung der Airbags. Die elektronischen Zünder wurden daraufhin zunächst im metallographischen Schliff untersucht. Die Schichtdicke und das Gefüge der Nickelschichten zeigten keine Auffälligkeiten. Die Nickelschicht(en) konnten lichtmikroskopisch nachgewiesen werden. Die anschließend durchgeführten REM/EDX-Analysen zeigten ebenfalls keine wesentlichen Unterschiede zwischen Zündern mit dem Qualitätsergebnis i. O. und n. i. O. Durch quantitativen GDOES-Tiefenprofilanalysen wurde die wärmebehandelte Substratoberfläche untersucht (Abb. 2).

Abb. 2: GDOES-Tiefenprofil

Über dem Substrat ist eine galvanische und darauf eine chemisch abgeschiedene Nickelschicht vorhanden. Diese zeigte in diesem Bereich eine Phosphorkonzentration von 8,8 Gew-% und einen linearen Verlauf, was auf eine kontinuierliche Zugabe des Reduktionsmittels zurückzuführen ist. Über der chemisch abgeschiedenen Nickelschicht lässt sich eine dünne Zwischenschicht aus Gold erkennen, die aufgrund der Tiefenauflösung nicht mehr vollständig aufgelöst werden kann. Darüber wiederum befindet sich eine weitere chemisch abgeschiedene Nickelschicht mit einer Phosphorkonzentration von 11,4 Gew.-%. Die darüber vorhandene, weitere Goldschicht kann aufgrund der geringen Schichtdicke in einem Diagramm mit linearer Skalierung der Tiefenachse nicht mehr vollständig dargestellt werden.

Die Schadenursache liegt in diesem Fall beim Lohnbeschichter: Die Teile wurden herkömmlich mit galvanisch und chemisch abgeschiedenem Nickel sowie mit Gold beschichtet. Bei der abschließenden Überprüfung wurde eine zu geringe Schichtdicke festgestellt, worauf die Teile erneut mit chemisch abgeschiedenem Nickel und Gold beschichtet wurden.

Die Beschreibung der Ursache von Beschichtungsfehlern dieser Art kann nur durch sputternde Verfahren durchgeführt werden mit einer einfachen Quantifizierungsroutine und der Möglichkeit, auch Tiefen von mehreren Mikrometern zu sputtern.

3.2 Kupfernachweis auf Leiterplatten

Leiterplatten werden mit 5 µm Nickel (chemisch abgeschieden), 200 nm Palladium (Reduktionsabscheidung) und 20 nm bis 50 nm Gold (Sudgold = reduktive Abscheidung) beschichtet. Beim anschließenden Bonden traten Probleme auf, die nach Auskunft des Anwenders auf die Anwesenheit einer dünnen Kupferschicht auf der Oberfläche hervorgerufen sein sollen. Metallographische Quer- und Längsschliffe zeigen licht- und laserscanningmikroskopisch nur den üblichen Schichtaufbau. Die auf der Oberfläche vorhandene Palladium- und Sudgoldschicht kann aufgrund der begrenzten Auflösung der Lichtmikroskopie nicht dargestellt werden.

Untersuchungen mit dem Rasterelektronenmikroskop REM lassen keine Unterschiede zu einer herkömmlich beschichteten Leiterplatte erkennen. EDX-Analysen mit den Standardbedingungen von 20 KV Beschleunigungsspannung liefern keinen Nachweis für die Anwesenheit von Kupfer auf der Oberfläche. Eine Verringerung der Beschleunigungsspannung auf 3 KV mit einer nachfolgenden Rohdatenbearbeitung führt in der Regel zu einer Informationstiefe im Bereich zwischen 0,5 nm und 3 nm. Trotz dieser sehr aufwendigen Bearbeitung konnte auch damit kein Kupfer nachgewiesen werden.

Die Oberfläche wurde anschließend durch quantitative GDOES-Tiefenprofilanalysen mit Standardbedingungen von 900 Volt und 20 mA untersucht. Der Aufbau Gold – Palladium – Nickel (von Außen) konnte zwar bestätigt werden, Kupfer wurde aber mit diesen Bedingungen nicht nachgewiesen. Quantitative GDOES-Tiefenprofilanalysen mit Spezialbedingungen zum Nachweis von Atomlagen auf der Oberfläche zeigen aber eindeutig einen Kupferpeak über der darunter vorhandenen Goldschicht.

Nachfolgende Analysen mit der extrem oberflächenempfindlichen AUGER-Spektrometrie zeigten dagegen keinen Kupferpeak in den Spektren. Um diesen Unterschied zwischen den GDOES- und den AUGER-Ergebnissen aufzuklären, wurden Punktanalysen und Verteilungsanalysen mit dem extrem nachweisstarken TOF-SIMS durchgeführt. Hier zeigte sich eindeutig eine weniger als monomolekulare Bedeckung der Oberfläche mit Kupfer. Teileweise waren auch komplette Kupferpartikel an der Oberfläche nachweisbar.

3.3 Korngrenzenzementit in Ronden

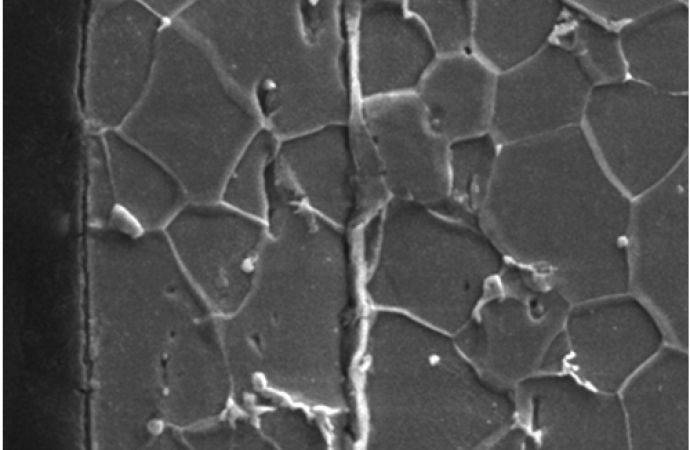

Gefüge und Wärmebehandlung spielen eine ganz entscheidende Rolle für die Funktionstüchtigkeit von Bauteilen. In dem hier vorliegenden Fall aus der Automobiltechnik kam es zu einer Aufspaltung von Ronden im Durchgangsloch von Bohrungen. REM-Analysen (Abb. 3) zeigen in diesen Bereichen eine linienförmige Anordnung von Korngrenzenzementit. Diese Anhäufung von Zementitausscheidungen an den Korngrenzen dürfte zum Aufspalten des Werkstoffs führen. Ob diese Anordnung der Ausscheidungen partiell vorgegeben ist beziehungsweise durch die Umformung verursacht oder verstärkt wird, ist unklar.

Abb. 3: REM-Bild der Korngrenze

3.4 Herzschrittmacher

Bei der Reinigung der Elektroden von Herzschrittmachern bilden sich Kontaminationsschichten auf der Oberfläche. Der Durchmesser der Elektroden beträgt 1,2 mm. Die zuerst durchgeführte, visuelle Beurteilung der Oberfläche und die Analysen mittels REM/EDX ergeben keine Unterschiede zwischen i.O. und n.i.O.-Proben.

Die Elektrode vor der Reinigung zeigt bei den anschließend durchgeführten AUGER-Analysen eine Kontaminationsschicht aus Kohlenstoff an der Oberfläche bis 60 Atom-% und einer Tiefe von etwa 20 nm. Nach der Plasmareinigung der Elektroden besitzt diese Kontaminationsschicht nur mehr eine Kohlenstoffkonzentration bis 35 Atom.-% und eine Tiefe von 5 nm (Abb. 4). Allerdings wird durch das Plasma Sauerstoff und Stickstoff in die Oberfläche eingetragen, was zu einer Oxidation führt. Außerdem diffundiert Chrom durch den Wärmeeintrag an die Oberfläche.

Abb. 4: Elementverteilung aus der AUGER-Analyse

3.5 Spannungsrissbildung an Polycarbonat-Bauteilen

Die Achse für den Drehregler eines gekapselten Potentiometers bricht nach kurzem Einsatz. Die Achse besteht aus Polycarbonat. Die Bruchfläche der Achse wird mit dem TOF-SIMS-Verfahren auf ihre chemische Oberflächenzusammensetzung hin untersucht. Auf der Bruchfläche wird neben polycarbonattypischen Signalen die fettähnliche Verbindung Trimethylolpropan verestert mit Önanth-, Capryl- und Caprinsäure nachgewiesen. Dasselbe Fett wird nach Öffnen des gekapselten Potentiometers auf den Schleifflächen des Potentiometers gefunden. Fette aus einem undichten, gekapselten Potentiometer gelangen auf die Oberfläche der Polycarbonatwelle und führen hier zusammen mit mechanischer Belastung zu einem vorschnellen Bruch des Materials.

3.6 Bruchbeurteilung am REM

Die Voruntersuchung für die Beurteilung von Brüchen und Schäden erfolgt zwar in der Regel immer zuerst visuell beziehungsweise mit dem Stereomikroskop. Für die exakte Beurteilung eines Schadenshergangs ist aber in vielen Fällen ein Rasterelektronenmikroskop erforderlich, um die auf der Oberfläche vorhandenen Bruchstrukturen zu analysieren und die daraus resultierenden Schlüsse ziehen zu können.

Beispielhaft ist hier ein thermisch bedingter Bruch eines Kettenrades aus niedrig legiertem Stahl dargestellt (Abb. 5).

|

|

Abb. 5: Bruchflächen im REM

Der Bereich des Bruchausgangs weist einen dunklen Oxidsaum auf. Die weitere Bruchfläche ist nicht belegt. Auf der Bruchfläche mit Oxidbelegung kommt es zu einem Anriss durch Umwandlungs- oder Schrumpfspannungen während des Abschreckens. Bei der Bruchfläche ohne Oxidbelegung liegt ein interkristalliner Bruch entlang der ehemaligen Austenitkorngrenzen nach dem Härten vor. Abhilfe bringt die Vermeidung von scharfen Querschnittsübergängen, Grobkornbildung oder zu schroffer Abkühlung.

4 Schluss

Die Schadensanalyse von oberflächen- und randschichtbehandelten Teilen ist ein extrem interessanter Bereich. Unbedingte Voraussetzungen für die Lösung komplexer Schäden sind neben sehr guten werkstofftechnischen Kenntnissen auch ein sehr guter Überblick über die möglichen Verfahren der Oberflächenanalytik mit den jeweiligen Vor- und Nachteilen.

Des Weiteren ist ein Einblick in die Vorgänge bei der Be- und Verarbeitung der Werkstoffe hilfreich, ebenso wie eine intensive Diskussion mit den Fachleuten der jeweiligen Verarbeitungsprozesse. Häufig ist es notwendig, Nebenprozesse mit in die Schadensursache mit einzubeziehen, die auf den ersten Blick nicht relevant erscheinen.