In vielen aktuellen Fachgesprächen der Industrie für Kontaktteile fallen die aus dem Englischen übernommenen Begriffe Design-to-Cost oder Cost Engineering. Was dies, nicht nur für die abteilungs- sondern vor allem auch firmenübergreifende fachliche Zusammenarbeit zwischen Stanzteilhersteller und Galvanikbetrieb bedeutet, beschreibt der vorliegende Beitrag für die Anwendungen in der Kontaktteileindustrie. Hierbei steht die fachliche Kommunikation entlang der Wertschöpfungskette der Lieferanten und die gemeinsame Festlegung von Geometrie und Schichtsystem im Vordergrund. Ein isoliertes Betrachten unter der klassischen Abfolge von Anfrage und Angebot funktioniert hier nicht mehr. Damit ist eine zentrale Herausforderung formuliert: Wie lassen sich in enger Kooperation die Fertigungsprozesse in der Stanztechnik, Galvanik und Baugruppenmontage von Anfang an kostenoptimal gestalten. Zur Herstellung eines qualitativ hochwertigen Kontakts tragen, neben der galvanischen Beschichtung, sehr viele Punkte zum Erfolg bei. Unter anderem ist die optimale Ausführung des Kontaktteil-Designs sowie die Grund- und Schichtwerkstoffqualität ein entscheidender Faktor, welcher oft vernachlässigt wird und in der galvanischen Beschichtung oder im folgenden Biege-/Trennprozess der Stanztechnik für einen erheblichen Mehraufwand sorgt. Eventuell wird eine kostengünstige Beschichtung mit der zuvor entwickelten Kontaktteilgeometrie unmöglich gemacht. Bei der Rohmaterialauswahl werden neben den Eigenschaften der Materialoberfläche auch allgemeinen Eigenschaften von Bändern für die Beschichtung, wie zum Beispiel Rollkrümmung, Säbelkrümmung, Torsion, Breite oder Dicke, angesprochen. Im Speziellen werden konstruktive Besonderheiten des Rohmaterials in Verbindung mit Selektivwerkzeugen beim Galvanisieren von Bändern und deren Toleranzen diskutiert. Bei den Schichtwerkstoffen werden die Vor- und Nachteile der Metalle wie Gold, Palladium, Silber, Zinn, Weißbronze, Nickel und Kupfer ausgeführt und allgemeine Regeln der Beschichtung, wie beispielsweise Auslaufzonen oder Schichtdickentoleranzen ausführlich beschrieben.

1 Unternehmensübergreifende Kommunikation der Lieferanten

Abhängig von den vielfältigen Kundenprofilen erhalten die Unternehmen in der Stanztechnik Produktdesigns beziehungsweise Kontaktteilgeometrien in den unterschiedlichsten Stadien der Entwicklung. Diese gehen vom sprichwörtlichen weißen Blatt Papier und einer ersten Idee bis zur vollständig ausgearbeiteten Kontaktteilzeichnung einschließlich angegebener Ab- und Aufspulrichtungen mit galvanotechnisch optimierten Messpunkten.

Schon hier sind die Erfahrungen des Galvaniseurs hinsichtlich der Formgebung einzubeziehen. Je später die Einbeziehung der Galvanotechnik in den Produktentstehungsprozess erfolgt, desto vielfältiger können die zu lösenden Probleme der folgenden Fertigungsprozesse werden. Dies wirkt wieder weiter in Richtung Produktkosten auf Grund verringerter Ausbeute (Qualitätsmängel) und späterer Produktausfälle (nach erforderlichen Kompromissen in der Kette Produktdesign-Werkstoffauswahl-galvanischer Prozess).

Gleichzeitig wird in enger Kooperation dazu beigetragen, Erfahrungen und Wissen aus der Geometriegestaltung und Galvanik systematisch auf beide Seiten zu übertragen. Trotz langjähriger Erfahrung und hoher persönlicher Fachkompetenz ist heute erkennbar, dass ein Universalwissen aufgrund hoher technischer Spezialisierungsgrade nicht mehr ausreichend vorhanden sein kann. Umfangreiche, tiefgreifende Inhouse-Schulungen sowie gemeinsame Messkampagnen in den Laboren tragen zu dieser Kollaboration bei. Durch eine überschneidende Teilnahme an gemeinsamen Techniktagen wird nachhaltig das kooperative Lernen und Wissen unterstützt.

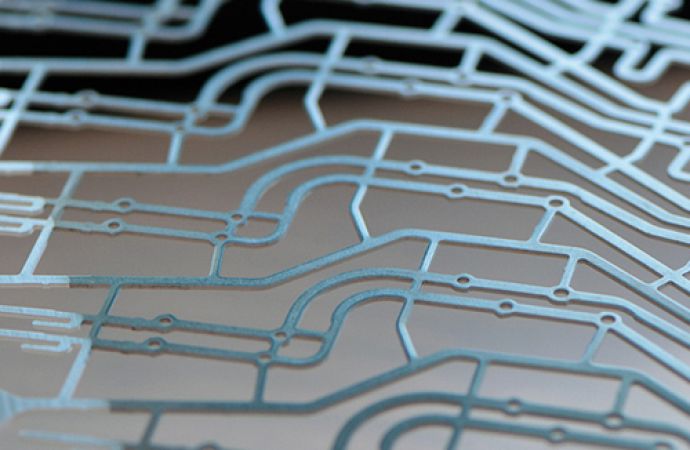

Der Fokus liegt hierbei nicht nur bei den personellen Fähigkeiten in den Konstruktions- und Entwicklungsabteilungen sondern vor allem bei der Auswahl fähiger Kontaktsysteme im Sinne einer sorgfältigen Materialauswahl und eines wohl überlegtem, kostenbewußt optimiertem Produktdesigns (Abb. 1). Die Kenntnis des Qualitätskreises für beschichtete Kontakte spielt hier eine wesentliche Rolle.

Abb. 1: Optimiertes Produktdesign – Ergebnis kooperativer Bauteilauslegung

Abb. 2: Qualitätskreis für galvanisch beschichtete Kontaktteile [1]

In Abbildung 2 ist ein Qualitätskreis für einen galvanischen Prozess gezeigt. Jeder Schritt im Gesamtprozess der Herstellung eines qualitativ hochwertigen Produktes in der Galvanotechnik unterliegt Kontrollen und Prozeduren. Jeder Teilprozess bedarf für sich der Optimierung. Dies beginnt bereits bei der Bauteilgeometrie.

Erst die Qualität aus der Summe der Teilprozesse ergibt die Konstanz des Gesamtprozesses und damit des Kontaktteils. Qualität bedeutet in diesem Zusammenhang: Ein den Anforderungen des Kunden entsprechendes Produkt, das sich durch eine hohe Produktgüte und zuverlässige Funktionalität über die Produktlebensdauer auszeichnet und kostengünstig hergestellt werden kann, zu liefern [1].

Der folgende Abschnitt befasst sich daher mit der Qualität des Produktdesigns sowie der Grund- und Schichtwerkstoffqualität, die einen entscheidenden Faktor zur Kostenreduzierung der galvanischen Beschichtung darstellt bzw. die Beschichtung erst möglich macht.

2 Anforderungen der Galvanotechnik an Rohmaterial und Materialkonstruktion

Bevor das Galvanisieren im Detail angegangen wird, ist darauf zu achten, dass das Vormaterial eine Oberflächenbeschaffenheit hat, die das Beschichten grundsätzlich zulässt. Die Oberflächenbeschaffenheit kann entscheidenden Einfluss auf die Galvanisierbarkeit haben und zu späteren Oberflächenfehlern führen. Sie ist durch das Herstell- und Verarbeitungsverfahren des Vormaterials gegeben. Fehler im Herstellprozess können daher zu Inhomogenitäten der Oberfläche führen (Lunker, Materialüberlappungen, Einschlüsse, Kerben) diese werden ergänzt durch Walz- und Oxidhäute, Rückstände von Lötprozessen, Glasstrahlen sowie schwer entfernbare Öle und Fette [1]. Stanzöle sollten daher wässrig entfettbar sein und das Grundmaterial einen geringen Befettungsgrad aufweisen. Zusätzlich sollten die Oberflächen frei von Silizium sein.

2.1 Hundeknocheneffekt

Bei der elektrolytischen Metallabscheidung muss grundsätzlich eine Gesetzmäßigkeit beachtet werden. Hierbei handelt es sich um die Niederschlagsdicke der Abscheidung, die nicht gleichmäßig über die Oberfläche des galvanisierten Werkstücks verteilt ist. Allgemein ist die Kathodenstromdichte und somit die Dicke des Niederschlags an Ecken, Kanten und hervorspringenden Flächen oder Punkten höher, in Vertiefungen sowie in mittleren Zonen großer Flächen niedriger als die rechnerisch zu erwartende Schichtstärke [4].

Abbildung 3 zeigt schematisch die Verdichtung der Stromfeldlinien und damit die Erhöhung der Stromdichte auf den Ecken eines Werkstücks [5]. Aus dieser höheren Kathodenstromdichte ergibt sich an diesen Stellen eine verstärkte Metallabscheidung, den sogenannten Hundeknochen-Effekt [6]. Dieser spielt speziell beim Design von Messer- und Stiftkontakten, Stanzkanten, gebogenen Teilen, Ecken, Kanten, engen Winkeln sowie bei der Wartung der Stanzwerkzeuge eine wichtige Rolle. Um diesen nachteiligen Effekt zu reduzieren und eine gleichmäßige Abscheidung in engen Winkeln zu gewährleisten, sollten Kontaktspitzen, Ecken, Kanten und Winkel möglichst abgerundet ausgeführt werden.

Abb. 3: Schematische Darstellung des Hundeknochen-Effektes [5]

Auch schlecht gewartete Stanzwerkzeuge können zu ausgeprägten Stanzkanten führen, die den Aufbau von Metallen an diesen Stellen fördern. Zur Vermeidung sollten Stanzwerkzeuge deshalb regelmäßig gewartet werden [5]. In Abbildung 4 sind einige Beispiele zur Verbesserung der Schichtverteilung aufgezeigt [1].

Abb. 4: Beispiele zur Verbesserung der Schichtverteilung: a) Stanzkanten, b) Ecken, Kanten und enge Winkel, c) Kontaktspitze [5]

2.2 Verformbarkeit

Viele Bauteile im Bereich der Steckverbinder werden im Rohzustand oder nach der galvanischen Beschichtung verformt. Beispielsweise das Abwinkeln von Anschlusspfosten, Ausbiegen von Kontaktkuppen, Rollen von Kontaktbuchsen und Steckern.

Findet diese Verformung nach der galvanischen Beschichtung statt, beispielsweise bei der Veredelung von Vollbändern oder vorgestanzten Bändern, kann es durch die unterschiedliche Verformbarkeit der Grund- und Schichtwerkstoffe zur Rissbildung in der Oberfläche kommen. Im Grenzfall kann sogar bei guter Haftung und hoher Festigkeit des Schichtwerkstoffes das Grundmaterial mit einreißen. Es besteht die Gefahr eines Bruches an den Biegestellen, eines Schwingungsrisses und Spannungsrisskorrosion an den Federstellen.

Kontaktkorrosion kann auftreten durch den Potentialunterschied zwischen Grundwerkstoff und Schichtwerkstoff [1]. Typische Beispiele sind hierbei Nickel-, Hartgold-, Palladium- und Palladium-Nickel-Legierungsschichten, die bei Verformung zur Rissbildung neigen. Bei Einsatz dieser Schichten oder Schichtsysteme ist es sinnvoll das Vorstanzen und Biegen kritischer Stellen vor der Veredelung durchzuführen (z. B. Kontaktkuppen, Prägungen, gerollte Buchsen / Stecker). Abbildung 5 zeigt ein Schliffbild einer gerissenen Nickel-Hartgold-Schicht. Vor der Präparation wird ein Schutzkupfer aufgebracht.

Abb. 5: Schliffbild einer gerissenen Nickel-Hartgold-Schicht (1000-fach mit Schutzkupfer)

2.3 Bandgalvanik – Geometrische Anforderungen

Bei der Beschichtung von gestanzten Bändern als auch Vollbändern sind allgemein einige spezielle, geometrische Voraussetzungen zu beachten, damit eine Bearbeitung mit den bekannten Selektivtechniken: Tauchen, Brush, Streifen und Spot überhaupt ermöglicht wird. Die maximale Bandbreite beträgt hierbei 150 mm bei einer Banddicke von maximal 1,5 mm, in bestimmten Fällen bis 2 mm. Die Geometrische Dicke (3D) eines Stanzbandes, wie in Abbildung 6 dargestellt, darf maximal 6 mm betragen, in gewissen Konstruktionen sind bis 10 mm möglich. Weiterhin sollte das Bandmaterial frei von Roll- und Säbelkrümmung sein. Torsion als auch Drehung des Bandes müssen ebenfalls vermieden werden, da sie generell Probleme bei der Bandführung bereiten.

Abb. 6: Geometrische Höhe eines Stanzbandes (max. 10 mm)

Neben einer geeigneten Teilegeometrie sind ein minimaler Stanzgrat und eine stabile Anbindung der Teile am Band unbedingt notwendig. Einkerbungen des Bandes (Sollbruchstellen) sowie verbogene oder fehlende Teile sind zu vermeiden, da sie die Führung des Bandes durch die Beschichtungsanlage ebenfalls erschweren können. Bandunterbrechungen sind ebenfalls problematisch und sollten, falls möglich, vermieden werden.

Sollten trotzdem Bandunterbrechungen entstehen dürfen maximal drei Teilstücke auf einer Spule sein, die eine jeweilige Mindestlänge von 20 m haben. Grundsätzlich müssen Teilstücke gekennzeichnet und lose auf die Spule aufgespult sein. Das Verbinden von Teilstücken ist generell verboten, da diese Verbindungen übersehen werden können und sich eventuell in der Anlage lösen. Dies kann zu einem Anlagenstillstand führen. Bei einer Anlagenlänge von 40 m bis 90 m bedeutet dies eine entsprechende Menge an Schrott. Innenmesspunkte von Buchsenkontakten sind im optimalen Fall 0,2 mm bis 0,4 mm vom Rand entfernt, da die Abscheidung in einer Buchse gehemmt ist (Hundeknocheneffekt) und durch den Messpunkt (0,2 mm – 0,4 mm vom Rand) eine unnötig dicke Außenschicht vermieden wird.

Um die Spülbarkeit und den Elektrolytaustausch zu ermöglichen sind Spülbohrungen bei Sacklöchern erforderlich, zum Beispiel gerollte Kontakte. Unzugängliche Hohlräume und Faltungen mit Spalt sind zu vermeiden, da sie zu Elektrolytverschleppung beziehungsweise zum Entstehen von Galvanikrückständen in diesen Hohlräumen führen. Hieraus entstehen Probleme wie Verunreinigung der galvanischen Elektrolyte oder das Ausblühen der Salze im Bauteil nach einiger Zeit [1]. In der Folge kann der Ausfall des Bauteils durch Korrosionsprodukte gefördert werden. Sollten die Kontakte im Beschichtungsbereich schräg angelegt sein, so ist es wichtig, dass die Kontakte nicht gegen die Laufrichtung stehen, da sie sich in diesem Fall leichter in der Anlage verhaken können und verbogen werden. Im schlimmsten Falle verhaken sich die Teile so in der Anlage, dass das Band reißt. Dies führt zu einem Anlagenstillstand mit entsprechendem Schrottanteil. In Abbildung 7 ist die richtige und falsche Laufrichtung dargestellt.

Abb. 7: Laufrichtung bei schrägem Kontaktdesign

2.4 Bandgalvanik – Spulen-/ Coilaufmachung / Verpackung

Neben den geometrischen Anforderungen der Endlosware muss das Material auch entsprechend aufgespult und verpackt sein, um Beschädigungen zu vermeiden und die Weiterbearbeitung ohne zusätzliche Prozessschritte möglich zu machen. Folgende Punkte sollten bei Material auf Spulen beziehungsweise Coils beachtet werden:

- Spulen

- Spulenbreite = Teilebreite plus 2-3 mm

- stabile Spulen

(keine Verengung der Spulenflansche)

- keine zu straffe beziehungsweise zu

lockere Wickelung

- Wickelrichtung beachten

(1 oder 2 Galvanikdurchläufe)

- max. Außendurchmesser 1000 mm

- Bohrungsdurchmesser variabel

- Papierzwischenlage für gestanzte

Materialien - optimale Papierbreite = Spulenbreite minus 1 - 2 mm

- Papierstärke abhängig vom Material (kein Durchstechen der Zwischenlage)

- Zwischenlagepapier nicht an Material kleben

- Vollbandringe

- Ringinnendurchmesser 300 – 400 mm

- max. Außendurchmesser 1200 mm

- max. Ringgewicht 350 kg - Möglichst große Spulen / Coils

- Geeignete Verpackung mit Fixierungen

- Spulengestelle (vertikaler Transport)

- Paletten (horizontaler Transport)

2.5 Konstruktive Anforderungen – Besonderheiten der Selektivtechniken

Bei der selektiven Beschichtung von Bandmaterial sind bei der Lage der Beschichtungen einige allgemeine Regeln zu beachten. Hierzu zählt unter anderem die Lage von Selektivbeschichtungen, die bei allen bekannten Verfahren parallel zur Bandlänge angeordnet sein sollten. Die einzige Ausnahme bildet hier die Spotbeschichtung, bei der es keine Einschränkungen bei der Lage der Beschichtung gibt, soweit das Material flach gestanzt ist. Abbildung 8 zeigt die richtig und die falsch angeordneten Beschichtungszonen.

Abb. 8: Laufrichtung bei schrägem Kontaktdesign

Abb. 9: Mittige beschichtungsfreie Zonen

Abb. 10: Mittige Streifenabscheidung (doppelt fallende Teile / Beispiel Zinn/Gold)

Für Nickel-, Kupfer- und Zinnbeschichtungen gilt grundsätzlich, dass beschichtungsfreie Zonen in der Mitte des Bandes den Prozess immer verteuern. Daher sollte man solche Zonen vermeiden und bei beispielsweise einer Nickelbeschichtung die vollflächige Beschichtung vorziehen (Abb. 9) oder selektiv nur eine Bandkante tauchen. Abbildung 9 zeigt die teure Variante sowie die kostengünstigeren Varianten.

Von einer mittigen Streifenbeschichtung von unedlen Beschichtungsmetallen wie Nickel, Kupfer oder Zinn ist ebenfalls abzusehen, da dies technisch nur schwierig darstellbar ist. Als Beispiel zeigt Abbildung 10 eine Zinnbeschichtung kombiniert mit Gold.

2.5.1 Tauchtechnik

Die Tauchtechnik wird generell in allen Vorbehandlungen, Aktivierungen und für alle Beschichtungsmetalle eingesetzt [1]. Durch Tauchen können Vollbänder und auch gestanzte Bänder rundum oder auch selektiv beschichtet werden (Abb. 11 [5]). Hierbei werden Vorder- und Rückseite sowie Band- beziehungsweise Stanzkanten veredelt. Diese Form der Selektivgalvanisierung ist von den Bearbeitungskosten die günstigste Form, da keine zusätzlichen Werkzeugkosten entstehen. Durch die Auslaufzone ist mit einer Ungenauigkeit zu rechnen, die bedingt durch die Unruhe des Flüssigkeitsspiegels etwa 2 mm beträgt. Diese Auslaufzone kann bei Gold erheblich zu Buche schlagen. Bei unedlen Metallen ist jedoch die Genauigkeit ausreichend [1]. Eine mögliche Erhöhung der Auslaufzone auf 4 mm kann die Bearbeitung durch eine höhere Geschwindigkeit weiter vergünstigen.

Abb. 11: Ergebnis einer Tauchbeschichtung [5]

Unedle Beschichtungsmetalle wie Kupfer, Nickel, Zinn und Zinn-Blei werden hauptsächlich im Tauchverfahren verarbeitet; andere Selektivtechniken sind hierfür eher die Ausnahme. Bei den Materialabmessungen ist eine Breite bis zu 150 mm möglich, die Dicke kann bis 1,5 mm in Ausnahmefällen bis 2 mm betragen.

Hat ein Stanzgitter empfindliche Kontaktspitzen die nicht beschädigt werden dürfen, gibt es zwei Möglichkeiten diese Beschädigungen zu vermeiden: einen Seitensteg beziehungsweise Trägerstreifen oder einen Opferpin in das Stanzgitter mit zu integrieren. Abbildung 12 zeigt beide Möglichkeiten. Wichtig bei einer Goldabscheidung ist hierbei, dass der Trägerstreifen 3 mm Abstand zu den Pinspitzen hat. Dadurch ist es möglich, den mit Gold beschichteten Trägerstreifen chemisch zu entgolden und dieses Verfahren kostengünstiger darzustellen. Der Opferpin als zweite Möglichkeit sollte minimal länger wie die Kontaktspitzen sein. Auf Grund der Führungen des Bandes in der Anlage weisen die Opferpins maximal 15 mm bis 20 mm Abstand auf.

Ein weiteres wichtiges Element bei der Konstruktion ist die Edelmetalleinsparung durch Flächenreduktion, speziell bei der Tauchtechnik. Hier lassen sich durch Reduktion der Flächen wie in Abbildung 13 dargestellt bei Haltestegen, Seitenstreifen und auch Sucherlöchern erhebliche Mengen an Edelmetall einsparen. Alternativ können bei selektiver Edelmetallbeschichtung durch Tauchverfahren die Sucher-

löcher einseitig auf die Seite mit der Unedelmetallbeschichtung gelegt werden.

Bei einer vorgesehenen Edelmetallbeschichtung sollte zudem ein schräges Kontaktdesign vermieden werden, da es wiederum einen erhöhten Edelmetallverbrauch hervorruft (Abb. 14).

Abb. 12: Seitensteg beziehungsweise Trägerstreifen und Opferpin

Abb. 13: Haltesteg, Seitenstreifen, Sucherlöcher; Konstruktion mit hohem und niedrigem EM-Verbrauch

Abb. 14: Schräges Kontaktdesign

2.5.2 Brushtechnik

Die Brushtechnik ist vielseitig einsetzbar. Es können sowohl flache als auch profilierte Kontakte sehr genau beschichtet werden. Die Brushtechnik wird in der Regel nur für die Abscheidung der Edelmetalle Gold, Palladium und Palladium-Nickel benutzt. Das Verfahren ist bei profilierten Teilen wesentlich genauer als die Streifentechnik, da die Veredelungszone sehr genau einstellbar ist [1]. Zusätzlich kann das Material so stark profiliert sein, dass die Streifentechnik nicht mehr anwendbar ist und die Brushtechnik eine erstklassige Alternative darstellt. Abbildung 15 zeigt das Beschichtungsergebnis einer Kontaktkuppe in der Seiten- und Frontalansicht [5]. Die in der Technik eingesetzten Brushverfahren weisen in der Regel eine Auslaufzone (Beschichtungstoleranz) von etwa 1 mm je Seite und das Material sollte eine maximale Dicke von 0,6 mm sowie eine maximale Breite von 70 mm aufweisen.

Abb. 15: Ergebnis der Beschichtung mit Brushtechnik [5]

Abb. 16: Kontaktabstand

Für eine möglichst kostengünstige Beschichtung sollten die zu beschichtenden Kontakte mindestens 0,8 mm aus der Bandebene herausstehen (Abb. 16). Damit ist gewährleistet, dass das Edelmetall nur auf dem Kontakt abgeschieden wird und nicht auf Haltestegen oder Seitenstreifen des Bandes.

Um eine gleichförmige Beschichtung der Kontakte sicher zustellen, sollten diese gleichmäßig aus der Bandebene herausgestellt sein, eine maximale Toleranz von 0,1 mm ist unbedingt einzuhalten. Abbildung 17 zeigt einen fehlerhaften Bandabschnitt, bei dem die Toleranz zum Teil so groß ist, dass bei einzelnen Kontakten eine reduzierte Beschichtung erfolgt oder gar keine Schicht abgeschieden wird. Diese Gleichmäßigkeit der ausgestellten Kontakte wird auch als Klaviereffekt bezeichnet.

Abb. 17: Klaviereffekt

2.5.3 Streifentechnik

Streifenverfahren werden zur Beschichtung von Streifen auf Vollbändern oder Stanzgittern (offene Kontaktbuchsen, Federn, Messer und Systemträger) mit geringer Profilierung eingesetzt. Die verschiedenen Techniken blenden hierbei die Kantenbeschichtung aus und bringen ein oder mehrere Streifen einseitig bzw. beidseitig auf ein Band auf. Der nicht zu veredelnde Bereich wird mit Abdeckriemen oder -folien maskiert.

Die Verfahren werden aufgrund der höheren Prozesskosten überwiegend für die Streifenbeschichtung mit Edelmetallen wie Gold und Silber verwendet und rechnen sich durch die Edelmetalleinsparung, speziell wenn die Beschichtung nur einseitig benötigt wird [7].

Die Ergebnisse der Streifenbeschichtung sind in Abbildung 18 zu sehen. Klar erkennbar ist die Einsparung von Edelmetall durch die nicht beschichteten Kanten. Wird zusätzlich die Kontaktfläche nur einseitig benötigt, ist eine weitere Reduzierung des Edelmetalleinsatzes möglich [5].

Die Beschichtungstoleranz liegt bei den in der Galvanotechnik gängigen Verfahren bei maximal 1 mm Auslaufzone je Streifenseite. Die Bandabmessungen sollten 0,6 mm Dicke und 100 mm Breite möglichst nicht überschreiten.

Abb. 18: Ergebnis der Streifenbeschichtung [5]

2.5.4 Klebetechnik

Um auf Bändern Streifen nicht beschichteter Zonen zu erhalten, eignet sich am Besten die Klebetechnik. Hierbei werden Endlosklebebänder mit definierter Breite vor der Beschichtung auf die Vorder- und/oder Rückseite des Bandes aufgebracht. Es können Vollbänder als auch vorgestanzte Bänder beschichtet werden. Im Bereich des Klebebandes sollten die Bänder möglichst vollflächig ungestanzt bleiben. Die Galvanisierung erfolgt dann im Tauchverfahren. Am Ende des Prozesses werden die aufgebrachten Klebebänder wieder endlos entfernt.

Häufig wird dieses Verfahren für walzplattierte Aluminium-Silizium-Einlagen verwendet, um diese vor dem chemischen Angriff der galvanischen Elektrolyte zu schützen [7]. Zum Einsatz kommen alle im Kontaktbereich bekannten Beschichtungsmetalle. Die maximale Abmessung der Bänder beträgt in der Breite 150 mm und in der Dicke 1 mm, in bestimmten Fällen auch bis 2 mm. Das Klebeband wird mit den nachfolgend angegebenenen Standardmaßen aufgebracht: 10 mm, 12 mm, 15 mm und 23 mm. Die benötigte Klebebandbreite wird durch die Breite des beschichtungsfreien Streifens plus 1 mm je Streifenseite errechnet.

Werden Bänder mit Aluminium-Silizium-Einlage abgeklebt, sollte der Abstand der Aluminium-Silizium-Piste zur nächsten Beschichtungsfläche mindestens 2 mm betragen. Zusätzlich darf bei diesem Material keine Passivierung für eine Silberbeschichtung eingesetzt werden, da die Bondbarkeit der Aluminium-Silizium-Piste dadurch beeinträchtigt werden kann. Zum Stanzen müssen leicht verflüchtigende Öle verwendet werden.

2.5.5 Spottechnik-Familie

Bereits seit vielen Jahren ist die Spottechnik (punktgenaue Beschichtung der Funktionsflächen) erfolgreich in der Bandgalvanik im Einsatz [5]. Dabei gilt sie als das präziseste Selektivbeschichtungsverfahren. Es lassen sich grundsätzlich drei Methoden der Spotbeschichtung unterscheiden:

- Spotbeschichtung mit Maskenwerkzeugen [1]

- Spotbeschichtung mit Lacken oder Bedeckungen [7]

- Spotbeschichtung mit einem der klassischen Verfahren und anschließender Abdeckung der Kontaktzonen und Strippen (Ablösen) des übrigen Bereiches [1]

Voraussetzung für alle Methoden ist ein gestanztes oder vorgestanztes Band, das zur genauen Positionierung der Beschichtungsflächen als Mindestanforderung Positionierungslöcher haben muss [5]. Für die in der Galvanotechnik etablierten Verfahren Mikro- und Makrospottechnik werden jeweils produktspezifische Werkzeuge benötigt. Dabei werden die nicht zu beschichtenden Flächen mit speziellen Maskierungsmaterialien abgedeckt und die freien Flächen punktgenau auf der Vorder- oder Rückseite galvanisch beschichtet.

Ein weiteres Verfahren aus der Technik ist das patentierte MPP-Verfahren (Micro Precision Plating) [9], mit dem es sogar möglich ist, ohne hohen Aufwand Edelmetalle an jeder beliebigen Position und in jeglicher Form auf dem Trägermaterial aufzubringen [8]. Im Gegensatz zu den Verfahren mit produktspezifischen Werkzeugen arbeitet die MPP-Technik mit einem Lack, der zuerst komplett auf das Band aufgebracht wird. Danach erfolgt das Freilegen der zu beschichtenden Zonen durch Laserstrukturierung. Die Beschichtung wird dann im Tauchverfahren durchgeführt. Die Maskierung wird nach der Beschichtung chemisch entfernt [7]. Diese Verfahren sind in der Spottechnik-Familie zusammengefasst und eignen sich zur Selektivbeschichtung vorgestanzter Kontaktbändern mit Silber oder Gold [8]. Die Spottechnik-Familie ermöglicht es, Beschichtungen mit bis zu 150 mm Breite, 0,8 mm Dicke und einer Spotdimension ab 1 mm x 1 mm durchzuführen [7].

In Abbildung 19 ist das Ergebnis einer solchen Spotbeschichtung abgebildet. Hierbei zeigen sich die Vorteile gegenüber den anderen dargestellten Beschichtungen, da nun auch flachgestanzte Bänder nur noch an den notwendigen Kontaktflächen kosteneffizient, selektiv beschichtet werden können [5].

Abb. 19: Ergebnis der Spotbeschichtung [5]

Die Beschichtungstoleranzen, Spotgrößen und Banddimensionen der verschiedenen Verfahren können wie folgt charakterisiert werden:

- Makrospottechnik - MakroSpot GS:

+ 2 mm Auslauf in jede Richtung

Voraussetzung: Führungslöcher beziehungsweise Öffnungsflächen

Kleinster Spot: 8 x 8 mm

Banddimensionen: 0,8 x 100 mm - Makrospottechnik - MakroSpot R:

+ 0,5 mm Auslauf in jede Richtung

Voraussetzung: Führungslöcher

Kleinster Spot: 3 x 3 mm

Banddimensionen: 0,6 x 80 mm - Mikrospottechnik

+ 0,3 mm Auslauf in jede Richtung

Voraussetzung: Führungslöcher

Kleinster Spot: 2 x 2 mm

Banddimensionen: 0,3 x 80 mm - MPP-Technik

+ 0,3mm Auslauf in jede Richtung

Voraussetzung: Führungslöcher

Kleinster Spot: 1 x 1 mm

Banddimensionen: 0,6 x 150 mm

2.6 Einzelteilgalvanik – Geometrie – Verpackung

In der Einzelteilgalvanik werden die Teile als Schüttware oder auf dem Gesell rundum beschichtet. Hierbei kommen drei Verfahren zum Einsatz:

- Trommelbearbeitung:

Die einfachste und häufigste Form der Galvanisierung von Schüttgutteilen ist die Galvaniktrommel [1]. - Gestellbearbeitung:

Teile, die auf Grund ihrer Größe nicht mehr in der Trommel bearbeitet werden können, werden auf Gestellen aufgehängt und beschichtet. Die Kontaktierung erfolgt über die Aufhängungen in Form von Haken oder Klemmen [1]. - Vibrobot-Verfahren:

Für sehr empfindliche Teile und Teile mit Innenbohrungen wird bevorzugt die Vibrobottechnik eingesetzt. Die Warenbewegung erfolgt durch Vibration [1].

Bei allen Verfahren ist auf eine geeignete Teilegeometrie zu achten. Bei ungünstiger Geometrie können sich Teile verhaken, verklumpen, ineinanderstecken und trotz geringem Eigengewicht durch die Hebelwirkung verbiegen [1]. Zusätzlich ist auf die Stabilität und bei Trommelgalvanik auf die Robustheit für den gewählten Prozess zu achten. Bei Einzelteilen, die auf dem Gestell beschichtet werden, müssen Kontaktierungspunkte und/oder Befestigungsmöglichkeiten angegeben sein, da der Strom durch direkte Kontaktierung auf die Teile übertragen wird. Die Kontaktierungsstelle sollte nicht im Bereich der wesentlichen Fläche liegen, da an diesen Stellen die Schicht zwangsläufig nicht geschlossen ist [1]. Als weiteres Kriterium für Einzelteile gilt die gute Spülbarkeit und der Elektrolytaustausch am Teil. Bei fehlenden Spülbohrungen in Sacklöchern, Faltungen mit Spalt sowie unzugänglichen Hohlräumen kommt es zu Elektrolytverschleppungen und Galvanikrückständen in diesen Hohlräumen. Zusätzlich werden Beschichtungen in den Innenbereichen erschwert beziehungsweise sind unmöglich. Probleme sind die Verunreinigung der galvanischen Elektrolyte und das Ausblühen der Salze am Bauteil nach einiger Zeit nach der Beschichtung (bei Lagerung oder im Einsatz) [1].

Wichtig für alle galvanisierten Teile ist eine geeignete Verpackung um die Produkte vor Transportbeschädigungen zu schützen. Speziell bei Einzelteilen, die auf dem Gestell bearbeitet wurden, ist ein besonderes Augenmerk auf eine adäquate Verpackung zu richten. Hierfür gibt es verschiedene Möglichkeiten. Je nach Empfindlichkeit der Teile können Trays oder auch einfachere Verpackungen mit Inlays gewählt werden. In Abbildung 20 sind zwei Beispiele dargestellt.

Abb. 20: Geeignete Verpackung für Einzelteile

Wichtig bei Schüttgutteilen ist, dass die Verpackung nach der Beschichtung sauber und auch ölfrei ist. Zum weiteren Schutz der Teile können diese auch in Plastikbeutel verpackt werden. Besondere Beachtung sollte der Eigenheit geschenkt werden, dass das Volumen der Teile nach der Beschichtung größer werden kann, da diese ölfrei sind und nicht mehr so leicht ineinander rutschen. Aus diesem Grund wird dann für die beschichteten Teile ein größeres Verpackungsvolumen benötigt.

3 Anforderungen an Schichtwerkstoff und Beschichtung

Nachstehend werden die gebräuchlichsten Überzugsmetalle dargestellt und kurz beschrieben.

3.1 Gold

Wegen der hohen Anlauf- und Korrosionsbeständigkeit, der guten elektrischen Leitfähigkeit und des niedrigen Übergangswiderstandes ist Gold ein ideales Kontaktmaterial. Bei Steckverbindern, die gleichzeitig eine gute Verschleißeigenschaft haben müssen, wird eine Hartgoldschicht aufgebracht (Legierungsanteil an Kobalt oder Nickel ca. 0,2 bis 0,3 %). Aufgrund der Diffusion von Gold in Kupferwerkstoffe (Gold diffundiert bei Zimmertemperatur in ca. 10 Jahren 1 µm in eine Kupferschicht ein) wird für die Vergoldung bei Steckverbindern mit einer Zwischenschicht aus Nickel gearbeitet. Diese Schicht erhöht gleichzeitig die Abriebfestigkeit. Übliche Beschichtungsdicken für Kontakte sind 1 µm bis 3 µm Nickel unter 0,8 µm beziehungsweise 1,27 µm Hartgold. Für die Vergoldung von Halbleitern wird Feingold eingesetzt und für bondbare Schichten ultrareines Gold mit einem Goldgehalt von 99,99 % ohne jeglichen Zusatz [1]. Der hohe Goldpreis und die verhältnismäßig hohe Dichte von 19,3 g/cm³ [2] sind nachteilig für den Einsatz, daher wird nach Ersatzlösungen gesucht.

3.2 Palladium

Durch den in den 80er-Jahren erheblich angestiegenen Goldpreis wurde nach Ersatzmetallen gesucht, die die Kontakteigenschaften des Goldes zu wesentlich geringeren Kosten erfüllen. Palladium hat auf Grund seiner elektrischen Eigenschaften vor allem als Palladium-Nickel-Legierung das Gold in vielen Anwendungsfällen ersetzt. Die Eigenschaften von Reinpalladium und Palladium-Nickel (Pd/Ni) sind im Abriebverhalten jedoch schlechter als Gold. Auf Grund der stärkeren Abrasion wird Palladium und Pd/Ni (80/20) nahezu ausschließlich mit einem zusätzlichen Goldflash (ca. 0,2 µm) eingesetzt. Die Flashvergoldung wirkt dann als Schmiermittel und verhindert den abrasiven Verschleiß. Da Reinpalladiumelektrolyte sehr empfindlich sind und ein hoher Aufwand an Wartung und Prozessüberwachung nötig ist, wird die Palladium-Nickel mit zusätzlichem Gold-Flash allgemein bevorzugt [1]. Zusätzlich werden die Edelmetallkosten durch die Legierung reduziert. Der Schichtaufbau für Kontakte besteht aus 1 µm bis 3 µm Nickel unter 0,5 µm bis 0,7 µm Palladium-Nickel (80/20) unter 0,05 µm bis 0,2 µm Hartgold (Au-Flash).

3.3 Silber

Auf Grund der sehr guten Leitfähigkeit wäre Silber das ideale Kontaktmaterial. Es wird auch bei sehr vielen Kontakten eingesetzt. Die Problematik der Silberschicht liegt in der Neigung zu Sulfidbildung durch den in der Luft enthaltenen Schwefelwasserstoff. Ungeschützte Silberoberflächen laufen bei längerer Lagerung schwarz an. Der Übergangswiderstand kann nur durch hohe Steckkräfte überbrückt werden, wodurch die dünne Sulfidschicht durchgedrückt wird.

Die Leitfähigkeit und der Übergangswiderstand werden durch Härtungszusätze wie Antimon und Arsen schlechter. Diese durch Dotierungsmetalle erzeugten Hartsilberschichten werden deshalb nur bedingt eingesetzt. Um auch bei weicheren Silberschichten gute Abriebbeständigkeit und niedrige Steckkräfte zu erhalten wird die Silberschicht bei der Anwendung im Steckverbinderbereich mit einer Passivierung versehen, die einerseits als Schmiermittel dient andererseits eine Schutzschicht gegenüber dem Schwefelwasserstoff bildet. Diese Passivierung ist auf Thiolbasis aufgebaut und unter verschiedenen Bezeichnungen im Handel. Weitere Passivierungsmöglichkeiten sind das Aufbringen einer dünnen Rhodiumschicht von 0,2 µm bis

0,5 µm [1] oder eine metallische Passivierung auf Basis von zweiwertigem Zinn. Die angewandten Schichtdicken für Silber liegen bei 1 µm bis 4 µm für Schwachstrom- und bei >5 µm für Starkstromkontakte.

3.4 Zinn

Zinn ist eines der am häufigsten eingesetzten Kontaktmetalle, insbesonder im Automobilbereich. Als Löthilfe werden nahezu alle selektiv beschichteten Bänder im Anschlussbereich mit Zinn belegt. Die Beschichtung mit Zinn erlaubt eine sehr schnelle automatische Lötung, da der Schmelzpunkt der galvanisch abgeschiedenen Schicht nahezu dem von Zinnlot entspricht. Die galvanische Vorverzinnung hat den Vorteil, dass das Zinn keine Verunreinigung der Lotbäder verursacht, während dies bei Gold und Silber der Fall ist.

Im Steckbereich kann die Zinnschicht nur unter bestimmten Voraussetzungen verwendet werden. Auf Grund der geringen Härte führt das Zinn zu hohen Steckkräften und ist bei hoher Steckzyklenzahl nicht geeignet. Eine Verbesserung wird durch Anschmelzen der Schicht erzielt, wobei eine intermetallische Phase mit einer hohen Härte erzeugt wird. Die Zinnschichtstärke wird bei diesen Teilen so dünn aufgebracht, dass fast nur noch die intermetallische Phase existiert. Das Ergebnis ist eine hohe Abriebfestigkeit [1]. Weiterhin finden Zinnschichten in der Einpresstechnik ihre Anwendung.

Die Anwendungsformen der galvanisch aufgebrachten Zinnschichten sind:

- 0,2 µm bis 0,8 µm Zinn über 1 µm bis 3 µm Nickel für Einpresszonen

- 1 µm bis 3 µm Zinn für Crimp- und Steckkontakte

- 4 µm bis 8 µm Zinn für Lötkontakte

3.5 Weißbronze

Weißbronzeüberzüge (bei IMO unter der Bezeichnung IMOloy geführt) enthalten etwa 55 % Kupfer, 30 % Zinn und 15 % Zink und besitzen eine sehr gute Abriebbeständigkeit, Anlauf- sowie Korrosionsbeständigkeit und sind diamagnetisch. Daher finden sie neben anderen Anwendungen Einsatz in Steckverbindern der Hochfrequenztechnik und zeigen geringe Intermodulationswerte im Frequenzbereich für den Mobilfunk [3].

3.6 Nickel

Nickel wird in der Regel als Korrosionsschutz und Sperrschicht aufgebracht. Die relativ hohe Härte der Nickelniederschläge wirkt sich außerdem positiv auf die Verschleißeigenschaften aus.

Eine Anwendung direkt als Kontaktmaterial wird nur bei höheren Strömen möglich sein, da das Nickel einen relativ hohen Übergangswiderstand aufweist. Die Problematik der Nickelschichten liegt in der relativ geringen Bruchdehnung. Es ergeben sich oft Probleme mit der Bildung von Rissen bei Schichten, die nachträglich verformt werden. Bei zu erwartender nachträglicher Verformung der Nickelschicht sollten ausschließlich Elektrolyte ohne Glanzzusatz eingesetzt werden. Vorteilhaft ist es, die Verformung in den qualitätsrelevanten Zonen (Kontaktbereiche) vor der galvanischen Beschichtung vorzunehmen [1].

3.7 Kupfer

Kupfer ist auf Grund seiner guten Leitfähigkeit ein sehr wichtiges Metall für die Elektronik. Galvanisch abgeschiedenes Kupfer wird sehr häufig in der Leiterplattenherstellung für Leiterbahnen und Durchkontaktierungen eingesetzt. Allerdings überzieht sich das Kupfer sehr schnell mit einer Oxidschicht und wird deshalb im Steckverbinderbereich meistens nur als Zwischenschicht aufgebracht. Kupfer wird als Diffusionssperre benötigt, wenn Bauteile aus zinkhaltigen Grundwerkstoffen bestehen, vor allem wenn bestimmte Anforderungen an die Lötbarkeit gegeben sind. Bei bleihaltigen Drehteilen wird Kupfer ebenfalls häufig als Haftvermittler verwendet [1].

3.8 Allgemeine Vorgaben der Beschichtung

Zu den allgemeinen Vorgaben der Beschichtung zählt in erster Linie die Schichtdicke, die in Abhängigkeit der Anwendung gewählt werden sollte. Weiterhin ergeben sich je nach Art der Beschichtung Schichtdickentoleranzen, wobei die obere Toleranz so gewählt sein sollte, dass sie 2 bis 3 mal größer ist wie die vorgegebene Mindestschichtdicke. Zusätzlich müssen bei Selektivbeschichtungen die Auslaufzonen und die prozessbedingten Toleranzen beachtet werden. Standardmessungen wie Schichtdicke, Haftfestigkeit der Schicht und optisches Aussehen sollten bei jeder Beschichtungscharge vorgenommen werden. Sonderprüfungen wie Schliffe oder lang andauernde Korrosions- und Auslagerungstests sollten pro Beschichtungsauftrag oder nur bei der Erstmusterbearbeitung geprüft und bestätigt werden. Wird eine Nickelbeschichtung vorgeschrieben, kann unabhängig vom Grundmaterial auf eine Unterkupferung verzichtet werden. Bei Bandbeschichtungen sollten die Vorteile der Selektivtechniken genutzt werden und die Kombination von Veredelungen bereits in der Konstruktionsphase der Teile mit eingeplant sein. In diesem Zusammenhang muss berücksichtigt werden, dass Beschichtungen mit Silber und Gold auf einem Teil immer zwei Galvanikdurchläufe ergeben (zwei Umspulvorgänge).

4 Fazit

Die enge Verknüpfung der Fachgebiete Oberflächentechnik und Stanztechnik erfordert eine ebenso enge Zusammenarbeit der Wertschöpfungspartner. Cost Engineering bedeutet für die Partner schon zu Beginn des Projektes und damit frühzeitig im Produkt-entstehungsprozess wettbewerbsfähige Kontaktteile zu konstruieren. Mit bis zu 80 % ist hier die mögliche Kostenbeeinflussung der späteren Fertigungsschritte besonders hoch und gibt der unternehmensübergreifenden Entwicklungsarbeit eine hohe Relevanz [10].

Literatur

[1] Knoblauch G.: Steckverbinder – Systemkonzepte und Technologien, 2. Neubearbeitete Auflage, Expert Verlag 2002

[2] Nohse, W.: Tabellenbuch Galvanotechnik, 6. Auflage, Eugen G. Leuze Verlag 1985

[3] Gebrauchsanweisung Miralloy, Umicore Galvanotechnik GmbH, www.umicore-galvano.com

[4] Internationale Nickel Deutschland GmbH (Broschüre): Galvanisiergerechtes Gestalten von Werkstücken, 2. Auflage 1968

[5] Tagungsband der GMM-Fachtagung, Elektrische und optische Verbindungstechnik 2013, 4. Symposium Connectors, Lemgo, 1. Veröffentlichung 2013

[6] Kanani N. Dr. Ing. Dr. habil.: Galvanotechnik Grundlagen, Verfahren, Praxis, 2. erweiterte Auflage, Carl Hanser Verlag 2009

[7] Tagungsband des 8. Anwenderkongress Steckverbinder Würzburg 2014, 1. Veröffentlichung 2014

[8] IMO Oberflächentechnik GmbH: Galvanische Oberflächen für höchste Ansprüche, WOMag Band 1, 11/2012, WoTech GbR

[9] Kotsias, M.: Europäische Patentschrift Nr. EP 1 409 772 B1, 16.03.2005

[10] Dr. Jan O. Fischer: Kostenbewusstes Konstruieren, Springer Verlag Berlin-Heidelberg, 2008