1 Ideale Oberfläche in der Architektur

Die farbige Gestaltung von Metalloberflächen rückt zunehmend in das Blickfeld der gehobenen Außen- und Innenarchitektur. Allerdings ist bisher das bedarfsgerechte Angebot von geeigneten Materialien und Verfahren hinsichtlich der Breite der Farbwahl, Auswahl von Werkstoffen und Oberflächenfinish, Verarbeitbarkeit, Beständigkeit und Lebensdauer sowie Verfügbarkeit, Wirtschaftlichkeit und Nachhaltigkeit noch überschaubar.

Der Katalog der Anforderungen an eine ideale Oberfläche für die Architektur umfasst im Wesentlichen folgende Punkte:

- breite Auswahl an attraktiven und lebendigen Farben

- sichtbarer metallischer Glanz und Finish der Basisoberfläche

- wählbare Intensität und Transparenz der Farben

- sichere Reproduzierbarkeit auf großen Flächen – auch nach Jahren

- hohe Korrosions- und Alterungsbeständigkeit

- optimale Reinigungsfähigkeit beziehungsweise minimaler Pflegeaufwand

- Anwendung weitgehend unabhängig von Werkstoff und Finish, auch auf Halbzeuge und Fertigteile unterschiedlicher Gestalt und Größe

- umweltfreundlich, wirtschaftlich, nachhaltig und recyclingfähig

- hohe Verfügbarkeit

Mit der Entwicklung von Verospectral® hat die Poligrat GmbH technisch neue Wege beschritten und ein modernes, nachhaltiges Produkt geschaffen.

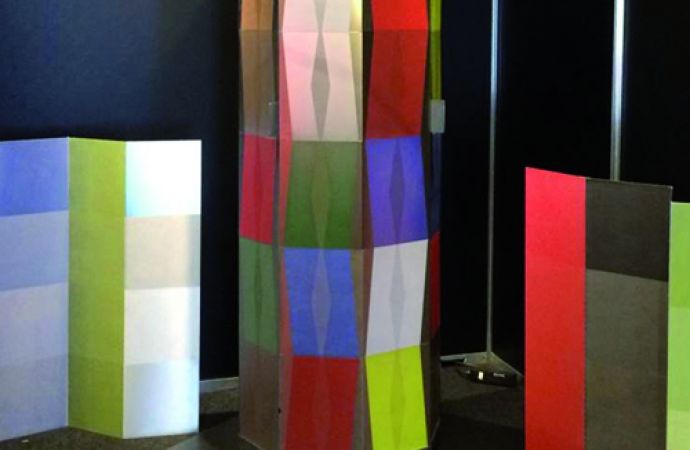

Das Produkt eröffnet neue Dimensionen und Möglichkeiten in der Gestaltung farbiger, metallischer Oberflächen auf Edelstahl, Aluminium, Cortenstahl und Zink. Es kombiniert den typischen Charakter und Finish der jeweiligen Metalloberflächen mit einer nahezu grenzenlosen Vielfalt an Farben und Farbnuancen, einschließlich Weiß und Schwarz sowie den verschiedenen Grautönen, in frei wählbarer Transparenz und Farbtiefe, beginnend mit einem Hauch von Farbe bis hin zu intensiven Farben.

Durch die Einbeziehung von Lichteinfall und Betrachtungswinkel als eigenständige Gestaltungselemente eröffnet die neue keramische Oberfläche zusätzliche faszinierende Potenziale für eine lebendige und variantenreiche Gestaltung von architektonischen Elementen. Sie ist jederzeit, auch noch nach Jahren, zuverlässig und identisch reproduzierbar und eignet sich auch zur Herstellung mehrfarbiger Oberflächen.

Verospectral® ist wasser- und schmutzabweisend (Lotuseffekt) und durch Niederschlag weitgehend selbstreinigend. Die hergestellten Oberflächen zeichnen sich durch vorteilhafte Antifingerprint- und Antigraffiti-Eigenschaften aus. Der Aufwand für Reinigung und Instandhaltung ist entsprechend gering.

Die Beschichtung ist nachhaltig und von dauerhaftem Wert. Sie ist beständig gegen Alterung und UV-Strahlung, bleicht nicht aus, wird nicht rissig und blättert nicht ab. Es vermittelt Oberflächen weitgehende Beständigkeit gegen Lochfrass, Flächenkorrosion, Fremdkorrosion, Kontaktkorrosion und Spaltkorrosion. Dies erleichtert deutlich die Werkstoffauswahl für aggressive Umgebungen, wie städtische oder küstennahe Bereiche.

|

|

|

|

2 Aufbau der Beschichtung

Verospectral® ist eine multifunktionelle, anorganische Beschichtung, die optisch und haptisch als solche kaum wahrgenommen wird. Sie vereinigt die Farbwirkung mit einer Schutzwirkung gegen Verschmutzung und korrosive Einflüsse. Das Verfahren besteht aus einer farblosen, transparenten, glaskeramischen Beschichtung von 2 µm bis 4 µm Dicke, die fest mit der Metalloberfläche verbunden ist. In direktem Kontakt zur Metalloberfläche sind anorganische Farbpigmente von deutlich unter 1 µm Größe eingelagert. Diese sind auf den Metalloberflächen gleichmäßig verteilt und so angeordnet, dass zwischen den einzelnen Pigmentkörnern die Metalloberfläche teilweise sichtbar bleibt. Dies erhält den eigenen metallischen Charakter der Oberflächen. Über die Anzahl von Partikeln pro Flächeneinheit sind Farbdichte und Transparenz einstellbar.

Ausgehend von acht Grundfarben können durch entsprechende Mischung der Farbpigmente nahezu alle Farben und Farbnuancen gezielt hergestellt werden. Die Farbpigmente werden zuvor nach einem vom Hersteller entwickelten Verfahren auf Korngrößen deutlich unter 1 µm gemahlen. Sie sind durch die Beschichtung vollständig bedeckt und haben damit keinen Kontakt zur Umwelt.

Der Kontakt zur Umwelt und damit die Gebrauchseigenschaften der Oberflächen werden ausschließlich durch die glaskeramische Beschichtung bestimmt.

Bedingt durch die geringe Korngröße der Pigmentkörner wird einfallendes Licht teilweise gestreut und damit, vergleichbar zu Sonnenstäubchen, ein zusätzlicher Leuchteffekt erzeugt. Bestimmte Pigmente können selbst durch das auftreffende Licht zu eigenem, intensivem Leuchten angeregt werden, was überraschende und attraktive Effekte im Spiel von Licht und Schatten erzeugt. Je flacher der Betrachtungswinkel ist, desto intensiver erscheint die Farbwirkung. Dies lässt plastische Strukturen deutlicher in Erscheinung treten.

Verospectral® ist dauerhaft temperaturbeständig bis 400 °C, kurzfristig bis 500 °C. Es ist nicht brennbar, nicht brandfördernd und verursacht im Brandfall keine Gase. Verospectral® ist beständig gegen die meisten Chemikalien, mit Ausnahme von starken Alkalien und Fluoriden (Flusssäure).

Zur Herstellung des Beschichtungsstoffes werden keine giftigen, die Umwelt oder Gesundheit belastenden Chemikalien verwendet. Bei der Anwendung entstehen keine Abwässer oder Abfälle. Beschichtete Oberflächen können ohne Qualitätsverlust entschichtet und neu beschichtet werden. Beschichtete Oberflächen sind recyclingfähig.

Verospectral® wird flüssig im Spritzverfahren aufgebracht und anschließend eingebrannt. Die beschichteten Oberflächen sind mit dem Metall fest verbunden. Sie altern nicht, werden nicht rissig und blättern nicht ab. Eine mechanische Verformung durch Kanten ist unter Einhaltung von Mindestradien möglich. Die Kratzfestigkeit wird durch die Härte der Sol-Gel-Schicht und des Grundwerkstoffs bestimmt. Die beschichteten Oberflächen werden für die weitere Verarbeitung und Montage mit einer Schutzfolie versehen. Es können sowohl Halbzeuge, wie Bleche und Profile, als auch fertige Teile bearbeitet werden.

Die Beschichtung ist weitgehend unabhängig von Werkstoff und Finish sowohl auf Halbzeuge, wie Bleche und Profile, als auch auf Fertigteile unterschiedlicher Gestalt und Größe einsetzbar, selbst wenn diese aus verschieden Einzelteilen und Werkstoffen gefertigt sind. Die gegenwärtige Lieferbarkeit liegt derzeit bei maximalen Größen von 6000 mm x 2000 mm x 250 mm beziehungsweise 400 mm x 400 mm x 400 mm.

3 Poliant® – Eigenschaften und Anwendung

Die Beschichtungsvariante Poliant® schützt unsichtbar Metalloberflächen vor Verschmutzung und verleiht ihnen eine hohe Reinigungsfähigkeit. Es macht Oberflächen hydrophob, unempfindlich gegen Fingerabdrücke und schmutzabweisend. Graffiti und Schmierereien können durch einfaches Abwischen oder durch milde Reinigungsmittel rasch und kostengünstig entfernt werden. Der Reinigungsaufwand im öffentlichen Bereich lässt sich dadurch in der Regel um 60 % bis 80 % senken.

Poliant® ist optisch und haptisch unauffällig und auf jedem Finish, auch auf chemisch gefärbten Edelstahloberflächen, mit matter, gestrahlter oder geschliffener Oberfläche, anwendbar. Die farblos-transparente, glaskeramische Beschichtung von 1 µm bis 3 µm Dicke wird vorzugsweise auf Edelstahl und Aluminium angewandt.

Die Beschichtung anorganischer Natur ist beständig gegen Alterung und UV-Strahlung. Sie wird nicht rissig und blättert nicht ab, widersteht den meisten Chemikalien, mit Ausnahme starker Laugen und Flusssäure. Die Beschichtung ist temperaturbeständig bis 400 °C, kurzzeitig bis 500 °C, lebensmittelecht und feuerbeständig (höchste Brandschutzklasse). Sie wird im Spritzverfahren aufgebracht und nachfolgend eingebrannt.

4 Poliseal® – Eigenschaften und Anwendung

Poliseal® ist eine farblose, glaskeramische Beschichtung und entspricht in Eigenschaften und ihrer Verarbeitung weitgehend der Ausführung Poliant®. Sie wird überwiegend für technische Zwecke eingesetzt, wie beispielsweise elektrische Isolierungen, zur Vermeidung von Belagbildung in Wärmetauschern und Heizelementen sowie zum Schutz gegen Chemikalien und Korrosion in Prozessanlagen.

Im Unterschied zu Poliant® sind die Schichtdicken mit etwa 5 µm deutlich höher. Die Eigenschaften werden im Detail gemäß den funktionellen Anforderungen angepasst, die Schichten sind porenfrei.

Aufbringung der Beschichtung im Spritzverfahren, manuell und automatisiert