Einer der Höhepunkte des Verbandsjahres von ZVO und DGO sind die ZVO-Oberflächentage mit der Jahrestagung der Deutschen Gesellschaft für Oberflächentechnik e. V. und der Fachtagung mit begleitender Ausstellung des Zentralverband Oberflächentechnik e. V. An den drei Tagen von 23. bis 25. September wurden 65 Fachvorträge sowie im Rahmen des Nachwuchsprogramms eine Exkursion zur Diehl Metal Applikation GmbH, die sich mit der Beschichtung von Bändern und Stanzteilen befasst, angeboten. Im Bereich der Anlagentechnik wurde unter anderem die Stromversorgung als Ansatzpunkt zur Optimierung des Energieverbrauchs betrachtet. Die Analysentechnik bietet Spielraum zur Verbesserung der Prozesse in der Oberflächentechnik, wobei die große Zahl an möglichen Einflussfaktoren und die dafür notwendige Messtechnik auch in Zukunft eine große Herausforderung sein werden. Dabei tragen die Untersuchungen zur Aufklärung der ablaufenden Teilprozesse der Beschichtung nicht nur zur Überwachung bei, sondern helfen auch beim Einsatz für neue Anwendungen, zum Beispiel für Brennstoffzellen oder in der Informationsverarbeitung.

Fortsetzung aus WOMag 11/2015

Chromabscheidung – heute und morgen

Die galvanische Abscheidung von Chrom aus sechswertigen Elektrolyten ist nach derzeitigem Stand ab 2017 nur noch nach einer Autorisierung möglich. In diesem Zusammenhang kommt der Suche nach alternativen Verfahren, beispielsweise durch die Verwendung von Elektrolyten mit Chrom(III)- anstelle von Chrom(VI)verbindungen ein hoher Stellenwert zu. Die diesjährigen ZVO-Oberflächentage boten aufgrund der Aktualität dem Vergleich der bisher erzielten Ergebnisse von Chromabscheidungen aus diesen beiden Elektrolyttypen beziehungsweise der Verwendung von Chromsäure zur Vorbehandlung von Kunststoffen mit neun Einzelvorträgen ein breites Forum. Darüber hinaus wurde in drei weiteren Vorträgen über alternative Herstellungsverfahren von Chrom und vergleichbar harten Beschichtungen berichtet.

Beizen von Kunststoff

Die bisher in breitem Umfang eingesetzten Kunststoffe mit galvanischen Beschichtungen wurden nahezu ausschließlich mit Chromschwefelsäure gebeizt, um die poröse Oberfläche als Haftgrund für eine Metallisierung zu erzeugen. Durch die Aufnahme von Chrom(VI) in den Anhang XIV der REACh-Verordnung sind die Verfahrenslieferanten für die Metallisierung in der Pflicht, alternative Technologien zur Vorbehandlung von Kunststoffen zu entwickeln. Dr. Andreas Scheybal gab einen Einblick in mögliche neue Technologien, wobei die Verwendung von Mangan in seiner dreiwertigen Oxidationsstufe mit die besten Grundvoraussetzungen bietet. Dazu zählt einmal das hohe Oxidationspotential von 1,5 V durch Reduktion von Mangan(III) zu Mangan(II). Des Weiteren eignet sich Mangan(III) nach Aussage von Dr. Scheybal aufgrund seiner hohen Stabilität in Schwefelsäure für den Prozess: Es findet keine Zersetzung, keine Änderung der Oxidationsstufe und keine Ausfällung statt. Zudem ist keine wesentliche Änderung des Behandlungsprozesses im Vergleich zu Chromschwefelsäure erforderlich und sowohl ABS als auch PC-ABS können bearbeitet werden.

Das Verfahren eignet sich für die Beschichtung mit chemisch abscheidenden Nickel- und Kupferverfahren nach einer Bekeimung mit kolloidalem Palladium/Zinn. Ein weiterer Vorzug ist die einfache Regenerierung der Beizlösung durch elektrochemische Oxidation, wodurch die Beize sofort wieder in den Beschichtungsprozess zurückgeführt werden kann. Die Kontrolle des Gehalts an Mangan(III) kann durch UV/VIS vorgenommen werden, während der Gesamtgehalt einfach durch AAS-Analyse erfolgt. An REM-Aufnahmen zeigte Dr. Scheybal, dass sich die Kunststoffoberflächen nach dem klassischen Beizen mit Chromschwefelsäure kaum von der mit Mangan(III) gebeizten Oberfläche unterscheiden. Damit ist die Grundlage gelegt, dass die Haftung von metallischen Schichten ebenfalls dem bisherigen Standard entspricht. Lediglich für die Beschichtungsgestelle wird eine Änderung der Kunststoffisolierung empfohlen. Derzeit befindet sich das neue Verfahren im großtechnischen Versuchsstadium.

Zelle zur Reoxidation des Mangan(II) in der Beizlösung (Bild: Scheybal)

Erfahrungen mit chromfreier Kunststoffbeize

Desiree Lemke hat eine chromfreie Kunststoffbeize zur Beschichtung von ABS und PC/ABS über einen längeren Zeitraum beobachtet. Das neue System basiert auf Kaliumpermanganat in einer Phosphorsäurelösung. Einer der Vorteile ist die einfache Überwachung durch Titration (Phosphorsäure, einer der Stabilisatoren und Abbauprodukte) sowie UV/VIS (ein weiterer Zusatz zur Beize). Die Arbeitsparameter sind weitgehend die selben wie für die bisher übliche Chromschwefelsäure. Des Weiteren ist eine Rückführung der Sparspüle in die Behandlungslösung möglich sowie eine Reoxidation des wirksamen Mangans zur Verlängerung des Standzeit. Die Behandlung des entstehenden Abwassers erfordert die üblichen Verfahren. Bisher kann Lemke auf eine Standzeit von 15 Monaten verweisen.

An REM-Aufnahmen wurden die Beizbilder von vier verschiedenen Kunststoffsorten aufgezeigt, wobei das chromfreie Verfahren eine sehr gleichmäßige Aufrauung mit geringerer Eindringtiefe ergibt: Bei Chromschwefelsäure sind die entstehenden Kavernen knapp 700 nm tief und beim neuen System zwischen 330 nm und 430 nm mit einer geringeren Kavernendichte. Große Sorgfalt ist beim Handling der zu behandelnden Teile durch den Prozess erforderlich, insbesondere ist eine sehr gründliche Neutralisation in zwei Schritten notwendig. Dadurch kann die Einschleppung von manganhaltiger Beizlösung in die Prozesslösungen für die Beschichtung vermieden werden. Nachteilig ist die Gestellmetallisierung bei älteren Gestellen, was aber durch die Entwicklung einer Konditionierung zukünftig vermieden werden soll.

Vergleich der Beizbilder (REM, 30 000 x): links Chromschwefelsäure, rechts chromfreie Beizlösung (Bild: Lemke)

Vorteilhaft ist die Möglichkeit zur Nutzung einer selektiven Beschichtung; auch die guten Haftfestigkeiten der Schichten auf den verschiedenen geprüften Kunststofftypen sind von Vorteil. Gemäß DIN EN 1464 wurden auf ABS sowohl im Abscheidezustand als auch nach einer Wärmebehandlung relative Schälwiderstände von mehr als 15 N/cm (gefordert werden mehr als 7 N/cm) erzielt. Damit ist nach Ansicht der Vortragenden die Vorbehandlung für ABS und ABS/PC geeignet und in wirtschaftlichem Hinblick zu empfehlen. In Entwicklung ist ein Verfahren zur Bearbeitung von 2K- und 3K-Teilen.

Chromfreie Vorbehandlung

Konstantin Schwarz stellte eine dritte Lösung für das Beizen von Kunststoff für eine Metallisierung vor, bei dem auf Chrom(VI) verzichtet werden kann. Einführend ging er auf die Wirkmechanismen der klassischen Beizbehandlung mit Chromschwefelsäure ein und stellte ein neues Verfahren unter Einsatz einer organischen Beizlösung vor. Diese führt zu einer Verbesserung der Benetzung des Kunststoffsubstrats, indem eine organische Komponente in den Kunststoff eindringt. Das Verfahren ist nach Aussage von Schwarz sowohl für ABS als auch für ABS/PC ohne Änderung der Prozessbedingungen geeignet.

In einem zweiten Schritt wird eine Beizlösung auf Basis von saurem Permanganat eingesetzt, durch die der Kunststoff hydrophil und dessen Oberfläche durch Entstehen zusätzlicher Kavernen vergrößert wird. Ein neu entwickelter Zusatz verhindert die dabei üblicherweise ablaufende Selbstzersetzung des Permanganats. Eine Steuerung der Reaktion von Permangant mit dem im Kunststoff eingeschlossenen Lösemittel kann durch die Säurekonzentration erfolgen. Die Säurekonzentration wirkt sich zudem auf die Haftung der Metallisierung auf ABS beziehungsweise ABS/PC aus. Bei der neuen Vorbehandlung können die bisher üblichen Einrichtungen und Arbeitsweisen beibehalten werden. Derzeit wird das Verfahren in der Praxis im Dauerbetrieb getestet.

Testteile aus ABS und ABS/PC zeigen keine Unterschiede im optischen Erscheinungsbild (Bild: Schwarz)

Korrosionsschutz von dekorativen Chromschichten

Rolf Pofalla befasste sich mit den Korrosionsschutzanforderungen von Chromschichten aus Chrom(VI)- und Chrom(III)elektrolyten. Dabei wies er darauf hin, dass nicht nur die Anforderungen aus REACh das Interesse an Schichten aus Chrom(III)elektrolyten begründen, sondern beispielsweise auch die Farbe sowie die veränderten Korrosionsbeständigkeiten der Schichten. Insbesondere wird daran gearbeitet, die unterschiedlichen, erzielbaren Schichteigenschaften der verschiedenen Verfahren zu nutzen. Problematisch ist hier jedoch die gegenseitige Abhängigkeit von Lieferant und Kunden für ein Schichtsystem, da ein Wechsel mit Aufwand verbunden ist. Dadurch ist es erforderlich, die Auswahl und den Einsatz eines Chrom(III)elektrolyten sorgfältig zu planen.

Abscheidung aus Chrom(III)elektrolyten – Eigenschaftsvergleich

Zu den besonderen Vorzügen der Chromschichten aus den klassischen Chrom(VI)elektrolyten gehören die einheitliche helle Farbe sowie die identische Korrosionsbeständigkeit auf unterschiedlichen Nickelschichten. Dies hat sie zu einer begehrten metallischen Beschichtung bei vielen Produkten gemacht. Mit dem Einsatz von Chrom(III)elektrolyten geht diese Einheitlichkeit verloren und die Verwendung der Verfahren erfordert eine deutlich sorgfältigere Bedienung, wie Dr. Holger Sahrhage einführend betonte.

Unterschieden werden die Verfahren prinzipiell in die Elektrolyte auf Chlorid- und die auf Sulfatbasis. Aus chloridischen Elektrolyten werden Schichten mit einem höheren Fremdmetallgehalt, insbesondere an Eisen, abgeschieden, während die Schichten aus Sulfatelektrolyten mit höherem oder sehr geringem Anteil an Legierungsmetallen herstellbar sind. Weitere Unterschiede sind in Bezug auf die Rissbildung (gering bei Sulfat), die Stromausbeute der Abscheidung (fallend bei Sulfatelektrolyten mit steigender Stromdichte) oder die Abscheidungsgeschwindigkeit (bei Chloridelektrolyten deutlich höher) festzustellen. Des Weiteren ist die Kratzfestigkeit bei Schichten aus Chrom(III)elektrolyten geringer als bei den aus Chrom(VI)elektrolyten und darüber hinaus schwankend. Die Farbe ist deutlich unterschiedlich beim Vergleich mit Schichten aus Chrom(VI)elektrolyten, was sowohl von Vorteil als auch von Nachteil sein kann. Die Schichten aus Chrom(III)-

elektrolyten besitzen ein höheres (edleres) elektrochemisches Potenzial, weshalb die Beständigkeit in Calciumchloridlösungen (Russian Mud-Bedingungen) merklich besser ist. Andererseits wird aufgrund der größeren Potenzialdifferenz zu Nickel die galvanische Korrosion beschleunigt – dies zeigt sich in einer geringeren Beständigkeit der Nickelunterschicht im CASS-Test.

Diese zum Teil sehr deutlichen Vor- und Nachteile sowie die je nach Einsatzart unterschiedlichen Eigenschaften traten beispielsweise bei einer umfangreichen Testserie des FGK, Fachverband Galvanisierte Kunststoffe, deutlich zutage und erfordern Verbesserungen der Verfahren.

Im Folgenden gab Dr. Sahrhage einige Beispiele für den Einsatz der Verfahren. Auf Eisen und Stahl werden beispielsweise in den USA aus chloridischen Elektrolyten Teile für Fahrzeuge beschichtet. Auf Messing werden in den USA und Italien bei Beschlägen, Türgriffen, Lampen oder Fahrzeugteilen Chrom abgeschieden, wobei sowohl chloridische als auch sulfatische Elektrolyte verwendet werden. Aluminium wird für die Fahrzeug-, Möbel und Waffenindustrie (USA und Italien) mit Chrom und Kunststoff für Fahrzeuge, Elektronikgeräte oder Weißware mit Chrom (vor allem aus chloridischen Elektrolyten) beschichtet.

Verchromte Felgen in unterschiedlicher Farbe (Quelle: Sahrhage)

Abschließend ging Dr. Sahrhage auf die Verfahrensanforderungen zum Einsatz von Chrom(III)elektrolyten ein, insbesondere zur Vermeidung beziehungsweise Entfernung von Fremdmetallen im Elektrolyten, an die Gestelle, die Anoden oder die Nachbehandlung der Schichten. Werden sowohl die Besonderheiten bei den Eigenschaften als auch bei der Verwendung berücksichtigt, sollten die Chrom(III)verfahren ihren Platz in der Oberflächentechnik finden können.

Dekorative Beschichtungen – Einfluss von Nickel und Chrom

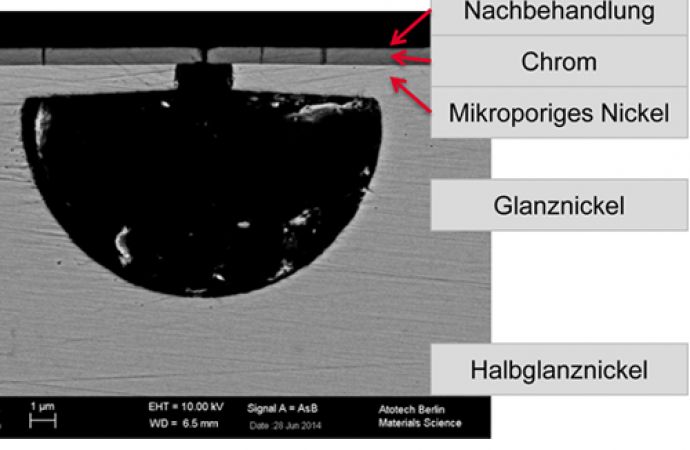

Philip Hartmann befasste sich mit Mehrschichtsystemen zur Herstellung von dekorativen Oberflächen, wie sie vor allem für Fahrzeuge in Form der Nickel-Chrom-Schichten zum Einsatz kommen. Aufgrund der REACh-Verordnung wird zukünftig mit hoher Wahrscheinlichkeit in Europa das bisher übliche Verfahren mit Chrom(IV) durch solche auf Basis von Chrom(III) ersetzt werden. Daraus ergeben sich Konsequenzen vor allem in Bezug auf das Aussehen und die Korrosionsbeständigkeit des Systems. So ist der bisherige Schichtaufbau beispielsweise darauf ausgerichtet, durch Potenzialunterschiede der eingesetzten Nickelschichten den Korrosionsangriff in die Schicht zu verlegen, wogegen die vorhandenen Poren in Chrom und der darunter liegenden, mikroporigen Schicht kaum erkennbar sind.

Erscheinungsbild einer typischen dekorativen Chromschicht mit unterschiedlichen Arten an Nickel (Quelle: Hartmann)

Bezüglich der Abscheidecharakteristik ist bei den dreiwertigen Elektrolyten ein deutlicher Unterschied zwischen Elektrolyten auf chloridischer und Elektrolyten auf Sulfatbasis festzustellen. Die Schichten selbst zeigen neben den unterschiedlichen Farben (je nach Legierungselementen) auch verschiedene Abriebwerte. Bei der Korrosionsbeständigkeit sind je nach Prüfverfahren (CASS, NSS, Kesternich, Russioan Mud) unterschiedliche Verhalten und Beständigkeiten festzustellen. Insbesondere der Unterschied bei Einwirkung von Calciumchlorid zwischen Schichten aus Chrom(VI)- und Chrom(III)elektrolyten fällt deutlich auf. Derartige Unterschiede sind bei der Auswahl des Verfahrens zu berücksichtigen, um auch mit Schichten aus Chrom(III)elektrolyten hohe Beständigkeiten und damit einen optimalen Korrosionsschutz erzielen zu können.

Chrom(III)abscheidung – Erfahrungen und Grenzen

Erste Erfahrungen aus der Praxis mit größeren Stückzahlen sowie die sich dabei zeigenden Grenzen bei der Verwendung von Chrom(III)elektrolyten für dekorative Schichten stellte Andreas Schütte vor. Zwar ist die Aufnahme von Chromtrioxid in den Anhang XIV der REACh-Verordnung bislang die Hauptmotivation für den Einsatz der neuen Systeme. Allerdings betonte Schütte, dass inzwischen die Vorteile der Chrom(III)elektrolyte immer deutlicher zutage treten. Dazu trägt bei, dass inzwischen Schichten mit einem Erscheinungsbild von bisherigen Chrom(VI)schichten und beispielsweise einer besseren Schichtdickenverteilung herstellbar sind. Höhere Anforderungen ergeben sich bei der erforderlichen Anlagentechnik, beispielsweise durch den Einsatz von speziellen unlöslichen Anoden.

Bei der Korrosionsbeständigkeit werden im neutralen Salzsprühtest (NSS) Beständigkeiten von mehr als 490 Stunden erzielt. Die Abscheidegeschwindigkeit erreicht Werte von bis zu 0,07 µm/min, sodass das System in eine bestehende Anlage für die Kunststoffbeschichtung eingesetzt werden kann, ohne die Arbeitsparameter oder die Anlagenausstattung deutlich zu ändern. Die Farbe weicht kaum von der von Chrom(VI) ab, solange keine Fremdmetalle im Elektrolyten vorliegen. Wichtig ist der Einsatz von Iridium-Tantal-Mischoxid-Anoden mit hohem Iridiumanteil, wobei eine besonders gute Qualität der Anoden erforderlich ist. Eine gute Schichtdickenverteilung wird erzielt, wenn der Metallgehalt geringer ist und eine niedere Stromdichte verwendet wird.

Durch Anpassung der Stromdichte kann die Streufähigkeit der Verchromung deutlich verbessert werden (Bild: Schütte)

HSO betreibt derzeit drei Elektrolytsysteme in Europa, um das Langzeitverhalten zu testen. Ein Vorteil der Chrom(III)elektrolyte mit den hochqualitativen Anoden ist die Anwendung einer geringeren Betriebsspannung. Bei schadhaften Anoden wird Chrom(VI) gebildet, durch das der Katalysator zerstört und die Abscheidegeschwindigkeit erniedrigt wird. Erforderlich als wichtiges Kontrollinstrument ist die Prüfung per Hullzelle. Netzmittelüberdosierung führt zur Streifenbildung, was aber durch den Einsatz einer Aktivkohlebehandlung schnell behoben werden kann. Positiv wirkt sich die hohe Streufähigkeit aus, durch die auch komplex geformte Teile sehr gut beschichtbar sind.

Bei der Beschichtung von Zinkdruckguss ist auf eine sehr gute Abdeckung des Grundmaterials zu achten, eventuell muss ein Ionentauscher zur Entfernung von Fremdmetall eingesetzt werden. Ansonsten ist nach Ansicht von Andreas Schütte die Umrüstung von Chrom(VI) auf Chrom(III) zur dekorativen Abscheidung durchaus möglich, soweit ausreichend Zeit für die Umrüstung der Anlagenteile gewährt wird.

Hartchromabscheidung aus Chrom(III)elektrolyten – Erfahrungen

Erste Erfahrungen mit dem Einsatz von Hartchromschichten aus Chrom(III)elektrolyten stellte Dr. Anke Walter vor. Die Herausforderung dabei liegt darin, die Vorteile der konventionellen Abscheidung aus Chrom(VI)elektrolyten (einfache Prozessführung, hohe Schichthärte, kostengünstige Abscheidung) auch bei den neuen Elektrolyten auf Chrom(III)basis zu erreichen. Eine direkte Abscheidung aus Chrom(III)lösung ist nicht möglich, sodass der relativ einfache Aufbau der Chrom(VI)elektrolyte nicht erfüllbar ist. Für brauchbare Abscheidungen muss den Elektrolyten mit Chrom(III) ein Komplexbildner zugegeben werden. Außerdem ist die Konzentration an Chromionen in den Elektrolyten deutlich geringer als bei Chromatvarianten, was eine niedrigere Leitfähigkeit und die Neigung zur Bildung von rauen Schichten (Anbrennungen) zur Folge hat. Zudem macht sich die Bildung von Chrom(VI) im Prozess als nachteilig bemerkbar.

Eigenschaften der ersten Generation der Chrom(III)prozesse nach Dr. A. Walter (Quelle: Walter)

Eine Möglichkeit, Chrom(III)elektrolyte für Hartchrom nutzen zu können, setzt die Anpassung der Zusammensetzung, insbesondere durch Komplexbildner und Katalysatoren sowie den Einsatz von unlöslichen Anoden (z. B. Graphit) voraus. Dafür ergibt sich als Vorteil im Vergleich zu den bisherigen Hartchromsystemen eine hohe Stromausbeute und daraus folgend auch eine schnelle Abscheidung. Mit etwa 800 HV sind die Schichten etwas weicher als klassische Chrom(VI)schichten. Der Abrieb im Tabertest liegt im Bereich des Abriebs von konventionellen Hartchromschichten. Zudem lassen sich die Schichten mechanisch nacharbeiten, sodass glatte und glänzende Oberflächen erzeugt werden können. Da die Schichten rissig sind, empfiehlt es sich, eine Nickelzwischenschicht aufzutragen. Dadurch werden durchaus Beständigkeiten von mehr als 1000 Stunden im NSS-Test erzielt. Durch Tempern lassen sich Schichten gegenüber dem Abscheidungszustand in ihrer Härte erhöhen. Erfreulich ist zudem die gute Korrosionsbeständigkeit der Schichten bei Co-Abscheidung mit Kohlenstoff, die sich in einer höheren Stabilität gegenüber Chlorid und insbesondere gegenüber Calciumchlorid äußert.

Derzeit wird geprüft, den Einsatz über längere Zeiten zu betreiben und daraus zu erfahren, wie die Leistungsfähigkeit weiter gesteigert werden kann. Die bisherigen Erfahrungen im Dauereinsatz über sechs Monate zeigen, dass die Prozesskontrolle gewährleistet ist und eine akzeptable Lebensdauer erzielbar ist.

Evaluierung von Hartchromalternativen

Helmut Horsthemke wies einleitend darauf hin, dass die Herangehensweise zur genaueren Betrachtung der Eigenschaften von Chromschichten empfehlenswert ist, um Alternativen zu suchen. Dies verdeutlichte er am Beispiel von Hartchrom, bei dem der Kunde eine Chrom-Sauerstoff-Legierung mit einer nanokristallinen Orientierung und einer Härte von 1000 HV und bei Abscheidung aus einem Chrom(III)elektrolyten eine Chrom-Kohlenstoff-Legierung erhält und damit zu ähnlichen Eigenschaften im Einsatz kommen kann.

Alternativ können die Eigenschaften unabhängig vom Metall betrachtet werden. Daraus ergeben sich als wichtige Forderungen die Tribologie, das Verschleißverhalten sowie die Antiadhäsion. Darüber hinaus sind aber auch die Temperaturbelastbarkeit, die Bearbeitbarkeit, das Aussehen oder die Entschichtbarkeit von großem Interesse. Insbesondere können viele Anforderungen nur richtig beurteilt werden, wenn die Beschichtung zusammen mit dem jeweiligen Bauteil betrachtet wird.

Im Hinblick auf Alternativen ist zu berücksichtigen, dass ein Ersatzstoff nicht ebenfalls in Verdacht steht, in die SVHC-Liste aufgenommen zu werden oder beim Herstellungsprozess derartige Stoffe entstehen können. In diesem Fall besteht die Gefahr, dass die Alternative relativ zeitnah ausgeschlossen wird.

Schließlich spielen die Marktpreise für die jeweiligen Verfahren eine große Rolle, die darüber entscheiden, wo die Abscheidung vorgenommen werden kann.

Zusammenfassend kann nach Ansicht von Horsthemke davon ausgegangen werden, dass für Hartchrom in absehbarer Zeit keine Alternative mit einem anderen Verfahren und Metall als dem derzeit eingesetzten Chrom(VI) verfügbar sein wird. Allerdings lassen sich für einige Anforderungen andere Verfahren einsetzen, um die selben Eigenschaften der Oberfläche zu erhalten, dann jedoch mit einem höheren Aufwand.