Die Verschleißfestigkeit von Beschichtungen ist ein sehr wichtiger Faktor, der die Lebensdauer elektrischer Steckverbinder beeinflusst. Zudem ist der Reibungskoeffizient der Beschichtung ein wichtiger Indikator für den Zustand der Kontaktflächen. Als Hauptergebnis einer Studie, bei der Reibungs-, Verschleiß- und Kontaktwiderstandskurven von Silberbeschichtungen unterschiedlicher Dicke untersucht und analysiert wurden, zeigte sich eine überproportionale Erhöhung der Lebensdauer mit zunehmender Dicke der Silberbeschichtung. Dazu wurden die auftretenden Unterschiede zwischen Verschleiß- und Reibungskurven von dünnen und dicken Silberschichten analysiert. Zudem wurden bestehende Korrelationen zwischen den verschiedenen Phasen von Reibungskurven und verschiedenen Stufen der Verschleißkurven und den kontaktelektrischen Eigenschaften ermittelt.

Correlation Between Tribological Properties and Electrical Contact Resistance of Silver-Coated Plug Connectors

The wear-resistance of coatings is a critical factor in determining the life of electrical plug connectors. Furthermore, the coefficient of friction of the coating is an important indicator of the condition of the contact surfaces. A major finding of a study in which friction, wear and electrical contact resistance of silver coatings of various thicknesses were studied, showed that a disproportionate increase in lifetime resulted from increasing thickness of the silver coating. As part of the study, differences between wear and friction plots of thin and thick silver coatings were analysed. In addition, correlations were identified between the different sections of the friction plots and the different stages of the wear curves and the electrical contact resistance values.

1 Einleitung

Mit dem steigenden Anteil von elektrischen Verbindungen in der Elektro-, Maschinen- und Fahrzeugtechnik sind auch die Anforderungen an die Zuverlässigkeit und Lebensdauer der elektrischen Verbindungen gestiegen. Elektrische Kontakte von Steckverbindern werden in der Regel beschichtet, um so die Korrosion der Basiskupferlegierung zu verhindern. Eines der wichtigen Beschichtungsmaterialien für elektrische Kontakte ist Silber.

Silber weist nicht nur eine hohe Beständigkeit gegen Oxidation und Korrosion auf, sondern ist auch erheblich kostengünstiger als Gold. Jedoch verschleißen die Beschichtungen von elektrischen Kontakten durch Mikrobewegungen zwischen den Kontakten. Diese Mikrobewegungen werden verursacht durch Schwingungen, verschiedene thermische Ausdehnungskoeffizienten auf beiden Seiten der Kontakte oder durch das Stecken und Ziehen von Steckverbindungen. Nach dem Durchreiben einer Schutzbeschichtung kommt es schnell zu Reibkorrosion des darunterliegenden Basismaterials. Dies führt kurzfristig zum Ausfall des Steckverbinders.

Die Verschleißfestigkeit der Beschichtungen ist ein wichtiger Faktor, da dieser die Zuverlässigkeit und die Lebensdauer der elektrischen Kontakte beeinflusst. Der Reibungskoeffizient der Beschichtung und die Normalkraft der elektrischen Kontakte bestimmen die Steck- und Ziehkräfte der Steckverbinder und sind damit wichtige Handhabungseigenschaften von Kontakten. Der Reibungskoeffizient der Beschichtung variiert außerordentlich stark aufgrund der Oberflächenveränderungen und Abnutzung der Beschichtung und ist deshalb auch ein wichtiger Indikator für den Zustand der Kontaktflächen [2, 5, 6, 13–16].

In den vergangenen Jahren wurden viele Aspekte der Tribologie von elektrischen Kontakten untersucht, einschließlich des Einflusses von Schmierfilmen, Modifikationen von Beschichtungen und Vibrationen. Die meisten Studien konzentrieren sich auf die herkömmlichen Schichtdicken von bis zu 5 µm [13–18]. Selbst in diesem sehr kleinen Bereich der Schichtdicke wurde die Nichtlinearität der Korrelation zwischen der Lebensdauer und der Schichtdicke der elektrischen Kontakte festgestellt.

Die Autoren der früheren Studien definierten einen Grenzwert der Schichtdicke für die Einlaufphase und identifizierten eine lineare Korrelation zwischen dem Verschleiß und der Laufstrecke ab diesem Punkt [15, 18]. Die Anforderungen für viele neue Anwendungen sind jedoch gestiegen, zum Beispiel wird für die Ladevorrichtungen von Elektrofahrzeugen eine extrem hohe Verschleißfestigkeit der verwendeten Beschichtungen gefordert. Daher haben die Autoren des vorliegenden Beitrags einen größeren Bereich der Schichtdicken (3 µm–9 µm) untersucht.

Durch den größeren Bereich der Schichtdicken wurde die Nichtlinearität der Beziehung zwischen der Lebensdauer und der Schichtdicke eindeutig erkennbar. Die Online-Messung des Verschleißes zeigt, dass mit zunehmender Gleitstrecke die Verschleißrate sinkt. Eine zunehmende Schichtdicke führt somit zu einer überproportionalen Erhöhung der Verschleißfestigkeit beziehungsweise Lebensdauer.

Die vorliegende Studie befasst sich mit den folgenden Punkten:

- Reibungs- und Verschleißeigenschaften der Silberbeschichtungen mit unterschiedlichen Schichtdicken als Funktion der Gleitstrecke

- Verschleißrate in der Einlaufphase (Phase I) und der stationären Phase (Phase II)

- Korrelation zwischen den Reibungs- und Verschleißeigenschaften und dem Zustand der Silberoberfläche auf den Kontaktflächen. Die Kontaktflächen werden mit mikroskopischen Methoden analysiert, um die Mechanismen zu erkennen, die für die Veränderungen der Reibungs- und Verschleißeigenschaften verantwortlich sind

- Zusammenhang zwischen Reibungs- und Verschleißeigenschaften und elektrischen Eigenschaften der Kontakte, wobei diese mit einem selbst entwickelten Prüfstand gemessen wurden

Die in der Studie gewonnenen Erkenntnisse liefern wichtige Bezugspunkte für die Verbesserung der Steckverbindereigenschaften. Der überproportionale Anstieg der Lebensdauer mit zunehmender Silberschichtdicke schafft neue Möglichkeiten für elektrische Kontakte, zum Beispiel in Ladesteckverbindern für elektrische Fahrzeuge, und liefert neue Ansätze für die Berechnung der Lebensdauer von elektrischen Kontakten.

2 Materialien und Methoden

2.1 Kontakte und Materialien

Für die Untersuchungen wurden selbst hergestellte Kontaktproben mit der Paarung Kugel auf Ebene verwendet. Als Basismaterial der Proben wurde eine Kupfer-Zinn-Legierung (Bronze: CuSn4) eingesetzt. Der Radius der balligen Kontaktseite beträgt 4,5 mm. Die Kontaktproben waren mit reinem Silber in unterschiedlicher Schichtdicke von 3 µm bis 9 µm beschichtet.

2.2 Prüfstand und Analyse der Kontaktoberflächen

Für die Untersuchungen des Reibverschleißes und der Reibkorrosion wurde ein vom Labor Feinsystemtechnik selbst entwickelter Reibkorrosionsprüfstand verwendet (Abb. 1). Der Prüfstand erlaubt die Einstellung der Prüfparameter, wie der Hub der Relativbewegung, Kontaktnormalkraft, Frequenz der Bewegung und Temperatur.

Abb. 1: Prüfstand für Reibverschleiß- und Reibkorrosionsuntersuchungen

Die Einstellbereiche betragen:

- Hub der Relativbewegung: zwischen 1 µm und 300 µm

- Kontaktnormalkraft: zwischen 0,5 N und 6 N

- Frequenz der Bewegung: zwischen 0,1 Hz und 10 Hz

- Temperatur: zwischen Umgebungstemperatur und 80 °C

Die durchschnittliche Flächenpressung kann nach Hertz für die Paarung Kugel auf Ebene berechnet werden (Tab. 1). Die tatsächliche Flächenpressung ist aufgrund der plastischen Verformung in der Mitte des Kontakts etwas niedriger als die berechnete Größe.

Der Kontaktwiderstand wurde bei den Reibkorrosionsuntersuchungen kontinuierlich mit der Vierleiter-Messmethode gemessen.

Die Verschleißmessung wurde mit einem Laser-Abstandssensor durchgeführt. Die Online-Messung bietet den Vorteil, dass die Einlaufphase und die stationäre Phase kontinuierlich dargestellt werden. Dies ermöglicht eine präzise Prognose für die Entwicklung des Verschleißprozesses. Für die Oberflächenanalyse wurde ein Lichtmikroskop verwendet.

3 Theorie

3.1 Kontaktwiderstand, Oberflächenschutz, Bewegung, Verschleiß

Nach Holm ist der Kontaktwiderstand RC proportional zum spezifischen elektrischen Widerstand ρ und umgekehrt proportional zu der Kontaktfläche, wobei a der Radius der Kontaktfläche ist [1]:

RC = ρ/(2∙a) <1>

Kupfer oder Kupferlegierungen werden häufig als Basismetalle für elektrische Kontakte aufgrund ihrer hohen Leitfähigkeit verwendet. Allerdings besitzen Kupfer und Kupferlegierungen ein niedriges Standardelektrodenpotential und korrodieren und oxidieren damit leicht. Korrosions- und Oxidationsprodukte führen zu einer deutlichen Erhöhung des spezifischen elektrischen Widerstandes.

Es werden unterschiedliche Materialien für die Beschichtungen von elektrischen Kontakten verwendet, um Kupfer oder Kupferlegierungen vor Korrosion und Oxidation zu schützen. Silber ist eines der wichtigsten Beschichtungsmaterialien bei elektrischen Kontakten. In vielen Fällen ist die Bewegung der Kontakte unvermeidbar als Folge von Vibrationen oder thermischer Ausdehnung. In diesen Fällen sind die Verschleißeigenschaften der Beschichtung, die Dauer des Oberflächenschutzes und die Lebensdauer der Kontakte zu bestimmen [2].

3.2 Verschleiß

Der Volumenverschleiß WV ist die Menge des abgetragenen Materials (in der Regel in mm³ angegeben). Für Beschichtungen von elektrischen Kontakten wird die lineare Verschleißrate WL verwendet. Diese ergibt sich aus dem Volumenverschleiß bezogen auf die scheinbare Kontaktfläche. In der vorliegenden Arbeit wird die lineare Verschleißrate zur Quantifizierung des Verschleißes herangezogen. Sie kann pro Gleitstrecke (meist in m) bestimmt werden, da die Bewegung der Kontakte zyklisch erfolgt.

Die Verschleißrate verläuft nach einem bestimmten Muster, wie in Abbildung 2 dargestellt ist. In Phase I (Einlaufphase) ist die Verschleißrate relativ hoch aufgrund der vorhandenen Rauheitsspitzen der Oberfläche. Nach dem Einlaufverschleiß folgt die stationäre Phase (Phase II). Diese Phase beginnt, wenn die Auflagefläche durch Verschleiß der Rauheitsspitzen zunimmt. Die erhöhte Auflagefläche führt zu einer niedrigeren Verschleißrate. Für die genaue Berechnung des Verschleißes ist es sehr wichtig, die Dauer der Einlaufphase und die Parameter, welche die Dauer beeinflussen, zu bestimmen.

Erreicht der Verschleißbetrag einen kritischen Wert, so kommt es zu einem progressiven Verschleißanstieg (Phase III). Diese Phase spielt in der Regel bei der Betrachtung von Beschichtungen keine Rolle mehr, da hier die Beschichtung bereits durchgerieben und somit die Schutzwirkungauf das Basismaterial nicht mehr gegeben ist.

Abb. 2: Verschleißbeitrag in Abhängigkeit des Reibweges [2, 3]

3.3 Reibung

Die Parameter für die Reibung können sehr unterschiedlich sein. Es kommt darauf an, welcher Zustand zwischen den Kontakten herrscht. Im Fall der trockenen Reibung zwischen den Kontakten setzt sich die Reibung aus einem adhäsiven und einem abrasiven Anteil und der Drittkörperreibung zusammen (Abb. 3) [4–8]. Die Drittkörperreibung wird durch Abriebpartikel verursacht, die zwischen den Reibpartnern liegen und die Reibungskräfte reduzieren. Die adhäsive Reibung ist abhängig von der Adhäsionsarbeit der beiden Kontaktoberflächen. Die minimale Adhäsionsarbeit Wad ist erforderlich, um Kontaktflächen voneinander zu trennen [4]:

Wad = γa + γb - γab <2>

mit: Wad – Adhäsionsarbeit (mJ/m2)

γa – Oberflächenenergie a (mJ/m2)

γb – Oberflächenenergie b (mJ/m2)

γab – Grenzflächenenergie (mJ/m2)

Die Oberflächenenergie γ von Metallen liegt etwa bei 1000 mJ/m², von Metalloxiden bei einigen 100 mJ/m² und von Polymeren bei 20 mJ/m² bis 40 mJ/m². Für Kontaktpartner aus dem gleichen Material weist die Grenzflächenenergie γab den geringsten Wert auf. Den höchsten Wert erreicht sie, wenn die Atome sich nicht mischen. Da die meisten elektrischen Kontakte aus dem gleichen Oberflächenmaterial hergestellt sind, entsteht somit die höchste adhäsive Reibung.

Abb. 3: Verschiedene Reibungsmechanismen von elektrischen Kontakten [4, 7, 8]

Der wirkende Radius der adhäsiven Kraft ist gering und daher umfasst die effektive Zone der Adhäsion nur die reale Kontaktfläche, die proportional zu der Härte des Materials ist. Als Ergebnis ergibt sich folgende Beziehung für den Koeffizienten der adhäsiven Reibung fad [4, 9, 12]:

fad = dWad/dx M/H <3>

mit: M – Faktor abhängig von der Oberflächenrauheit

H – Härte

Dies bedeutet, dass die Oxidation der Oberflächenmaterialien zu einem geringeren Koeffizienten der adhäsiven Reibung führt. Außerdem führt die Oxidation der Oberflächen zu einem höheren Kontaktwiderstand. Somit kann eine Änderung des Koeffizienten der adhäsiven Reibung ein sehr wichtiger Indikator für den Zustand der elektrischen Kontakte sein.

Die abrasive Reibung entsteht durch Deformation und Brüche des Materials. Die abrasive Reibungskraft Fab kann durch folgende Beziehung ausgedrückt werden [9]:

Fab = (c ∙ KIc/(E ∙ √H)) ∙ √(FN) <4>

mit: c – Faktor abhängig von der Oberflä-

chenrauheit

KIc – Duktilität

E – Elastizitätsmodul

H – Härte

FN – Normalkraft

Der Oberflächenfilm in der Kontaktzone reduziert im Allgemeinen die Adhäsion und die Abrasion. Außerdem ergibt sich durch den Film eine zusätzliche Reibungskomponente Fsch, welche hauptsächlich durch die Scherkraft des Films entsteht [6].

Verschleißpartikel, auch Drittkörper genannt, sind von großer Bedeutung bei der Reibung von Kontakten. Aus ihnen können sich Transferfilme oder rutschiges Material bilden, welches dann die Reibung reduziert [8]. Abbildung 4 zeigt eine typische Reibungskurve als Funktion der Anzahl der Bewegungszyklen.

Abb. 4: Reibungskurve als Funktion der Anzahl der Bewegungszyklen [9]

Es kann unterteilt werden in den anfänglichen Reibungskoeffizienten und vier Phasen [10, 11]:

- Anfangswert:

Der Anfangswert f0 hängt im Wesentlichen von der Scherfestigkeit von Oberflächenverunreinigungen ab und hat nach Popov einen fast konstanten Wert von 0,19 [10, 11] - Phase I:

Mit steigender Anzahl der Bewegungszyklen werden beim Reibungsvorgang die Kontaktflächen vergrößert. Dies führt zu einer Zunahme der Adhäsion und somit zum linearen Anstieg des Reibungskoeffizienten fadh - Phase II:

Maximale Wirkung einer Grenzflächenadhäsion - Phase III:

Entstehung der Verschleißpartikel zwischen den Reibpartnern (Drittkörperreibung). Dies führt zur Reduzierung des Reibungskoeffizienten. Außerdem steigt die Grenzflächenenergie in Gleichung <2> durch das Wachsen einer Oxidschicht und reduziert so die adhäsive Reibung - Phase IV:

Der Reibungskoeffizient erreicht einen stabilen Wert

4 Ergebnisse und Diskussion

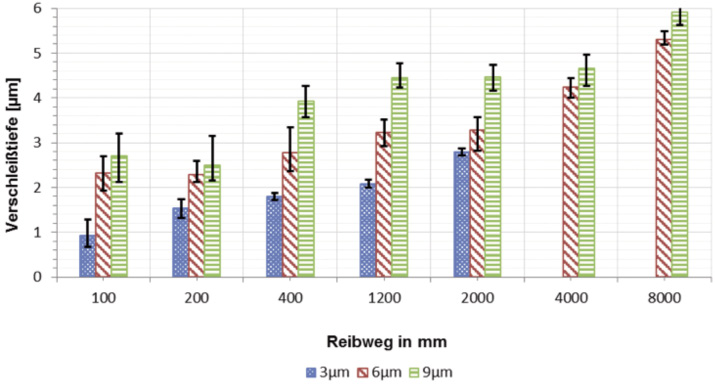

Abbildung 5 zeigt die Verschleißtiefe der Silberoberflächen von der balligen Kontaktseite in Abhängigkeit der Silberschichtdicke. Es sind jeweils drei Messungen mit einem Minimal- und Maximalwert (schwarzer Balken) angezeigt. Der blaue Balken stellt die Oberfläche mit 3 µm, der rote Balken mit 6 µm und der grüne Balken mit 9 µm Silberschichtdicke dar. Die Untersuchungen wurden nach unterschiedlichen Zyklenzahlen abgebrochen, um die verbliebene Silberschichtdicke zu bestimmen. Es ist deutlich zu erkennen, dass sich mit steigender Silberschichtdicke ein höherer Verschleiß bildet. Im Anfangsbereich weisen Oberflächen mit 9 µm Silberschichtdicke fast dreimal so hohen Verschleiß auf, wie Oberflächen mit 3 µm Silberschichtdicke.

Abb. 5: Verschleißtiefe der balligen Kontaktseite mit unterschiedlichen Silberschichtdicken [19]

Abb. 6: Verschleißrate in Abhängigkeit der Silberschichtdicke [19]

In Abbildung 6 ist die Verschleißrate (µm/Zyklus) in Abhängigkeit der Silberschichtdicke dargestellt. Auch hier ist deutlich zu erkennen, dass in der Einlaufphase (Phase I) mit zunehmender Silberschichtdicke eine dreimal so hohe Verschleißrate entsteht.

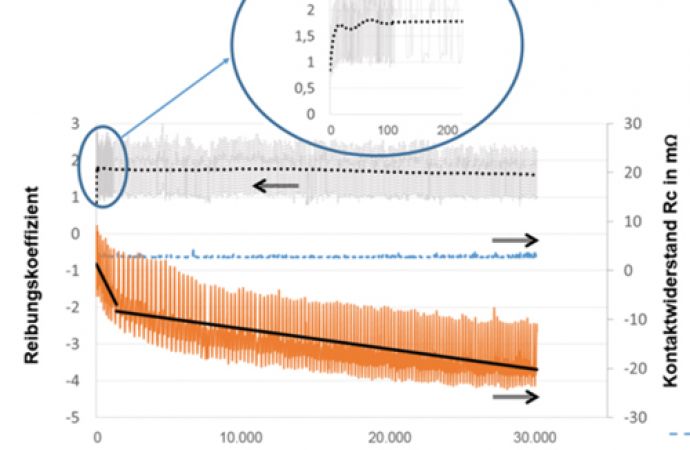

In den Abbildungen 7 und 8 sind Online-Messungen von Verschleiß, Reibungskoeffizient und Kontaktwiderstand als Funktion der Gleitstrecke zu sehen. Sowohl die Einlaufphase als auch die stationäre Phase sind in der Verschleißkurve zu erkennen. Zudem kann beobachtet werden, dass die Länge der Einlaufphase überproportional stark ansteigt, wenn die Schichtdicke ansteigt. Die Einlaufphase bei 3 µm Schichtdicke ist nach 300 mm beendet, wohingegen die Einlaufphase der 9 µm dicken Beschichtung 3000 mm lang ist.

Abb. 7: Online-Messung der 3 µm dicken Silberbeschichtung; Normalkraft 5 N

Abb. 8: Online-Messung der 9 µm dicken Silberbeschichtung

Entscheidend für elektrische Kontakte ist die Entwicklung des elektrischen Kontaktwiderstandes, der essentiell bedeutend für die Funktionalität ist. Das Wissen über den Zusammenhang von Reibung, Verschleiß und elektrischem Widerstand kann dabei helfen, Beschichtungen für elektrische Kontakte zu verbessern und zu optimieren. Einige Zusammenhänge werden deutlich, wenn man die Verschleiß-, Reibungs- und Kontaktwiderstandskurve miteinander vergleicht:

- Die Reibungskoeffizientkurve der 3 µm dicken Beschichtung zeigt deutlich den anfänglichen Reibungskoeffizienten und Phase I bis Phase IV der Reibung (Abb. 7)

- Es wurde keine Instabilität des Kontaktwiderstandes in der Einlaufphase der Verschleißkurve festgestellt (Abb. 7 und 8). Während der Einlaufphase werden vor allem die Oberflächenrauheiten geglättet; dadurch wird hier nicht erwartet, dass die Beschichtung durchrieben wird und so wird die Oberfläche geschützt

- Im Fall der 3 µm dicken Beschichtung wurde beobachtet, dass der Übergang von der Einlaufphase in die stationäre Phase der Verschleißkurve mit dem Beginn der Phase III der der Reibungskurve nach etwa 300 mm gut korreliert. (Abb. 7)

- Es wurde keine Instabilität des Kontaktwiderstandes vor Phase III der Reibungskurve beobachtet (Abb. 7). Jedoch besteht ein großer Unterschied zwischen der 3 µm dicken und der 9 µm dicken Beschichtung. Bei der 3 µm dicken Beschichtung begann Phase III nach etwa 300 mm und der elektrische Widerstand wies seine erste Instabilität nach etwa 1600 mm auf. Dies bedeutet, dass zu diesem Zeitpunkt die Silberbeschichtung teilweise durchrieben wurde und die Oxidation des Basismaterials begonnen hat. Dies kann außerdem auf der Kontaktoberfläche beobachtet werden. Abbildung 9 zeigt, wie sich die Kontaktfläche verschlechtert. Bei der 9-µm-Beschichtung begann die erste elektrische Instabilität nach 44 000 mm Reibweg. Dies bedeutet, dass mit einer dreifachen Beschichtungsdicke eine etwa 20-fache Lebensdauer der elektrischen Kontakte erreicht wird.

Ein bedeutendes Ergebnis dieser Studie ist es, dass die Lebensdauer bei zunehmender Dicke der Silberbeschichtung überproportional ansteigt (Abb. 10 und 11). Abbildung 11 zeigt die Online-Messung des Kontaktwiderstandes in Abhängigkeit der Silberschichtdicke. Hier ist deutlich zu erkennen, dass sich mit zunehmender Dicke der Silberschicht die Lebensdauer überproportional erhöht. Des Weiteren ist zu erkennen, dass die elektrischen Kontakte nicht sofort nach dem Durchrieb versagen, sondern erst wenn das darunterliegende Basismaterial oxidiert ist. Dies ist durch den Offset zwischen der Zykluszahl bis zum Durchrieb und der Zykluszahl beim Widerstandsanstieg zu erkennen.

Abb. 9: Kontaktfläche nach einer Gleistrecke von: a) 0 mm, b) 30 mm, c) 300 mm, d) 600 mm und e) 1800 mm; 3 µm dicke Beschichtung; Normalkraft 5 N

Abb. 10: Verlauf der mittleren Lebensdauer der elektrischen Kontakte (Zyklen) in Abhängigkeit der Silberschichtdicke [19]

Abb. 11: Lebensdauer der elektrischen Kontakte in Abhängigkeit der Silberschichtdicke [19]

Folgende drei Mechanismen tragen zu diesem überproportionalen Anstieg bei:

- Die Beschichtung wurde bei der 3-µm-Beschichtung kurz nach Beginn der Phase III durchrieben (Abb. 9). Dagegen wurde die Beschichtung bei der 9 µm dicken Beschichtung erst nach einer überproportional langen Gleitstrecke durchgerieben (Abb. 12). Eine Messung mit einem Röntgenfluoreszenz Spektrometer (XRF) zeigte eine verbleibende Dicke von mehr als 1 µm Silber in der Kontaktfläche nach 32 000 mm. Da die Verschleißrate in der Einlaufphase 4 µm/m beträgt, liegt der lineare Verschleiß nach 300 mm in der Einlaufphase bei 1,3 µm. Wichtig anzumerken ist, dass die Oberflächenrauheit (Rz) der Beschichtung größer als 1 µm ist; daher kann ein teilweises Durchreiben der 3-µm-Beschichtung kurz nach 300 µm erwartet werden

- Sobald die Silberbeschichtung durchgerieben ist, steigt die Grenzflächenenergie (Gl. <2>) und das Basismaterial beginnt zu oxidieren. Dadurch verringert sich der Reibungskoeffizient. Die durchgeriebene Beschichtung und die Oxidation des Basismaterials wurden mithilfe von Mikroskopaufnahmen der Verschleißoberfläche bestätigt (Abb. 9).

- Bei der 9 µm dicken Silberbeschichtung war die Beschichtung nach der Einlaufphase noch lange nicht durchgerieben. Die Verschleißrate lag unter 0,3 µm/m in der stationären Phase. Die geringe Verschleißrate wurde hervorgerufen durch die steigende Drittkörperreibung, die durch Silberablagerungen in der Kontaktschicht hervorgerufen wurde. Der Reibungskoeffizient hat sich in der Phase III nicht wesentlich reduziert (Abb. 8). Dies bedeutet, dass die adhäsive Reibung noch immer die dominierende Art der Reibung ist, dass die Grenzoberflächenenergie sich nicht verändert hat und dass die Reibung noch immer durch Silberschicht auf Silberschicht geschieht. Dadurch steigt die Lebensdauer überproportional stark an und so ändert sich weder der Kontaktwiderstand in nennenswerter Höhe (Abb. 8), noch kann Oxidation beobachtet werden (Abb. 12).

Abb. 12: 9 µm Silberbeschichtung nach 32 000 mm Gleitstrecke; 1,2 µm Silber sind noch auf der Substratoberfläche

Aus diesen Ergebnissen lassen sich folgende neue Ansätze für die Entwicklung von Beschichtungen elektrischer Kontakte festlegen:

Die Summe des linearen Verschleißes in der Einlaufphase und der Oberflächenrauheit wird als kritische Dicke definiert. Eine Beschichtung mit einer Dicke im kritischen Bereich wird schnell durchgerieben werden, weil in dieser Phase eine hohe Verschleißrate auftritt. Wenn also in einer Anwendung Mikrobewegung erwartet wird, dann muss die Silberschichtdicke wesentlich größer sein als die kritische Dicke. Darüber hinaus müssen die Einlaufphase und die stationäre Phase separat berechnet werden sowie die verschiedenen Verschleißraten genutzt werden, um die Verschleißentwicklung vorhersagen zu können.

Darüberhinaus wurden die Reibungskurven verschiedener Schichtdicken und unterschiedlicher Normalkraft in den ersten Zyklen analysiert. Folgende Ergebnisse wurden erzielt:

- Der anfängliche Reibungskoeffizient von 0,2 kann nicht in jedem Fall bestätigt werden. Dieser liegt bei der 9 µm dicken Beschichtung bei etwa 1 (Abb. 8)

- Der Reibungskoeffizient bei einer Normalkraft von 5 N steigt wesentlich schneller, als der bei einer Normalkraft von 1 N. Der Grund liegt im schnelleren Anstieg der tatsächlichen Kontaktfläche bei einer höheren Normalkraft. Dies zeigt die dominierende Rolle der adhäsiven Reibung, sogar in Phase I der Reibungskurve (Abb. 13)

- Der Anteil der abrasiven Reibung am Reibungskoeffizienten kann durch Vergleich der analysierten Kurven in Abbildung 13 werden. Nach Gleichung <4> sollte die abrasive Reibungskraft mit der Normalkraft ansteigen. Allerdings ist kein relevanter Unterschied der Reibungskoeffizienten bei Silberbeschichtungen erkennbar. Dies unterstreicht noch einmal die dominierende Rolle der adhäsiven Reibung.

Abb. 13: Reibungskurven in den ersten Zyklen mit verschiedener Normalkraft

5 Zusammenfassung

In dieser Studie wurden Reibungs-, Verschleiß- und Kontaktwiderstandskurven von Silberbeschichtungen unterschiedlicher Dicke untersucht und analysiert. Das Hauptergebnis ist, dass die Lebensdauer überproportional stark ansteigt, wenn die Dicke der Silberbeschichtung zunimmt.

Die typischen Reibungsphasen I bis IV können bei dünnen Silberbeschichtungen immer identifiziert werden. In allen vier Phasen ist die adhäsive Reibung die dominierende Art der Reibung. Sie erreicht ihr Maximum in Phase II.

Bei dünnen Silberbeschichtungen (3 µm Schichtdicke) korreliert die Übergangsphase der Einlaufphase zur stationären Phase mit der Übergangsphase der Phase II zur Phase III der Reibungskurve. Die erste elektrische Instabilität wird kurz nach Beginn der Phase III erwartet.

Bei den 9 µm dicken Silberbeschichtungen wurde nur die Phase I und eine extrem lange Phase II identifiziert. Die Lebensdauer elektrischer Kontakte wird bestimmt durch die Länge der Phase II der Reibung. Die Dauer dieser Phase lässt sich überproportional stark verlängern, wenn die Silberbeschichtung dicker wird. Es wird angenommen, dass Drittkörperreibung für dicke Silberbeschichtungen (9 µm Schichtdicke) schon in Phase II beginnt. Dies führt schlussendlich dazu, dass die Lebensdauer von elektrischen Kontakten mit zunehmender Dicke der Silberbeschichtung überproportional stark ansteigt.

Danksagung

Diese Arbeit ist Teil von zwei Forschungsprojekten, die durch das Bundesministerium für Bildung und Forschung (BMBF), die Europäische Union, das Land Nordrhein-Westfalen und Phoenix Contact in Blomberg finanziert wurden. Die Universität Paderborn unterstützte das Projekt mit Materialien und Messungen.

Literatur

[1] R. Holm: Electric Contacts; Springer Verlag, Berlin, 2000

[2] J. Song et al.: Wear of Electrically Conductive Surfaces; Proceeding of Fracture Fatigue and Wear (FFW) conference, Kitakyushu, Japan, 2014

[3] N. N.: Surfaces, Interfaces, and their Applications II – Introduction to Wear; ETH, Zurich, Switzerland, 2014

[4] J. Fontaine, C. Donnet, A. Erdemir: Fundamentals of the tribology of DLC coatings; in: C. Donnet, A. Erdemir (Eds.), Tribology of diamond - like carbon films, Springer Science, first ed., Berlin, 2008, pp. 139–154

[5] J. Song et al.: Tribological Properties and Lifetime of Electrical Contacts; Proceeding of World Tribology Congress (WTC), Torino, Italy, 2013

[6] J. Song et al.: Reibverhalten von elektrischen Kontaktoberflächen; Proceedings of Gesellschaft für Tribologie (GfT) Conference, Göttingen, Germany, 2014

[7] J. A. Seitz, Ph. D. Thesis: Charakterisierung hoch belasteter amorpher wasserstoffhaltiger Kohlenstoffbeschichtungen zur tribologischen Anwendung auf Ventiltriebskomponenten; University Augsburg, Germany, 2012

[8] I. L. Singer, K. J. Wahl: Role of third bodies in friction and wear; US Naval Research Laboratory, Code 6176, Washington, D. C., 2013

[9] K. H. zum Gahr: Abrasiver Verschleiß metallischer Werkstoffe; VDI-Verlag, Düsseldorf, Germany, 5(57), 1981

[10] K. H. Habig: Tribologie-Handbuch, Vieweg + Teubner Verlag, Berlin, Germany, 2010, p. 246

[11] V. L. Popov: Kontaktmechanik und Reibung; Springer-Verlag, Berlin, Germany, 2010, p. 148

[12] I. V. Kragelski et al.: Grundlagen der Berechnung von Reibung und Verschleiß; VEB Verlag Technik, Berlin, 1982

[13] Wanbin Ren, Yingwei Du, Li Cui, Peng Wang, Jian Song: Research on fretting Regimes of gold-plated copper alloy electrical contact material under different vibration amplitude and frequency combinations; Wear 321 (2014), pp. 70–78

[14] S. Noël, D. Alamarguy, L. Baraton: Influence of Contact Interface Composition on the Electrical and Tribological Properties of Nickel Electrodeposits during Fretting Tests; Proceedings of ICEC-ICREPEC2012. (9.3-142)

[15] S. Fouvry, P. Jedrzejczyk, P. Chalandon, O. Alquier: From fretting to connector vibration tests: a “transfer function” approach to predict electrical contact resistance endurance; Proceedings of the 27th International Conference on Electrical Contacts, June 22–26, 2014, Dresden, pp. 255–260

[16] R. E. Abdi, N. Benjemaa: The effect of the temperature on the wear and resistance of automotive connectors subjected to vibration tests; J. Automobile Engineering, 2015, Vol. 229(2), pp. 189–196

[17] P. Jedrzejczyk, S. Fouvry, O. Alquier: Quantification of the Electrical Contact Endurance of Thin Platted Silver Coatings Subjected to Fretting Wear: Influence of Coating Thickness; 2012, Proceedings of ICEC-ICREPEC, Beijing

[18] S. Fouvry, P. Jedrzejczyk, P. Chalandon: Introduction of an exponential formulation to quantify the electrical endurance of micro-contactsenduring fretting wear; Wear 271, (2011), pp. 1524–1534

[19] V. Schinow: Analyse der linearen Verschleißrate von beschichteten Kugel- auf ebenen Kontakten; Masterarbeit an Hochschule OWL, Lemgo, 2015

Kontakt

Jian Song, E-Mail: jian.song@hs-owl.de

Labor für Feinsystemtechnik, Hochschule Ostwestfalen-Lippe, Liebigstraße 87, D-32657 Lemgo

DOI: 10.7395/2016/Song01