Der Wandel von bisherigen Fahrzeugen mit Verbrennungsmotor zu den Antriebsarten mit alternativen Treibstoffen wird deutlichen Einfluss auf die Zulieferindustrie sowie die Arten der Oberflächenbehandlung nehmen. Dabei wird derzeit davon ausgegangen, dass Elektroantriebe den größten Anteil belegen werden. Der Strom kann dabei sowohl durch Batterietechnik verfügbar gemacht werden, als auch durch Brennstoffzellen. Allerdings steigt die Nachfrage an Elektrofahrzeugen nicht so schnell, wie erwartet. Der Leichtbau ist eine Schlüsselanforderung für zukünftige Elektrofahrzeuge, deren Entwicklung deutlich komplexer wird. Elektrofahrzeuge bedingen neue oder andere Materialien, angepasste Verbindungstechnik und abgestimmte Oberflächenschutzsysteme. Beschichtungen und Oberflächenbehandlungen müssen bei Elektrofahrzeugen sowohl elektrische als auch korrosionsschützende Aufgaben erfüllen.

Requirements of Surface Engineering for Use in Electric Vehicles

The transition from use of internal combustion engines for vehicle propulsion to systems based on alternative fuels, has major implications for the automotive supply industry, including the types of surface finishing used. In making this assertion, it is assumed that electric propulsion will be predominant in replacing the IC motor. Electrical energy for such applications can be derived either from batteries or fuel cells. It should be noted that demand for electric vehicles is not as strong as was previously forecast. Lightweight construction is a key factor for ensuring success in the EV sector, even if it brings added complexities with it. Design and construction of electric vehicles will demand new or alternative materials, appropriate joining techniques and suitable surface finishing protection systems. Coatings and surface treatments for EV‘s will have to afford both electrical and corrosion resistant properties.

1 Geschichte der Elektromobilität

Durch die Erfindung der Bleisäurebatterie als erste wiederaufladbare Batterie durch den französischen Physiker Gaston Planté, wurde 1859 der Grundstein für die Elektromobilität gelegt. 1884 erfolgte die Herstellung des ersten Elektroautos mit speziellem Hochleistungsakku durch Thomas Parker in London (Abb. 1).

Abb. 1: Eines der ersten Elektrofahrzeuge aus dem Jahr 1884

Vier Jahre später entstand das erste deutsche Elektroauto, der Flocken Elektrowagen. In den frühen 1900er Jahren hatten Elektrofahrzeuge in den USA hohe Beliebtheit. Zu der Zeit wurden 40 Prozent der Automobile mit Dampf, 38 Prozent mit Strom und 22 Prozent mit Benzin betrieben. Die New York Times erklärt 1911, dass das Elektroauto sauberer, leiser und wirtschaftlicher ist als benzinbetriebene Autos.

1914 erfolgte ein Rückgang von Fahrzeugen mit elektrischem Antrieb durch die Preisreduzierung nach Einführung der Massenproduktion von Benzinfahrzeugen. Ab 1920 wurde die Produktion von Elektrofahrzeugen in den USA eingestellt. In der Mitte des 20. Jahrhunderts gab es immer wieder einzelne Bestrebungen, die Elektromobilität voranzubringen. Trotz der Stärken der batteriebetriebenen Fahrzeuge und dem steigenden Umweltbewusstsein, konnten auch die Ölkrisen das Umdenken hin zum Elektroauto nicht auslösen. 1970 wurden Bilder des wohl berühmtesten Elektroautos um die Welt geschickt; dem Mondfahrzeug. Ein gesteigerter Umweltgedanke und das von der Bundesregierung ausgegebene Ziel, im Jahr 2020 eine Million Elektrofahrzeuge auf deutschen Straßen zu haben, führte zu neuen Entwicklungen in der Automobilindustrie und deren Zulieferern. Es gibt fast täglich neue Meldungen hierzu aus der Fachpresse.

2 Treiber der Elektromobilität

Im Jahr 2009 hat das damalige BMU in einer Studie untersucht, welche Einflussfaktoren die Geschwindigkeit der Marktpenetration von Elektrofahrzeugen wesentlich beeinflussen. Zunächst muss die erforderliche Technologie marktreif und für den Massenmarkt verfügbar sein. Der Käufer wird dann die Kosten abwägen, die sich in zwei Blöcke teilen: die Anschaffungs- und die Verbrauchskosten.

Bei den Anschaffungskosten schlägt die Batterie mit einem erheblichen Anteil zu Buche. Ein weiterer Unsicherheitsfaktor ist die Lebensdauer von Batterien, für die es noch keine Langzeiterfahrungen gibt. Damit ist die Abschreibung nicht genau kalkulierbar. Auch ist unklar, wer das finanzielle Risiko bei vorzeitigem Ausfall trägt.

Die Verbrauchskosten bei klassischen Verbrennungsmotoren sind bekanntermaßen direkt mit dem aktuellen Rohölpreis gekoppelt, wobei der Verbrauch natürlich ebenfalls eine wichtige Rolle spielt. Bei den elektrisch getriebenen Fahrzeugen sind der Strompreis und mögliche Förderungen zu nennen.

Weitere Entscheidungsfaktoren sind die Infrastruktur der Ladepunkte, die Reichweite, die mit einer Strombetankung erreicht werden kann und natürlich der Umweltgedanke. Laut Bundesverband der Energie- und Wasserwirtschaft, kamen im Jahr 2011 auf 4356 Elektrofahrzeuge 2241 Ladepunkte in Deutschland. Ende 2014 waren es 26 006 Elektrofahrzeuge und 5553 Ladepunkte. Die theoretische Reichweite heutiger Elektrofahrzeuge liegt bei etwa 200 Kilometer bis 400 Kilometer. Die tatsächliche Reichweite kann erheblich geringer sein, je nach Fahrweise und Benutzung zusätzlicher elektrischer Verbraucher, wie beispielsweise Entertainment, Klimatisierung oder Beleuchtung. Bei der Umweltbilanz ist die Art der Stromerzeugung entscheidend. Bei dem heutigen Strommix haben fossile Brennstoffe noch einen erheblichen Anteil, sodass der Kohlenstoffdioxid-Verbrauch in der Gesamtbilanz noch einiges an Verbesserungspotential aufweist.

Die heute noch hohen Anschaffungskosten eines Elektrofahrzeugs, die bei einem Kleinwagen doppelt so hoch sein können wie das vergleichbare Modell mit Verbrennungsmotor, die derzeit noch geringe Reichweite und der aktuell niedrige Ölpreis führen dazu, dass wir heute noch sehr weit vom Ziel der Bundesregierung entfernt sind, 2020 eine Million Elektrofahrzeuge auf deutschen Straßen zu haben. Ohne bessere Effektivität der Fahrzeuge bei reduzierten Produktionskosten und zusätzlichen staatlichen Förderungen, wird die Marktdurchdringung nur langsam vorankommen.

3 Marktdaten

Die in Tabelle 1 zusammengestellten Daten des Kraftfahrtbundesamtes zeigen, dass von den Ende 2015 in Deutschland zugelassenen 44,4 Millionen PKW 18 948 rein elektrisch betrieben wurden und weitere 107 754 Hybride waren.

In Deutschland werden derzeit mehr als 35 verschiedene Elektroautotypen angeboten. Es sind alle Fahrzeugklassen vertreten, inklusive Sportwagen und SUV.

Bei der Betrachtung der weltweiten Automobilproduktion nach Antriebsart ist festzustellen, dass erhebliche Unterschiede in den einzelnen Regionen bestehen (Tab. 2). In Nordamerika sind über 90 Prozent der hergestellten Fahrzeuge Benziner, 6,8 Prozent Diesel, 1,7 Prozent Hybride und 0,8 Prozent reine Elektrofahrzeuge. Bis zum Jahr 2020 wird hier nur eine geringe Veränderung erwartet. Die Entwicklung in Südamerika, Osteuropa und Asien sieht ähnlich aus. In der EU sind es jeweils 48 Prozent Benziner und Diesel; bis 2020 wird von einer Reduzierung um je sieben Prozent aufgrund der Alternativantriebe ausgegangen. In 2020 sieht die Prognose eine weltweite Produktion von etwa 2 681 656 Elektrofahrzeugen einschließlich Plug-in-Hybride vor – fast viermal so viele wie in 2015.

Tab. 2: Produktionszahlen nach Antriebsart und Region

4 Technologische Ausrichtung

Neben den reinen Verbrennungsmotoren, die entweder mit Benzin, Diesel oder Gas – also fossilen Brennstoffen – betrieben werden, gibt es die rein elektrisch betrieben Fahrzeuge und Hybride (Abb. 2).

Rein elektrisch betriebene Fahrzeuge (BEV) werden über externe Stromquellen betankt. Diese Fahrzeuge benötigen sehr große und schwere Batterien als Energiespeicher. Eine Alternative sind die FCEV, Fuel Cell Electric Vehicle. Bei diesem Typ wird die Energie in Form von bis zu 700 bar komprimiertem Wasserstoff an Bord gespeichert. Die Brennstoffzelle erzeugt aus dem Wasserstoff die benötigte elektrische Energie, die wiederum die Elektromotoren antreibt.

Abb. 2: Übersicht über die Antriebstechnologien

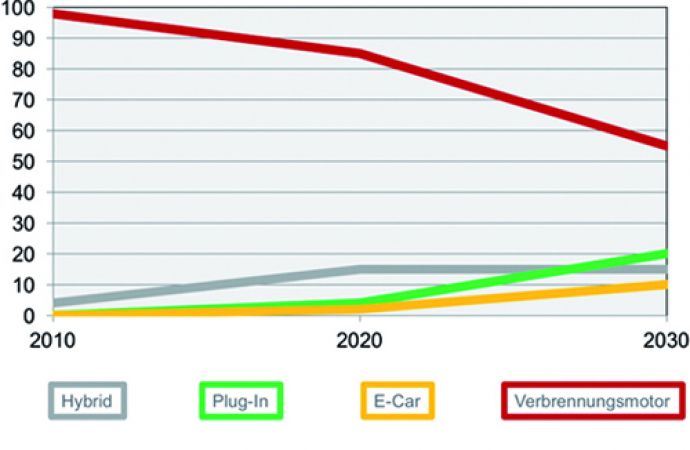

Abb. 3: Ausblick auf die Entwicklung der Elektromobilität (Quelle: IFA)

Plug-In-Hypride (PHEV) und Range-Extended-Electro-Vehicle (REEV) verfügen sowohl über Elektro- als auch über Verbrennungsmotoren. Einer Studie des Instituts für Automobilwirtschaft (IFA) zufolge, werden im Jahr 2030 immer noch 90 Prozent der Fahrzeuge einen Verbrennungsmotor besitzen, wobei nur noch 55 Prozent ausschließlich mit fossilen Brennstoffen angetrieben werden (Abb. 3).

5 Bedeutung für die Oberflächentechnik

Elektrofahrzeuge und Hybride werden naturgemäß mehr elektrische und elektronische Komponenten benötigen. Ein Teil davon entfällt auf das Energiemanagement, das im Regelfall im Niederspannungsbereich betrieben wird. Hier werden vermehrt Leiterplatten und Steckverbinder benötigt. Im Niederspannungsbereich liegt bereits einiges an Erfahrung vor, da sich die Systeme hier sehr den bereits vorhandenen 12-V-Bordnetzen ähneln.

Anders sieht es im Hochspannungsbereich aus, der für die Aufladung der Batterien und dem eigentlichen Antriebssystem verantwortlich ist. In diesem Bereich spielen Steckverbinder eine große Rolle, aber auch eine zuverlässige Masseanbindung und eine zuverlässige elektrische Isolierung – wo erforderlich. Bauteile mit einem Oberflächenschutz müssen hier einen möglichst langfristigen Verschleiß- und Korrosionsschutz bieten. Andernfalls besteht die Gefahr, dass sich über den Nutzungszeitraum die elektrischen Eigenschaften verändern. Um dies zu erreichen, müssen die Eigenschaften vorhandener Schichtsysteme genau charakterisiert werden und bei Bedarf neue Entwicklungen angestoßen werden.

Ein Schlüssel zur erfolgreichen Einführung der Elektromobilität, ist der Leichtbau. Hierdurch kann zumindest ein Teil des zusätzlichen Gewichts der schweren Batterien kompensiert werden. Gewichtseinsparungen können auf verschiedene Arten umgesetzt werden. Eine Möglichkeit ist der verstärkte Einsatz von Leichtmetallen, wie Aluminium oder Magnesium. Diese stellen für die Oberflächentechnik eine besondere Herausforderung dar, da sie nicht nur vor Eigenkorrosion geschützt werden müssen, sondern aufgrund ihres negativen Potentials auch galvanische Korrosion verursachen können, sobald sie mit einem Material mit anderem Potential verbaut werden. Diese so genannte Kontaktkorrosion wird im Wesentlichen durch die Potentialdifferenz verursacht. Dabei gilt, dass mit zunehmender Potentialdifferenz die Korrosionsgeschwindigkeit steigt und das elektronegativere Material bevorzugt korrodiert – auch bekannt als Opferanodeneffekt. Streuströme durch beispielsweise beschädigte elektrische Leitungen am Fahrzeug könnten ebenfalls Einfluss auf das Korrosionsverhalten von Komponenten am Fahrzeug haben.

Ein weiterer Ansatz für den Leichtbau ist die Verwendung von hoch- oder höchstfesten Stahlwerkstoffen, da vergleichbare mechanische Eigenschaften mit geringeren Dimensionen – und damit weniger Masse – erreicht werden können. Für solche Werkstoffe sind Vorbehandlung und Oberflächenschutzsysteme so zu wählen, dass die Gefahr der Wasserstoffversprödung minimiert wird. Kleinere Dimensionen bedingen darüber hinaus höherer Präzision der Schichtsysteme, die oft einhergeht mit dünneren Schichten. Um von dünnen Schichten die gleiche hohe Leistungsfähigkeit zu erhalten, werden möglicherweise mehr Legierungsschichten zum Einsatz kommen, die einen höheren Verschleiß- und/oder Korrosionsschutz bieten.

6 Zusammenfassung und Fazit

Die Nachfrage an Elektrofahrzeugen steigt, jedoch nicht so schnell, wie erwartet. Der Leichtbau ist eine Schlüsselanforderung für zukünftige Elektrofahrzeuge, deren Entwicklung deutlich komplexer wird. Elektrofahrzeuge bedingen neue oder andere Materialien, angepasste Verbindungstechnik und abgestimmte Oberflächenschutzsysteme. Bis heute liegt nur wenig Praxiserfahrung vor, die als Grundlage für Forschung und Entwicklung genutzt werden kann.