Im Rahmen des Forums O&S präsentierten Fachleute aus Forschung, Entwicklung und Praxis verschiedene Aspekte der Oberflächentechnik. Dabei standen Themen aus dem Bereich der unterschiedlichen Behandlungs- und Beschichtungstechniken, Anlagen- und Verfahrensentwicklung, Prozesstechnik, Mess- und Qualitätssysteme oder neue Werkstoffe auf dem Programm.

Fortsetzung aus WOMag 6/2016

Das Fachforum auf der O&S ist eine gefragte Wissensquelle, wenn es um Top-Themen aus der Oberflächentechnik geht. Eingebettet in das Ausstellungsspektrum der O&S, der internationalen Fachmesse für Oberflächen und Schichten, bietet das Fachforum den Fachbesuchern eine ideale Plattform zum branchenübergreifenden Wissensaustausch.

Referenten aus Industrie, Forschung und Dienstleistung informierten auf dem diesjährigen Fachforum unter anderem über Qualitätssicherung und Prozessoptimierung sowie neue Anlagen, Geräte und Verfahren für die Oberflächenbehandlung. Anwenderbeispiele gaben einen Einblick in unterschiedliche Einsatzmöglichkeiten und zeigten anhand der Eigenschaften von Oberflächen die Vorteile einer optimierten Oberflächenbehandlung und Beschichtung. Jeder Tag widmete sich dabei einem anderen branchenspezifischen Themenkreis und griff in Expertenvorträgen aktuelle Innovationspotenziale und Trends auf.

Qualitätssicherung und Prozessoptimierung

Energieeffizientes Trocknen

Alle nasschemischen Produktionstechniken benötigen als einen der letzten Arbeitsschritte eine Trocknung. Diese muss sowohl die notwendige Qualität im Hinblick auf die rückstandsfreie Entfernung der Feuchtigkeit als auch auf einen möglichst geringen Energieverbrauch aufweisen. Reinhold Specht, Harter Oberflächen- und Umwelttechnik GmbH, erläuterte dazu das Verfahren der Kondensationstrocknung, bei der anstelle der häufig eingesetzten warmen Luft zum Verdunsten von Wasser trockene Luft eingesetzt wird.

Erforderlich sind dazu eine optimale Technologie zur Trocknung der feuchtigkeitsbeladenen Luft sowie eine angepasste Luftführung entlang der zu trocknenden Teileoberflächen. Er zeigte an zahlreichen Beispielen, dass die Luftführung bei den unterschiedlichsten Teilearten und Bearbeitungsgebinden gelingt. Selbst bei flachen Teilen, die in Trommeln oder Körben eine nasschemische Bearbeitung durchlaufen, ist eine rückstandsfreie und energiesparende Trocknung möglich. Allerdings ist dazu eine entsprechende Gestaltung der Trocknungsanlage mit optimierter Luftführung zu beachten, die in der Regel in Vorversuchen ermittelt wird.

Abwasserfreie Galvanotechnik

Aufgrund der hohen Anforderungen an den Umweltschutz und zur Einsparung des Rohstoffs Wasser spielen Verfahren wie die Verdampfung bei der Aufbereitung von Prozesswasser in der Industrie eine wichtige Rolle. Jochen Freund, H2O GmbH, stellte dazu einen Vergleich zwischen der chemisch-physikalischen Aufbereitung und dem Einsatz von Vakuumverdampfern vor.

Die klassische chemisch-physikalische Wasseraufbereitung erfordert einen relativ geringen apparativen Aufwand und ist bei großen Volumenströmen mit festem Rückstand kostengünstig. Allerdings sind wechselnde Zusammensetzungen des Prozesswassers nachteilig, ebenso wie hohe Komplexbildnergehalte oder Anteile an Öl und Kohlenwasserstoffe. Moderne Verdampfertechniken sind einfach zu bedienen, sehr sicher und erlauben in vielen Fällen die Wiederverwendung des Destillats. Allerdings treten Schwierigkeiten bei hohen Abdampfrückständen oder niedrigsiedenden Komponenten auf. Zudem können korrosive Stoffe einen höheren Herstellungsaufwand bei den Anlagen verursachen. Unter Berücksichtigung derartiger Rahmenbedingungen liegen die Kosten für die Vakuumdestillation bei realistischem Vergleich bei etwa 50 Prozent der einer chemisch-physikalischen Wasserbehandlung. Für Abwässer aus der galvanischen Beschichtung mit Zink-Nickel ist eine Vakuumdestillation mit direkter Brüdenverdichtung laut Jochen Freund die optimale Lösung für die Abwasseraufbereitung.

Sicherung von Produktions- und Lieferfähigkeit

Viele Methoden werden angewendet, um Produktions- und Lieferfähigkeit zu sichern; es wird automatisiert, strenge Liefervorschriften werden erlassen, strenge Zeitpläne generiert, detaillierte Qualitäts- und Prozessvorgaben vorgeschrieben. Trotzdem sind Probleme in den Lieferketten kaum weniger vorhanden. Dr. Malte Zimmer, Eupoc GmbH, setzte sich in seinen Ausführungen damit auseinander, ob vielleicht der Grundansatz verändert werden muss.

An Beispielen zeigte er auf, dass viele Beschichtungsunternehmen in erheblichem Maße in ihren Produktionsabläufen von den Planungen der Kunden bestimmt werden. Dabei geraten die technischen Rahmenbedingungen der Beschichtung in den Hintergrund mit daraus folgenden Nachteilen in Bezug auf die Kosten beim Beschichter. Abhilfe sieht Dr. Zimmer in einer stärkeren Einflussnahme bei der Festlegung von gesamten Prozessketten. Dies erfordert allerdings, dass sich die Beteiligten über Auswirkungen durch kleinere oder größere Änderungen, beispielsweise der Art des Werkstoffs oder der Art der Beschichtung, auf den Gesamtprozess und das am Ende entstehende Produkt im Klaren sind.

Derartige Auswirkungen auf die Gesamtprozesskette werden derzeit in einem branchenübergreifenden Entwicklungsprojekt erarbeitet.

Innovationen in der Lieferkette

In Ergänzung zu den Ausführungen von Dr. Zimmer gab Udo Sievers, eiffo eG, einen Einblick in die Praxis bei der Umsetzung von Entwicklungen und Innovationen in der Lieferkette der Oberflächentechnik.

Eine hohe Zahl an Faktoren beeinflusst die Qualität bei der Oberflächenbehandlung. Dies macht eine Verbesserung von Prozessen relativ aufwendig und erfordert eine intensive Zusammenarbeit zwischen Lieferanten von Chemie und Verfahren, Werkstoffherstellern und Werkstoffverarbeitern, Anlagen- und Gerätelieferanten sowie dem Oberflächenbetrieb. Dabei stehen neben der Qualitätsverbesserung stets auch die Einsparung von Rohstoffen und Energie im Fokus der Entwicklungsarbeiten. Gute Erfahrungen wurden mit einem gezielten Management der Arbeiten, wie es beispielsweise von der eiffo durchgeführt wird, gemacht. Dies belegte Sievers an laufenden und erfolgreich abgeschlossenen Projekten.

Kommunikation und Kooperation

Dr. Uwe König, eiffo eG, ergänzte die vom Vorredner angesprochene Notwendigkeit einer intensiven Kommunikation, um Verbesserungen in den Produktionsabläufen zu erzielen. Die Vorteile einer intensiven Kommunikation lassen sich beispielsweise an dem seit einigen Jahren genutzten Stoffinformationsmanagement in der Automobilindustrie erkennen. Dieses trägt zu einer deutlichen Beschleunigung bei der Einführung neuer Materialien oder Bearbeitungsverfahren bei, da stets alle Nutzer frühzeitig über vorgesehene Änderungen informiert sind und entsprechend reagieren können. Als einer der wesentlichen Vorzüge gilt die Erhöhung der Wertschöpfung und Reduzierung der Kosten.

Konditionierung von Kunststoff ohne Chrom(VI)

Infolge der REACh-Verordnung ist im Zusammenhang mit der eingeschränkten Ver-wendung von Chrom(VI)verbindungen nicht nur die galvanische Abscheidung von Chrom, sondern auch die Vorbehandlung von Kunststoffen zur anschließenden Metallisierung betroffen. Ein neues Verfahren zur Konditionierung, vorgestellt von Dr. Jürgen Hofinger, Biconex GmbH, bietet die Möglichkeit, vollständig auf Chromsäure für das Beizen von Kunststoff zu verzichten.

Mit dem neuen Verfahren erfolgt ein vom Entwickler als Aufschäumen bezeichneter Angriff der Oberfläche. Dabei bilden sich porenartige Vertiefungen, die als Basis der Metallisierung nach den bisher üblichen Methoden dienen. Gegenüber der klassischen Ätzung zeichnet sich das Verfahren durch eine weniger starke Aufrauung der Oberfläche aus. Vorteilhaft sind die geringere Temperatur der Konditionierlösung von unter 50 °C und die geringe Zeitabhängigkeit des Prozesses, sodass die Gefahr des Überbeizens deutlich reduziert wird. Das Verfahren lässt sich problemlos in den Beschichtungsprozess integrieren, erfordert weniger Prozessstufen und keine Neutralisierung. Die Bearbeitung erfolgt in zwei Schritten: einer Vorkonditionierung sowie der Strukturierung/Hydrophilierung. Die Aufarbeitung der Lösung erfolgt über eine Oxamatbehandlung; die Entsorgung ist einfach, da keine Komplexchemie zum Einsatz kommt.

Oberflächen nach der Ätzung mit dem neuen Verfahren (Quelle: Hofinger)

Die aufgebrachten Metallschichten zeigen die selben guten Eigenschaften in Bezug auf Haftung und Glanz, wie die nach bisher üblichen Prozessen aufgetragenen Schichten. Zur Vermeidung einer Gestellmetallisierung enthält die Beizlösung geeignete Zusätze. Geprüft wurde das Verfahren bisher für die Direktmetallisierung sowie die chemische Nickelabscheidung als Startschicht. Ein besonderer Vorteil des neuen Verfahrens ist die Möglichkeit, neben ABS-Varianten auch faserverstärkte Kunststoffe wie Polyeterimid (PEI) in selber Qualität wie ABS vorbehandeln zu können. Damit erweitert sich der Einsatzbereich des galvanischen Kunststoffmetallisierens erheblich.

Tribologie an dünnen Schichten

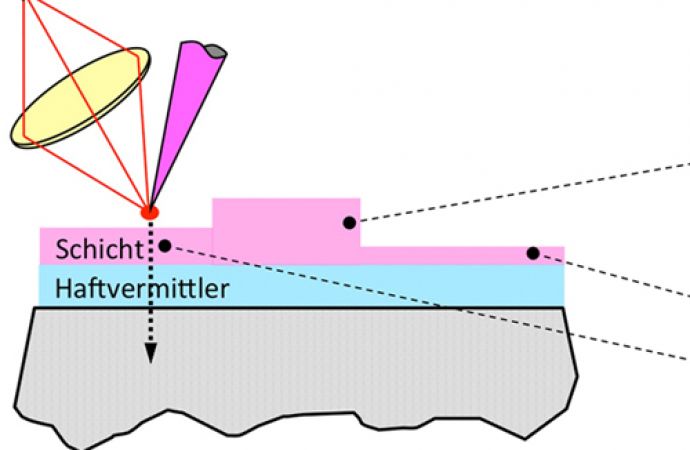

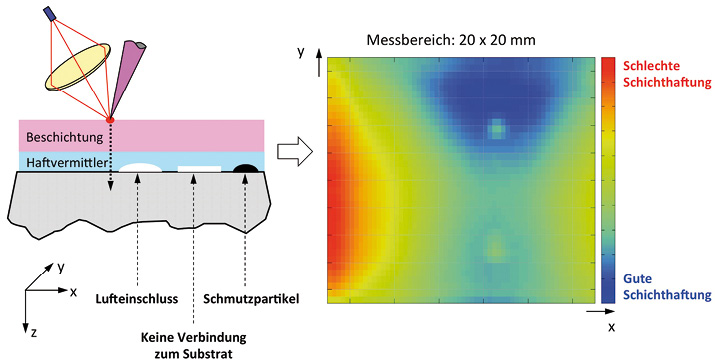

Prof. Dr.-Ing. Dietmar Schorr, Duale Hochschule BW Karlsruhe, befasst sich mit tribologischen Untersuchungen, beispielsweise an dünnen Schichten. Dafür entwickelt er Methoden, die Aussagen über einen größeren Flächenbereich erlauben, während die bisher üblichen Methoden – zum Beispiel Ritz- oder Eindrucktest – im Prinzip nur punktuelle Aussagen liefern.

Ein geeignetes Verfahren basiert auf der Photothermie unter Einsatz der Lasertechnik. Durch Einstrahlung von Wärme auf die Oberfläche treten durch physikalische Reaktionen beispielsweise verwertbare akustische und thermische Wellen, unterschiedliche Volumen- und Oberflächenabsorptionen oder Wärmestrahlung auf. Aus all diesen Effekten werden integrale Informationen von der Oberfläche ausgehend in die Tiefe des Werkstoffs gewonnen. Die Informationstiefe ist hierbei über die eingestrahlte Energie des Lasers gut steuerbar, wobei die Eindringtiefe vom Werkstoff und seinen Eigenschaften abhängt.

Messung der Haftfestigkeit mittels Photothermie an einer 2 µm dicken Verschleißschutzschicht (Quelle: Schorr)

Schichtdickenmessung mittels Photothermie an einer 2 µm dicken Verschleißschutzschicht (Quelle: Schorr)

Damit ist es zum Beispiel möglich, Schwachstellen oder Bindungsfehler zwischen Grundmaterial und Beschichtung zu ermitteln, ohne dass dies von Außen in Form einer aufgetretenen Fehlstelle erkennbar ist. Hierbei können makroskopische Flächenbereiche, geprüft im Bereich von einigen Zentimetern Kantenlänge, in vertretbaren Zeiträumen untersucht werden. Erkennbar werden mit dem Messverfahren auch Unterschiede in der Schichtdicke oder in der Zusammensetzung von Schichten, ebenfalls über größere Flächenbereiche bei Dickenunterschieden im Bereich von Mikrometern und darunter. Die unterschiedlichen Schichtzusammensetzungen sind eine der Ursachen für das Auftreten von Schäden infolge tribologischer Belastungen.

Ein weiteres Verfahren zur Untersuchung von Oberflächen im Hinblick auf deren tribologisches Verhalten ist die – allerdings punktuell arbeitende – Mikrohärtemessung. Hier wird einerseits der Lastverlauf bei Be- und Entlastung eines Eindringkörpers (in der Regel eine flache Pyramide) gemessen und andererseits der bleibende Eindruck des Eindringkörpers im Messobjekt. Bei sehr harten Werkstoffen weist ein Eindruck Kantenlängen von deutlich unter einem Mikrometer auf, wodurch zur Vermessung oft neben REM auch das Rasterkraftmikroskop oder ein konfokales Laserscanningmikroskop zum Einsatz kommt.

Anlagen - Geräte - Verfahren

Shot-Peening

Hubert Prokopp stellte das Shot-Peening sowie für Anlagentechniken für die Anwendung in der Fertigung vor. Shot-Peening ist auch als Verfestigungsstrahlen oder Kugelstrahlen bekannt und dient auch zum Abtragen oder Entgraten, Reinigen von Oberflächen oder Umformen und Richten. Anwendung finden hierfür die Schleuderrad- sowie die Drucklufttechnik. Während mittels Schleuderrad sehr große Flächen bearbeitet werden, sind mit der Drucklufttechnik relativ eng begrenzte Flächen mit hohen Abwurfgeschwindigkeiten des Strahlguts bearbeitbar.

Für die Massenbearbeitung ist es wichtig, über eine Anlagentechnologie mit hoher Automatisierung zu verfügen. Dies wird mit einer automatisierten Prozessüberwachung und geeigneten Handlingsystemen gewährleistet. Anlagen stehen heute in unterschiedlichen Größenordnung in Bezug auf die zu bearbeitende Fläche, die Teilegröße sowie den Durchsatz zur Verfügung.

Anlagen für die Fertigung von Schraubenfedern (Bild: Prokopp)

Strahlen mit Kohlenstoffdioxid

Das Strahlen mit Kohlenstoffdioxidschnee eignet sich nach den Worten von Felix Elbing auch für das Vorbehandeln von Teilen vor dem Lackieren, insbesondere auch von Kunststoffteilen. Damit steht für die Beschichtung von Kunststoffteilen ein umweltfreundliches und energieeffizientes Verfahren als Ersatz für oftmals verwendete Reinigungstechnologien mit Lösemitteln zur Verfügung. Zudem fallen hierfür nur geringe Investitions- und Betriebskosten an. Die Reinigung erfolgt aufgrund eines thermisches (schnelle Abkühlung), mechanischen (auftreffen von Festkörpern auf die Oberfläche) sowie des Sublimationseffekts (Sublimation von Kohlenstoffdioxidschnee). Das für den Prozess erforderliche Kohlenstoffdioxid ist ein Nebenprodukt bei chemischen Prozessen und führt insbesondere dann zu einer positiven Ökobilanz, wenn es bei Strahlen wieder aufgefangen wird.

In der Regel wird der Strahlschnee aus komprimiertem Kohlenstoffdioxid direkt beim Strahlprozess erzeugt. Je nach Art der zu bearbeitenden Teile stehen optimierte Düsen zur Verfügung. Die Strahlanlagen erlauben eine Anpassung der Strahlgutgeschwindigkeit, wodurch eine Beschädigung der Oberfläche auch bei empfindlichen Werkstoffen vermieden werden kann. Zudem wird bei modernen Anlagen auf einen geringen Verbrauch an Druckluft geachtet. Mit derart optimierten Anlagen können auch die hohen Ansprüche der Automobilindustrie für die Lackierung von dekorativen Teilen erfüllt werden. Dies zeigte der Vortragende an Anlagen für Fahrzeuginterieur und -exterieur.

Flachbettstrahlen von Kunststoffteile für den Innenbereich von Fahrzeugen mittels Kohlenstoffschnee (Bild: Elbing)

Neue Verfahren

Zink-Nickel-Verfahren im Vergleich

Hochwertiger Korrosionsschutz von Stahlteilen im Automobilbau wird heute in weitem Umfang mit galvanisch abgeschiedenen Zink-Nickel-Beschichtungen erreicht. Dafür stehen Verfahren mit sauren und alkalischen Elektrolyten zur Auswahl, die Ralph Krauß miteinander verglich. Die Vorteile der Zink-Nickel-Beschichtung gegenüber den früher verwendeten reinen Zinkbeschichtungen sind die deutlich bessere Korrosionsbeständigkeit (etwas 5- bis 6-fach) und die höhere Härte (etwa 3-fach). Darüber hinaus sinkt die Gefahr der galvanischen Korrosion in Kontakt mit Aluminium, wodurch Vorteile beim Mischbau in Fahrzeugen entstehen.

Die Elektrolytsysteme unterscheiden sich hinsichtlich ihrer Zusammensetzung: so wird beim sauren Elektrolyten mit deutlich höheren Metallgehalten gearbeitet, wogegen der Anteil an Komplexbildnern wesentlich geringer ist. Als Besonderheiten sind beim alkalischen Elektrolyten eine Online-Analyse, eine Zinklösestation sowie eine Vorrichtung zum kontinuierlichen Ausfrieren von Karbonat und Sulfat notwendig. Beim sauren Elektrolyten ist eine Gleichrichterschaltung zur optimalen Auflösung von Zink- und Nickelanoden erforderlich.

Bezüglich der entstehenden Metallschicht verzeichnet der alkalische Typ eine bessere Metallverteilung im nutzbaren Stromdichtebereich. Zudem ergeben sich Kostenvorteile durch eine höhere Behängungsdichte auf den Galvanikgestellen. Kaum Unterschiede sind bei der Metallverteilung in Gewinden von Schrauben festzustellen. Schlechter schneidet der alkalische Elektrolyt in Bezug auf die Stromausbeute ab, die bei hohen Stromdichten von etwa 4 A/dm2 nur noch etwa 45 % beträgt, wogegen saure Elektrolyte hier einen Wert von 90 % zeigen.

Ein wichtiges Kriterium bei der Beschichtung von hochfesten Stählen ist die Gefahr der Wasserstoffversprödung. Untersuchungen zeigten, dass durch eine Wärmebehandlung der beschichteten Teile über 24 Stunden bei 220 °C die Gefahr eines Sprödbruchs weitgehend eliminiert werden kann, unabhängig von der Art des verwendeten Elektrolytsystems. Beim Vergleich der Kosten von alkalischem und sauren Elektrolyten zeigen sich keine nennenswerten Unterschiede.

Bei der Beschichtung von Gussbauteilen sind saure Verfahren im Vorteil, da sie auch in Vertiefungen und an ungünstigen Stellen eine hervorragende Deckfähigkeit zeigen. Dies wird auf die Bekeimung - also den Start der Metallabscheidung auf dem Substrat - zurückgeführt, die bei niedrigem pH-Wert merklich besser ist. Damit emp sich für saure Elektrolyte der Einsatz insbesondere für die Beschichtung von Gussmaterialien sowie die Trommelbeschichtung. Alkalische Elektrolyte sind aufgrund der besseren Metallverteilung für Blechmaterial zu bevorzugen.

Aluminium in der Elektrotechnik

Aluminium weist eine Vielzahl von technisch sehr interessanten Eigenschaften auf. Leider sind der Nutzung des Aluminiums durch unterschiedliche Effekte deutliche Grenzen gesetzt, wie Oliver Brenscheidt betonte. Durch verschiedene technische Prozesse lassen sich die Nachteile beseitigen und so eine breite Einsatzfähigkeit des vielseitigen Werkstoffs erreichen.

Eine der Eigenschaften, die geändert werden muss, beruht auf dem Fließverhalten von Aluminium. Dies führt bei Crimpverbindungen in elektrischen Leitungen beispielsweise zur Lockerung. Verbesserungen lassen sich in geringem Maße durch Legieren erzielen, vor allem aber durch konstruktive Maßnahmen. Die Korrosion von Aluminium kann durch das Aufbringen von Schutzschichten sowie die Vermeidung von Kontaktstellen mit edleren Werkstoffen reduziert werden. Zur Herstellung von Beschichtungen muss Aluminium sehr sorgfältig vorbehandelt werden. Dies betrifft die Reinigung von Rückständen aus der mechanischen Verarbeitung. Darüber hinaus sind sowohl für die Aufbringung von organischen als auch von metallischen Schutzschichten spezielle Vorbehandlungen erforderlich, bei denen Haftschichten auf das Aluminiumgrundmaterial aufgebracht werden.

Batterieelektroden

Anne Wengel stellte eine neue Verfahrenstechnologie unter Einsatz der Galvanotechnik zur Herstellung von Elektroden für Lithiumakkumulatoren vor. Akkumulatoren mit ihren derzeitigen Eigenschaften sind einer der größten Schwachpunkte bei der Weiterentwicklung der Elektromobilität. So liefern die momentan verfügbaren Akkus eine Reichweite von etwa 160 km, erforderlich sind aber etwa 400 km bis 500 km. Erreichbar sollte dies nach derzeitigem Kenntnisstand mit Lithium-Schwefel- und auf jeden Fall mit Lithium-Luft-Akkus, die aber beide noch im Entwicklungsstadium sind.

Reichweiten und Kosten von Akkumulatoren (Bild: Wengel)

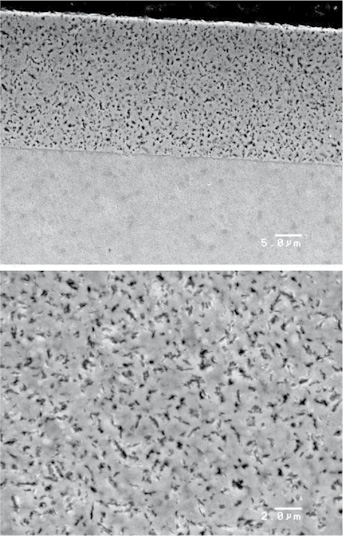

Korrosions- und Verschleißschutz durch Kompositschichten

Jürgen Meyer, einer der Preisträger für Die Oberfläche 2016, stellte die verschiedenen Möglichkeiten für den Einsatz von Dispersionsschichten als Schutz gegen Korrosion und Verschleiß vor. Als Basis der Kompositschichten bietet sich vor allem chemisch abgeschiedenes Nickel mit Phosphor an, da diese Abscheidesysteme beispielsweise gut eingeführt und die hergestellten Schichten in der Härte einstellbar sind. Die chemisch abgeschiedenen Nickelschichten mit eingelagerten Dispersionsstoffen stellen derzeit die wichtigste Alternative zu Hartchromschichten dar, wie Vergleiche der Härte und des Abriebs erkennen lassen.

Als Dispersionsstoffe bieten sich Partikel aus PTFE, Diamant, Borcarbid und hexagonales Bornitrid an. Herausforderung hierbei ist die Konditionierung der Partikel, um diese in einer gleichmäßigen Verteilung im Elektrolyten zu halten und in ausreichender Menge in die Metallschicht einbauen zu können. Weiterentwicklungen sollten vor allem Verbesserungen im Hinblick auf tribologische Belastungen, Reibung, Korrosionsbeanspruchung oder die Neigung zum Fressen erzielen.

Chemisch abgeschiedenes Nickel mit eingelagertem, hexagonalen Bornitrid (Bild: Meyer)

Thermisches Spritzen – Lackieren

Metallisierung durch thermisches Spritzen

Ein neues Verfahren zur Metallisierung von Oberflächen unter Anwendung des thermischen Spritzens stellte Koen Staelens vor. Als Ausgangstoffe kommen ein Metallsalz und ein Reduktionsmittel zum Einsatz. Mittels herkömmlichen Einrichtungen, wie sie beispielsweise für das Lackieren verwendet werden, werden die Stoffe auf die zu beschichtenden Oberflächen aufgetragen. Beim Auftreffen auf die Oberfläche bildet sich dabei eine Metallschicht. Verfügbar sind Lösungen zur Herstellung beispielsweise von Silber oder Nickel, die im Prinzip auf jede Art des Grundwerkstoffs aufgebracht werden können.

Bisher findet die Technologie vor allem für dekorative Produkte im Bereich von Kosmetikverpackungen oder Automobilteilen Anwendung. Für funktionelle Anwendungen ist insbesondere die Möglichkeit der partiellen Metallisierung von großem Interesse.

Flexible KTL-Beschichtung

Die KTL-Beschichtung ist für Automobilteile eines der besten Verfahren, um einen guten Korrosionsschutz und eine optimale Grundierung für die übliche dekorative Lackierung zu erzeugen. Bisherige Verfahren ermöglichen jedoch nur die Einzelteilbeschichtung. Martin Grün stellte eine neue Verfahrenstechnologie zur Beschichtung von Massenteilen im Schüttgutverfahren vor. Das Verfahren eignet sich sowohl für Blechteile als auch für Schrauben und zeichnet sich durch eine sehr gleichmäßige Schichtdicke aus. Die im Einsatz befindlichen Lacksysteme erlauben ein Überlackieren.

Schichtdickenverteilung des neuen KTL-Systems (Bild: Grün)

Lehre und Forschung

Umformung bei tiefen Temperaturen

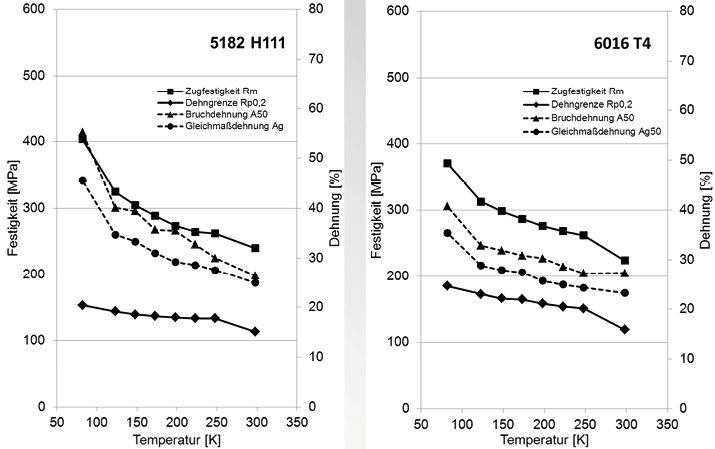

Bei Fahrzeugteilen aus Aluminium treten an stark umgeformten Zonen Risse und Brüche auf, bedingt durch die zu geringe Bruchdehnung. Prof. Dr. Burkhard Heine stellte eine neue Verfahrenstechnik zu Herstellung derartiger Ziehteilen aus Aluminium vor, bei der mit Ziehtemperaturen im Bereich um 100 K gearbeitet wird. Dies wiederspricht den üblichen Verhaltensweisen von Werkstoffen, die bei tiefen Temperaturen sehr spröde werden. Von diesem Verhalten ausgenommen sind zum Beispiel Kupfer, Nickel, Aluminium und austenitischer Chrom-Nickel-Stahl. So zeigt beispielsweise die Legierung 5182 H111 bei 100 K eine Zugfestigkeit von 400 MPa und eine Bruchdehnung von mehr als 50 %. Zurückzuführen ist dieses Verhalten auf atomare Vorgänge im Zusammenhang mit Versetzungen und deren Bewegung bei mechanischer Belastung.

Festigkeiten und Dehnungen für zwei Aluminiumtypen bei tiefen Temperaturen (Bild: Heine)

Die Umformung von optimal zusammengesetzten Aluminiumlegierungen bei tiefen Temperaturen erlaubt die fehlerfreie Herstellung komplexer Formen. Hierfür wurden auch Reibuntersuchungen durchgeführt, um eine schädigungsfreies Gleiten der Metallteile in der Ziehform zu gewährleisten. Optimale Bedingungen für derartige Teile bieten beispielsweise die Legierungsvarianten 6016T4, 6016W, 5182H111 oder 7021W.

Werkstoffvergleich aus Kryo-Versuchen (Bild: Heine)