Die plasmaelektrolytische Oxidation ist ein vielversprechender, umweltschonender Prozess für die Oberflächenveredelung von Magnesiumwerkstoffen. Die Elektrolytkomposition spielt für den Prozess eine entscheidende Rolle und ermöglicht es, die Zusammensetzung der erzeugten oxidkeramischen Schichten zu Gunsten deutlich härterer Bestandteile zu verändern. Die stark fehlstellenbehaftete Morphologie solcher Schichten schränkt deren praktische Anwendungsmöglichkeiten jedoch ein und erfordert weitere Forschungstätigkeit.

Trends in Plasmachemical Oxidation of Magnesium Materials

The plasma eletrolytic oxidation is a promising, environmentally friendly process for the surface refinement of magnesium materials. The electrolyte composition plays a decisive role for the process and allows to change the composition of the produced oxide-ceramic layers in favour of significantly harder components. However, the strongly defect-rich morphology of such layers restricts their practical applications and requires further research.

1 Einleitung

Vor dem Hintergrund der internationalen Klimaschutzanstrengungen gewinnt die ingenieurtechnische Herausforderung der Gewichts- und somit Kraftstoffverbrauchsreduzierung im Fahrzeugbau sowie in der Luft- und Raumfahrttechnik zunehmend an Bedeutung. Magnesium ist mit einer Dichte von 1,7 g/cm3 der leichteste metallische Konstruktionswerkstoff und bietet daher im Vergleich zu Stahl (ρ ≈ 7,9 g/cm3) und Aluminiumlegierungen (ρ ≈ 2,7 g/cm3) ein deutliches Einsparungspotential. Anderen Leichtbauwerkstoffen auf Polymerbasis ist das Metall aufgrund seiner Temperaturbeständigkeit und Recyclingfähigkeit überlegen. Zudem ist das Material wegen seines guten mechanischen Dämpfungsvermögens sowie seiner hervorragenden Gießbarkeit für den Bau von Motorblöcken und Getriebegehäusen geeignet.

Jedoch stellen gerade die zuletzt genannten Anwendungsfelder Anforderungen an die tribologische Beständigkeit, denen der Werkstoff bisher nicht gerecht wird. Zudem weist Magnesium aufgrund seines sehr niedrigen elektrochemischen Standardelektrodenpotentials (φ0Mg = -2,34 V) eine hohe Korrosionsanfälligkeit auf. Diese kommt vor allem in Verbundkonstruktionen mit anderen metallischen Werkstoffen unter witterungsbedingter Benetzung durch Spritzwasser als Kontaktkorrosion zum Tragen [1].

Daher wird das Metall im Fahrzeugbau bisher vornehmlich im Bereich innenliegender Karosserieteile angewendet. Beispiele hierfür sind die Innenbereiche der Heckklappe des VW Lupo [2] sowie der Rückwandtür des Mercedes E-Klasse T-Modells [3]. Magnesiumgehäuse wurden bisher in Hybridbauweise mit Zylinderlaufflächen aus Aluminium unter anderem in Motoren von Audi, BMW und Daimler verbaut [4, 5]. Zudem wird das Metall aufgrund seines guten elektromagnetischen Abschirmvermögens sowie seiner hochwertigen Haptik als Gehäusewerkstoff für portable Elektronik genutzt.

2 Konversionsbehandlung als Schlüsselverfahren

Die aufgeführten Unzulänglichkeiten von Magnesiumwerkstoffen sind für die Oberflächentechnik eine interessante Herausforderung. Die plasmaelektrolytische Oxidation (PEO) gilt als vielversprechender Prozess, um eine umweltbewusste Lösung hierfür anzubieten. Das Verfahren kann als Weiterentwicklung des konventionellen Anodisierens verstanden werden, das im deutschen Sprachraum in Anwendung auf Aluminiumwerkstoffen auch unter der Bezeichnung Eloxieren (Eloxal – elektrolytische Oxidation von Aluminium) bekannt ist. Die plasmaelektrolytische Oxidation unterscheidet sich hiervon durch deutlich höhere Prozessspannungen und -ströme. Diese ermöglichen das Auftreten von Funkenentladungen entlang der Bauteiloberfläche und begründen einen einzigartigen Schichtbildungsmechanismus.

Die einzelnen Stadien der Endladungsinitiierung lassen sich anhand der in Abbildung 1 dargestellten, für den PEO-Prozess charakteristischen Stromdichte-Potenzial-Kurve beschreiben.

Abb. 1: Stadien der Endladungsinitiierung bei PEO-Prozessen nach Krysmann und Kurze [8, 9]

Das zu beschichtende Bauteil wird innerhalb eines wässrigen Elektrolyten einer Kathode gegenübergestellt und erfährt anschließend eine rasch zunehmende anodische Polarisation. Diese führt zunächst zur Oxidation der anfangs noch blanken Metalloberfläche, die mit einer kurzzeitig erhöhten, im i(U)-Diagramm als Aktivpeak bezeichneten Stromdichte einhergeht. Darauffolgend führen fortgesetzte Konversionsprozesse zu einem Schichtdickenwachstum des Passivfilms, wobei die Grenzfläche Oxidschicht/Metall in das Substrat hinein wandert. Stromdichte und Potenzial stehen während dieses Passivbereichs in einem annähernd linearen Verhältnis. Anschließend führt die zunehmende anodische Polarisation zur Bildung molekularen Sauerstoffs und zur Entwicklung einer die Bauteilgeometrie umhüllenden Gas-Dampf-Phase. Die i(U)-Kurve zeigt einen erneuten Peak, der den sogenannten transpassiven Formierungsbereich kennzeichnet.

Der Spannungsabfall zwischen den Elektroden konzentriert sich nun auf den Bereich zwischen der Anodenoberfläche und dem Gas-Elektrolyt-Interface. Jene, auch als Quasikathode bezeichnete, Äquipotenzialfläche wird zum Ausgangspunkt von Funkenentladungen, die ausgehend vom Elektrolyt sowohl die Gasdampfhülle als auch den Passivfilm auf der Substratoberfläche durchschlagen. Diese Funkenentladungen beginnen zunächst statistisch verteilt, anschließend in Form von Entladungslawinen, die Bauteiloberfläche abzurastern. Hierbei hinterlassen sie oxidierte Brennflecke und erzeugen im Verlauf des weiteren Prozessgeschehens durch fortgesetzte Oxidneubildungs-, Auf- und Umschmelzprozesse eine oxidkeramische Schicht [8, 9]. Die Fotostrecke in Abbildung 2 zeigt einen derartigen Prozess am Beispiel einer Magnesiumprobe in einem stark alkalischen Phosphatelektrolyten (Elektrolyt 1 in Tabelle 1).

Abb. 2: Beispielhafte Fotostrecke für einen PEO-Prozess auf der Manesiumlegierung AZ31 in Elektrolyt 1

3 Herausforderung Magnesiumoxidation

Plasmalektrolytisch oxidierte Schichten bestehen überwiegend aus dielektrischen, oxidkeramischen Phasen und sind daher organischen Beschichtungen in Bezug auf Härte und thermische Beständigkeit überlegen. Außerdem basiert der PEO-Prozess auf weitgehend umweltverträglichen Prozessmedien, was dem Verfahren auf dem Gebiet der Abwasserproblematik einen Vorteil gegenüber den galvanischen beziehungsweise chemischen Metallabscheidungen verschafft. Vor allem auf Aluminium können nach dem aktuellen Stand der Technik über 100 Mikrometer dicke, gut haftende, verschleiß- und korrosionsbeständige PEO-Schichten aus Aluminiumoxid erzeugt werden.

Magnesium hingegen stellt für die plasmaelektrolytische Oxidation einen wesentlich anspruchsvolleren Substratwerkstoff dar. Der Werkstoff zeigt in wässrigen Lösungen erst ab einem pH-Wert von 11 passivierende Reaktionen (Abb. 3) und bildet nur im sehr alkalischen Milieu stabile Passivfilme, die auch bei stärkerer anodischer Polarisation eine anodische Metallauflösung verhindern und somit die Initiierung eines PEO-Prozesses ermöglichen. Ausnahmen hiervon sind fluoridhaltige Elektrolyte, die durch Ausbildung eines beständigen Films aus Magnesiumfluorid (MgF2) auch Prozesse in neutralen und sauren Lösungen ermöglichen [6]. Diese Verfahrensvarianten sind aber aufgrund der Abwasserproblematik als kritisch zu betrachten.

Abb. 3: Vereinfachtes Potenzial-pH-Diagramm für Magnesium nach Pourbaix [10]

Die plasmachemische Umwandlung des Grundmetalls in alkalischen Elektrolyten führt zu Schichten, die vor allem die Verbindungen Magnesiumoxid (MgO) und Magnesiumhydroxid (Mg(OH)2) enthalten. Dieses Oxid-Hydroxid-Gemisch bietet einen begrenzten Korrosionsschutz und ermöglicht nur eine unzureichend gesteigerte Verschleißbeständigkeit. Ein Ansatzpunkt ist es daher, durch hochkonzentrierte Elektrolyte den Einbau von Elektrolytkomponenten in die PEO-Schicht zu forcieren und somit die Phasenzusammensetzung zu Gunsten härterer Bestandteile zu verändern. Der zur Oberflächentechnik auf Basis der Konversion gehörende PEO-Prozess wird somit zu einer Übergangsform zwischen Konversions- und Beschichtungsverfahren.

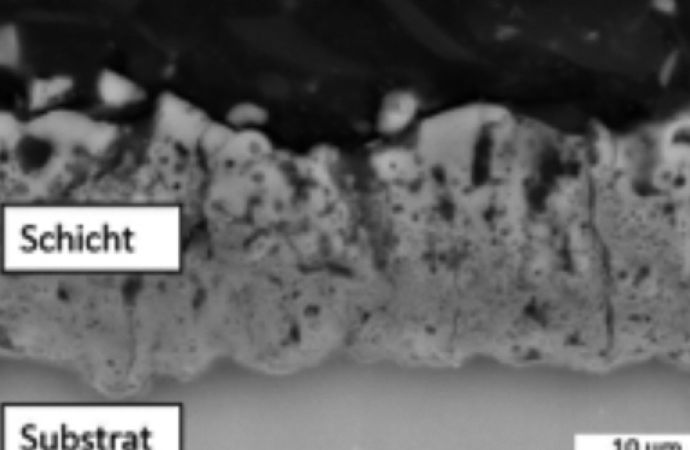

Hierdurch wird es beispielsweise möglich, auf der Magnesiumlegierung AZ31 in Aluminatelektrolyten PEO-Schichten zu bilden, die zu 100 % aus kristallinem Magnesium-Aluminiumoxid (MgAl2O4) bestehen [7] oder in Silikatelektrolyten röntgenamorphe und aus einem sehr harten Magnesium-Silizium-Mischoxid bestehende Schichten zu erzeugen. Abbildung 4 zeigt im direkten Vergleich rasterelektronenmikroskopische Querschliffaufnahmen von AZ31-Proben, die in einem niedrig konzentrierten Phosphatelektrolyt sowie in den beiden beschriebenen hochkonzentrierten Silikat- und Aluminatelektrolyten plasmaelektrolytisch oxidiert wurden.

Abb. 4: Rasterlektronenmikroskopische Aufnahmen von PEO- Schichten auf AZ31 aus den Elektrolyten 1–3 (a–c)

4 Besonderheit Magnesiumoxid

Sowohl die chemische Zusammensetzung als auch die daraus resultierenden technischen Eigenschaften der Schichten wurden durch den Einbau von Elektrolytkomponenten deutlich verändert. Jedoch zeigt die Morphologie der Schichten aus den hochkonzentrierten Lösungen eine erhöhte Fehlstellendichte und im Falle von Silikatelelektrolyten eine schlechte Interfacehaftung.

Dies hat zur Folge, dass die deutlich erhöhte Härte nicht zu einer erhöhten Verschleißbeständigkeit führt. Ähnliches gilt für den Korrosionsschutz. Abbildung 5 zeigt Stromdichte-Potenzial-Kurven, die am unbehandelt AZ31-Substrat sowie an beschichteten Proben aus den vorgestellten Elektrolyten in einer 0,1-molaren Natriumchloridlösung aufgenommen wurden. Als Gegen- und Referenzelektrode wurden eine Platin- sowie eine Silber/Silberchlorid-Elektrode (Ag/AgCl-Elektrode) verwendet.

Abb. 5: Stromdichte-Potenzial-Kurven von unbehandeltem sowie in den Elektrolyten 1–3 plasmaelektrolytisch oxidierten AZ31-Proben

Es zeigt sich, dass die plasmaelektrolytische Oxidation zu einer deutlichen Herabsetzung der Korrosionsstromdichte führt. Die besten Ergebnisse werden hierbei jedoch durch den niedrig konzentrierten Phosphatelektrolyt erzielt, während die Schichten aus den hochkonzentrierten Elektrolyten zwischen dem unbehandelten Substrat und den Schichten aus Elektrolyt 1 einzuordnen sind. Demnach vermindert die erhöhte Fehlstellendichte die korrosionshemmende Wirkung der PEO-Schichten.

Zumindest der schlechten Interfacehaftung der siliziumreichen Schichten kann durch Wahl eines geeigneten elektrischen Regimes begegnet werden. Abbildung 6 zeigt lichtmikroskopische Querschliffaufnahmen von PEO-Schichten, die in Elektrolyt 3 auf AZ31 durch unterschiedliche, ebenfalls abgebildete Pulsstromformen erzeugt wurden. Der positive Einfluss des Wechsels von pulsierendem Gleichstrom auf Wechselstrom ist deutlich zu erkennen. Weitere Forschungstendenzen konzentrieren sich darauf, das Rücklöseverhalten der verwendeten Elektrolyte gegenüber der erzeugten Schicht gezielt zu variieren. Dadurch soll der komplexe Prozess der plasmachemischen Schichtbildung so beeinflusst werden, dass kompaktere Schichten entstehen.

Abb. 6: Einfluss des Pulsregimes auf die Schichthaftung einer PEO-Schicht auf AZ31 aus Elektrolyt 3

5 Ausblick

Die vorgestellten PEO-Prozesse zeigen die Eignung des Verfahrens zur Herstellung von oxidkeramischen Schutzschichten auf Magnesiumwerkstoffen. Niedrig konzentrierte Phosphatelektrolyte erlauben die Ausbildung dünner, kompakter und gut haftender Magnesiumoxidschichten, welche die Korrosionsbeständigkeit im relevanten Maße erhöhen, aber aufgrund ihrer geringen Härte als Verschleißschutzschicht ungeeignet sind. Hochkonzentrierte Aluminat- und Silikatelektrolyte erlauben die Ausbildung deutlich härterer Phasen, sind aber aufgrund ihrer fehlstellenbehafteten Morphologie noch nicht für den Oberflächenschutz geeignet.

Die aufgezeigten Entwicklungstendenzen zeigen sowohl das Potenzial als auch den nach wie vor hohen Entwicklungsbedarf der plasmaelektrolytischen Oxidation von Magnesium. Mittelfristig bestehen für den industrialisierten Einsatz des Verfahrens daher noch bedeutende Herausforderungen. Erste praktische Anwendungen sind bei Gehäusen portabler Elektronik in hochpreisigen Kleinserien denkbar.

Kontakt

Korrespondenzautor: Frank Simchen

E-Mail: frank.simchen@mb.tu-chemnitz.de

Literatur

[1] H. Schreckenberger: Korrosion und Korrosionsschutz von Magnesium-Werkstoffen für den Automobilbau – Problematik der Kontaktkorrosion; Dissertation, TU Darmstadt (2000)

[2] M. Winterkorn, P. Böhme: Das Drei-Liter-Auto von Volkswagen – der Lupo 3L TDI Teil 2; ATZ, 101, 562 (1999)

[3] H. Schreckenberger, P. Izquierdo, S. G. Klose, C. Blawert, V. Heitmann, D. Höche, K. U. Kainer: Vermeidung von Bimetallkorrosion – Systematische Entwicklung eines Magnesium Karosseriebauteils; Mat.-wiss. u. Werkstofftech., 41, 853 (2010)

[4] R. Krebs, J. Böhme, J. Doerr, A. Rothe, W. Schneider, C. Haberling: Magnesium-Hybrid-Turbomotor von Audi; MTZ, 66, 278 (2005)

[5] M. Klütting, C. Landerl: Der neue Sechszylinder-Ottomotor von BMW Teil I: Konzept und konstruktiver Aufbau; MTZ, 65, 868 (2004)

[6] E. L. Schmelling: Verfahren zur Erzeugung von korrosions- und verschleissbeständigen Schutzschichten auf Magnesium und Magnesiumlegierungen; Patent, 0 33 048 1, (1989)

[7] M. Sieber, F. Simchen, I. Scharf, T. Lampke: Formation of a Spinel Coating on AZ31 Magnesium Alloy by Plasma Electrolytic Oxidation; J. Mater. Eng. Perform., 25, 1157 (2016)

[8] W. Krysmann: Beitrag zur anodischen Oxidation von Aluminium unter Funkenentladung; Dissertation, TH Karl-Marx-Stadt (1981)

[9] P. Kurze: Herstellung, Charakterisierung und Anwendung von Al2O3-Schichten insbesondere auf Aluminium- und Eisenwerkstoffen; Dissertation, TU Karl-Marx-Stadt (1982)

[10] M. Pourbaix: Bedingungen für den kathodischen Korrosionsschutz von Metallen; Mater. Corros., 12, 761 (1960)

DOI: 10.7395/2016/Simchen1