... – eine Situationsbeschreibung

Aluminium und Aluminiumlegierungen sind aufgrund ihrer geringen Dichte, guten elektrischen und Wärmeleitfähigkeit sowie eines akzeptablen Rohstoffpreises ein geeigneter Kandidat für den Einsatz in der Elektrotechnik. Allerdings sind dazu die Nachteile der Neigung zur Korrosion bei direktem Kontakt mit anderen Metallen, der eingeschränkten Löt- und Schweißfähigkeit oder der Neigung zur Rissbildung durch optimierte Bearbeitungsmethoden zu umgehen. Dazu eignet sich beispielsweise die galvanische Beschichtung mit Metall.

Aluminium as a Material for Carrying Heavy Currents and Electrical Signals – Taking Stock

Aluminium and its alloys are good conductors of electricity and heat on account of their low density and thus, given an acceptable raw material cost, are candidates for use in electrotechnology. However these materials have drawbacks such as their propensity to corrode when indirect contact with other metals, their poor solderability and weldability and a tendency to cracking when not using appropriate metal working methods. To overcome at least some of these drawbacks, use of an electroplated metal coating is recommended.

1 Warum überhaupt Aluminium?

Die Verwendung und auch die galvanische Beschichtung von Aluminium sind seit vielen Jahren bekannte und gut zu bewältigende Prozesse. Wir finden den Werkstoff heute überall dort, wo auch Eisen und Kupfer als Basismaterial in Betracht kommen könnten. Obwohl Aluminium große Vorteile in der Verarbeitung hat, birgt es aber auch zum Teil erhebliche Nachteile [1]. Insbesondere im Bereich der Mobilität besteht ein zyklischer – und zum Teil – erheblicher Entwicklungsdruck, bestimmte Komponenten durch Aluminium zu ersetzen. Berechnungen zufolge ergibt sich eine Gewichtsersparnis von über 50 Prozent durch den Ersatz von Kupferleitungen durch Aluminium.

1.1 Dichte

Augenscheinlichster Vorteil von Aluminium ist seine geringe Dichte [2]. Im Gegensatz zu den Schwermetallen Eisen und Kupfer wird daher auch vom sogenannten Leichtmetall gesprochen (Tab. 1).

Auf konstruktiver Ebene ist der Vorteil des geringeren Gewichts sicherlich Hauptentscheidungsmerkmal für den Einsatz von Aluminium und seinen Legierungen. Im direkten Vergleich der Volumen dieser Werkstoffe haben Teile aus Aluminium nur 35 Prozent (im Falle von Eisen) beziehungsweise sogar nur 30 Prozent (im Falle von Kupfer) der Masse.

1.2 Elektrische Leitfähigkeit

Ein weiterer Aspekt, der insbesondere durch die E-Mobilität wieder sehr in den Fokus der Entwickler gerückt wurde, ist die gute elektrische Leitfähigkeit von Aluminium [2]. Es steht an vierter Stelle (nach Silber, Kupfer und Gold) der Materialien mit besonders guter Leitfähigkeit und ist somit für den Stromtransport gut geeignet (Tab. 2).

1.3 Wärmeleitfähigkeit

Analog zur elektrischen Leitfähigkeit zeigen die obigen Werkstoffe einen vergleichbaren Verlauf in der Wärmeleitfähigkeit [1], was Aluminium als Ersatz für Kühlkörper interessant macht (Tab. 3).

1.4 Verfügbarkeit

Aluminium ist kein seltenes Element, im Gegenteil: Es hat einen Anteil von etwa 7,5 Prozent an der Masse der Erdkruste und ist somit das dritthäufigste Element nach Silizium und Sauerstoff (Abb. 1). Die Verfügbarkeit spielt insbesondere durch die sich in Zukunft immer weiter verknappenden Rohstoffe und durch die geopolitisch ungleiche Verteilung bestimmter Ressourcen eine immer wichtiger werdende Rolle.

Abb. 1: Verteilung der Elemente in der Erdhülle [5]

1.5 Preis und Volatilität

Neben der Verfügbarkeit ist aber auch der Preis eines Werkstoffs sehr entscheidend für seine Einsatzmöglichkeiten. Auch hier kann sich Aluminium klar gegen den Konkurrenten Kupfer behaupten (Abb. 2 und 3).

Abb. 2: Preisentwicklung für Aluminium [6]

Abb. 3: Preisentwicklung für Kupfer [6]

Langfristig gilt Aluminium im Vergleich mit anderen Metallen als das Metall mit der geringeren Volatilität, was insbesondere für Automobilhersteller, die häufig mit einem recht langen Planungshorizont von bis zu zehn Jahren arbeiten, sehr wichtig ist, da sich starke Preisveränderungen der Rohstoffe nur sehr mittelbar im Produktpreis umsetzen lassen.

2 Und warum dann kein Aluminium?

Bei so vielen augenscheinlichen Vorteilen des Werkstoffs Aluminium verwundert es zunächst, warum dieser nicht sehr viel häufiger eingesetzt wird. Mitsamt dem Freileitungsbau, wo neben der elektrischen Leitfähigkeit insbesondere natürlich das Kabelgewicht eine übergeordnete Rolle spielt, findet sich trotz breiter Einsatzoptionen noch verhältnismäßig wenig Aluminium insbesondere dort, wo Strom oder Signale transportiert werden müssen. Nachfolgend werden die Gründe für diesen scheinbaren Widerspruch aufgeführt.

2.1 Aluminium fließt

Unter bestimmten Bedingungen, die im Fahrzeug heute durchaus im Bereich des Möglichen liegen, neigt die Kristallstruktur des Aluminiums zum Fließen. So kann zum Beispiel eine Aluminiumlitze durchaus im Laufe von Jahren soweit aus einer gekrimpten Verbindung hinausfließen, dass sich diese lockert und schließlich ihre Funktion verliert.

2.2 Aluminium korrodiert

Durch das im Vergleich zum Kupfer sehr geringe elektrochemische Potenzial kommt es an Kontaktstellen zur Bildung von sogenannten Lokalelementen, die zu einer massiven Korrosion des Aluminiums führen. Hier entstehen nahezu zwangsläufig Fehlstellen.

2.3 Komplexe Vorbehandlung

Für den Galvaniseur stellt die Aktivierung einer Aluminiumoberfläche eine besondere Herausforderung dar. Durch die extrem hohe Affinität zum Sauerstoff bildet es eine sehr dichte und isolierende Oxidschicht aus, die es vor der Beschichtung zu entfernen gilt. Dabei ist nicht die Entfernung das eigentliche Problem, sondern die Erhaltung der blanken Oberfläche bis zum Start des eigentlichen Beschichtungsprozesses. Die vorhandene Oxidschicht erschwert oder unterdrückt die elektrische Kontaktierung zwischen zwei Aluminiumteilen oder Aluminium und einem weiteren Leitungsmetall. Ebenso verhindert oder erschwert sie die Herstellung eines stabilen Metall-Metall-Verbundes durch Löten oder Schweißen. Abhilfe hierfür bietet die galvanotechnische Beschichtung mit einem anderen Metall.

Sauerstoff ist in der industriellen Galvanotechnik omnipräsent. Es wird mit wässrigen Lösungen (H2O) in normaler Atmosphäre (21 % O2) gearbeitet. Zur Entfernung der vorhandenen Oxidschicht und der Vermeidung einer sofortigen erneuten Oxidschichtbildung hat es sich in der Teilegalvanik (Trommel und Gestell) durchgesetzt, mit sogenannten Zinkatbeizen zu arbeiten. Diese scheiden auf chemischen Weg im gleichen Prozessschritt der Oxidentfernung auf dem frei gelegten Aluminium stromlos eine sehr dünne Zinkschicht ab. Diese schützt das Substrat vor der Oxidation und wird in folgenden Prozessstufen, wie zum Beispiel der Vernickelung oder Verkupferung, ersetzt. Das heißt, das Zink löst sich auf und wird dann durch Nickel oder Kupfer ersetzt, ohne dass sich erneut eine Oxidschicht ausbilden kann. Nachteil ist, dass sich das Zink auf diese Weise im Folgeprozess aufkonzentriert und dieser nach relativ kurzen Produktionszyklen unbrauchbar wird.

Diesem Effekt wird heute bei den vielfach am Markt erhältlichen Alternativen durch die Zulegierung von weiteren Metallen entgegengewirkt. Zum Einsatz kommen Eisen, Kupfer, Nickel und andere. Durch die Bildung einer echten Legierung steigt das Elektropotenzial an. Die Schicht wird elektrochemisch edler und löst sich somit in den meist sauren Folgeprozessen nicht so schnell auf.

Alternativ zu diesem Verfahren hat die Firma Pechinet in den 1970er Jahren ein Verfahren patentiert, das sich aber nur auf im Durchlaufverfahren verarbeitbare Halbzeuge wie Drähte oder Bänder anwenden lässt. Bei diesem Verfahren erfolgt die nötige elektrische Kontaktierung des Werkstoffs nicht erst vor dem Eintritt in den Hauptprozess, sondern schon im Bereich der Vorbehandlung. Auf diese Weise läuft das Material unter Potenzial – somit vor Oxidation geschützt – in den Prozess der Schichtauftragung ein.

Nachteil dieses Verfahrens ist die relativ hohe Spannung unter die – mit den entsprechenden Verlusten – das Substrat gesetzt werden muss, um im Hauptprozess noch ausreichenden Stromfluss gewährleisten zu können. Die Verluste und die damit verbundenen elektro-chemischen Nebenprozesse sowie die Erwärmung des Materials müssen hier unbedingt berücksichtigt werden, was den Einsatz dieses Verfahrens sehr einengt.

2.4 Aluminium reißt

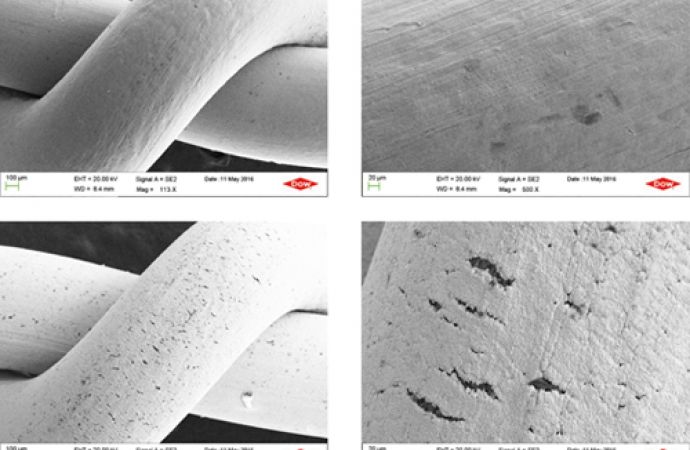

Die relativ spröde Kornstruktur des Aluminiums in Verbindung mit dem Verhalten als weicher, fließender Werkstoff macht Aluminium anfällig für oberflächliche Rissbildungen bei der Verformung (Abb. 4 und 5). Hier reicht bei Reinaluminium die Wicklung eines Bandmaterials als Coil beispielsweise schon aus, um diese Rissstruktur auszubilden. Erfolgt dies nach der Veredelung, zum Beispiel auch in Form eines Prägevorgangs, so ist die Rissbildung häufig so stark, dass sich diese direkt auch auf die Beschichtung auswirkt. Diese reißt analog auf und Schadgase, Feuchtigkeit oder Prozesschemikalien können in die Struktur eindringen. Hier kann es unmittelbar, vor allem aber auch zu einem deutlich späteren Zeitpunkt, zu unangenehmen und unkontrollierbaren Alterungserscheinungen kommen, die oft einen Funktionsausfall zur Folge haben.

Abb. 4: Rissbildung beziehungsweise Bruch durch Rissbildung bei Aluminium

Abb. 5: Risse auf Aluminium in unterschiedlicher Darstellung

3 Fazit

Aluminium weist unbestreitbar eine Vielzahl technisch höchst interessanter Eigenschaften auf. Hiermit erklärt sich das immer wieder aufkeimende Interesse von Ingenieuren, oder aber auch von Kaufleuten, an diesem Werkstoff. Leider sind der Nutzung des Aluminiums durch sehr unterschiedliche Effekte deutliche Grenzen gesetzt. Werden diese Grenzen durch geeignete Prozesse beherrscht, steht ein vielseitiger Werkstoff mit breiter Einsatzfähigkeit zur Verfügung.

- www.brenscheidt.com

- www.on-metall.de

Literatur

[1] F. Ostermann: Anwendungstechnologie Aluminium; 3. Auflage, Springer Vieweg, 1998, 2007, 2014

[2] de.wikipedia.org

[3] Es ist bekannt, dass bestimmte Reinkupfersorten auch Werte > 100 % IACS erreichen können. Die hier angegebenen Werte sollen nur einer groben Einteilung der Leiter-Metalle dienen

[4] www.kupferinstitut.de/de/werkstoffe/eigenschaften/niedriglegierte-kupferwerkstoffe.html; demzufolge hat Aluminium eine vergleichbare Leitfähigkeit, wie die aktuell immer mehr eingesetzten sogenannten Hochleistungslegierungen des Kupfers CuFeP oder CuNiSi. Auch das häufig als hochfester Werkstoff für Leiter eingesetzte CuBe weist eine erheblich geringere Leitfähigkeit auf

[5] de.wikipedia.org – User: ORCI

[6] London Metal Exchange; www.lme.com

DOI: 10.7395/2016/Brenscheidt1