Chemisch abgeschiedene Nickel-Dispersionsschichten mit eingelagerten Hartstoffpartikeln im Mikrometerbereich gewährleisten

einen hervorragenden Verschleißschutz und die Möglichkeit, definierte Oberflächenrauheiten einzustellen. In geschlossenen Tribosystemen sind sie aber aufgrund ihrer Abrasivwirkung auf den Gegenkörper nicht oder nur bedingt einsetzbar. Chemisch abgeschiedene Nickelschichten mit Nanodiamanteinlagerungen zeigen gegenüber feststofffreien, chemisch abgeschiedenen Nickelschichten eine deutliche verbesserte Verschleißbeständigkeit und führen zu keinem überproportionalen Verschleiß des Gegenkörpers.

Wear Protection Using Electroless Nickel Composites with Nano-Diamonds

Electrolessly-deposited nickel composites containing particulate hard materials in the micron range afford superb wear protection and the possibility of forming surfaces of defined roughness. However on account of their abrasive action on a counter body, their use is not recommended in a closed tribo system or at best under limited conditions. By contrast, electrolessly deposited nickel composites with inclusions of nano diamonds, by contrast with straightforward nickel deposits, show significantly increased wear resistance and do not give rise to excessive wear on the counter body.

1 Einleitung

Chemisch abgeschiedene Nickelschichten sind aufgrund ihrer besonderen Eigenschaften seit Jahrzehnten im Bereich der funktionellen Beschichtungen bewährt. Besonders hervorzuheben sind die gleichmäßige Schichtdickenverteilung auch bei komplexen Bauteilgeometrien (Abb. 1), die hervorragenden Korrosionsschutzeigenschaften sowie die gute Verschleißbeständigkeit solcher Schichtsysteme.

Abb. 1: Schichtdickenverteilung von chemisch abgeschiedenem Nickel

Verfahrensbedingt werden keine reinen Nickelschichten abgeschieden, sondern Nickel-Phosphor-Legierungen. Durch den exakt einstellbaren Phosphorgehalt lassen sich die Schichteigenschaften gezielt einstellen. Entsprechend dem eingestellten Phosphorgehalt werden die chemisch arbeitenden Nickelverfahren in folgende Gruppen unterteilt:

- Chemisch Nickel Low Phos (LPEN):

1 % - 5 % Phosphor - Chemisch Nickel Mid Phos (MPEN):

5 % - 9 % Phosphor - Chemisch Nickel High Phos (HPEN): 9 % - 15 % Phosphor

Schichten mit einem Phosphorgehalt von weniger als 8 % sind im Abscheidezustand mikrokristallin, wobei die Kristallitgröße lediglich im Bereich um 5 nm liegt. Mit zunehmenden Phosphorgehalt geht der kristalline Charakter der Nickel-Phosphor-Schicht verloren; es bildet sich eine röntgenamorphe Schichtmatrix aus. Diese strukturellen Unterschiede erklären die unterschiedlichen Schichthärten im Abscheidezustand.

Im Abscheidezustand liegt ein thermodynamisch metastabiler Zustand vor. Durch eine Wärmebehandlung findet ein Übergang in den thermodynamisch stabilen Zustand statt, was durch Kristallisationsprozesse und einer damit verbundenen Härtesteigerung begleitet wird. Eine geeignete Wärmebehandlung der Nickelschichten führt zu Schichthärten, die mit denen bei Hartchromschichten erzielbaren Härtewerten vergleichbar sind (Abb. 2).

Abb. 2: Härtewerte von Hartchrom- und chemisch abgeschiedenen Nickelschichten

Abb. 3: Taber Wear Index (TWI) verschiedener Beschichtungen

Im Taber Abraser-Test zeigen diese Nickelschichten im Vergleich zu Hartchrom einen um den Faktor 4 bis 10 höheren Schichtverschleiß. Durch eine Wärmebehandlung lässt sich der Schichtverschleiß zwar insbesondere bei den mittel- und hochphosphorhaltigen Schichten reduzieren, liegt aber noch immer deutlich über den Werten

einer Hartchromschicht (Abb. 3).

Eine seit vielen Jahren bewährte und angewandte Methode zur weiteren Verbesserung der Verschleißbeständigkeit ist die Einlagerung von Hartstoffpartikeln in chemisch abgeschiedene Nickelschichten. Industrielle Verbreitung fand dieses Verfahren mit der Entwicklung des Open End – Spinnverfahrens im Textilmaschinenbereich in den 1980er Jahren. Über die textiltechnologischen Eigenschaften der Dispersionsschichten auf Basis von chemisch abgeschiedenem Nickel wurde bereits früher an dieser Stelle berichtet [1, 2].

2 Chemisch Nickel-Dispersionsschichten

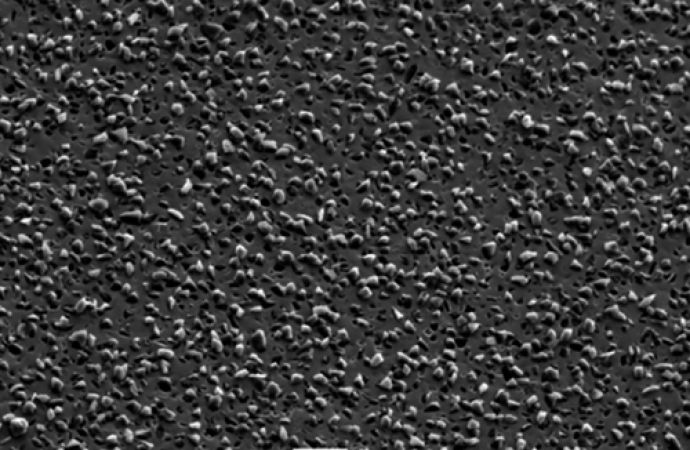

Typischerweise werden in chemisch abgeschiedene Nickel-Dispersionsschichten für den Verschleißschutz Hartstoffpartikel wie Diamant, Siliziumcarbid oder Borcarbid mit Partikelgrößen zwischen 1 µm und 4 µm eingelagert. Schichtaufbau und Oberflächenstruktur einer Nickel-Diamantschicht sind in Abbildung 4 und 5 wiedergegeben. Diese Schichten haben sich hervorragend in offenen Tribosystemen wie beispielsweise bei faserführenden Komponenten in Textilmaschinen oder bei Pumpenbauteilen, die durch mit abrasiven Partikeln verunreinigten Flüssigkeiten beansprucht waren, bewährt.

Abb. 4: Querschliff einer chemisch abgeschiedenen Nickelschicht mit Diamant (2 µm)

Abb. 5: Oberflächentopographie von chemisch abgeschiedenem Nickel mit Diamant (2 µm)

Es ist aber naheliegend, dass sich die Verwendung solcher Schichtsysteme in geschlossenen Tribosystemen verbietet, da in diesen Grund- und Gegenkörper wiederholt beansprucht werden. Die Funktion hängt in diesem Fall vom Verschleiß beider Körper ab. Ein Beispiel für ein solches Tribosystem sind Zylinderlaufbahn und Kolben eines Verbrennungsmotors. Dispersionsschichten mit mikroskaligen Hartstoffpartikeln können in diesen Anwendungen eine starke abrasive Wirkung auf den Gegenkörper ausüben und damit zu einem unzulässigen Verschleiß führen. Die Untersuchungen mit dem Kugel-Scheibe-Tribometer (Abb. 6) bestätigen, dass Dispersionsschichten mit eingelagerten Hartstoffpartikeln einen hervorragenden Verschleißschutz bieten, aber aufgrund ihrer Partikelgröße zu einem überproportionalem Verschleiß des unbeschichteten Gegenkörpers führen.

Abb. 6: Verschleiß verschiedener chemisch abgeschiedener Nickel-Dispersionsschichten im Kugel-Scheibe-Test (Kugel: 100Cr6, Scheibe: beschichtet, Last: 3 N, Geschwindigkeit: 0,1 m/s, Weg: 5000 m, Luftfeuchtigkeit: 50 %, ohne Schmierung)

Abb. 7: Der Querschliff durch eine chemisch abgeschiedene Nickelschicht mit Diamanteinlagerung (125 nm Partikelgröße) zeigt Agglomerate

Eine weitere Reduzierung der Partikelgröße in einen unkritischen Durchmesserbereich < 0,5 µm ist mit verfahrenstechnischen Schwierigkeiten verbunden. Mit geringer werdender Partikelgröße steigt auch die Gefahr der Agglomeratbildung (Abb. 7), was letztlich die tribologischen Eigenschaften nachteilig beeinflusst. Weiterhin nimmt mit abnehmender Partikelgröße die auf die Gewichtseinheit bezogene Partikeloberfläche proportional zu; ein nicht zu unterschätzendes Problem insbesondere bei der chemischen Dispersionsbeschichtung (Tab. 1). Bereits bei einer Partikelgröße von 1 µm und einer Partikelkonzentration von 10 g/l liegen 5,5 · 1012 Diamantpartikel mit einer Oberfläche von 20 m2 pro Liter Elektrolytvolumen vor. Diese Oberflächen müssen zuverlässig passiviert werden, da ansonsten eine spontane Beschichtung der Partikel stattfinden kann, die bei dieser enormen Oberfläche zu einem raschen Elektrolytzusammenbruch führt.

Durch eine spezielle Oberflächenmodifizierung ist es jetzt möglich, Diamantpartikel mit einer Primärpartikelgröße von nur 4 nm bis 6 nm nahezu agglomeratfrei in chemisch abgeschiedene Nickelschichten einzulagern. Die eingelagerten Nanodiamanten zeigen zwar noch eine gewisse ungleichmäßige clusterartige Einlagerung (Abb. 8), doch bei höherer Vergrößerung (Abb. 9) ist zu erkennen, dass überwiegend Primärpartikel vorliegen.

Abb. 8: Focused Ion Beam-Aufnahme einer Nickelschicht mit Nanodiamant

Abb. 9: Focused Ion Beam- Aufnahme einer Nickelschicht mit Nanodiamant

Abb. 10: Verschleiß (Taber Wear Index (TWI)) von chemisch abgeschiedenen Nickelschichten mit Nanodiamanteinlagerungen (Reibrolle: CS10, Last: 1000 g, Zyklen: 6000)

Obwohl in diesen Nickelschichten nur 0,2 bis 0,3 Gew.% Nanodiamant eingelagert werden, sind Auswirkungen auf die Schichthärte und insbesondere das Verschleißverhalten der Schichten festzustellen. Die Schichthärten liegen etwa 5 % bis 10 % über denen feststofffreier chemisch abgeschiedener Nickelschichten. Noch eindeutiger ist die Verbesserung der Verschleißbeständigkeit im Taber Abraser-Test (Abb. 10).

Insbesondere bei den niedrig- und mittelphosphorhaltigen Schichten ist durch die Einlagerung von Nanodiamanten eine drastische Verringerung des Verschleißwertes im Taber Abraser-Test festzustellen (Abb. 10). Bei niedrigphosphorhaltigen Schichten werden auch ohne Wärmebehandlung Verschleißwerte erreicht, die denen einer Hartchromschicht schon sehr nahekommen. Deutlich geringer ausgeprägt ist der Effekt bei den hochphosphorhaltigen Schichten.

Aufgrund der extrem geringen Partikelgrößen ist gegenüber feststofffreien chemisch abgeschiedenen Nickelschichten keine Veränderung der Oberflächenstruktur oder der Schichtrauheit festzustellen, weshalb auch ein partikelinduzierter Gegenkörperverschleiß ausgeschlossen ist.

Nickelschichten mit Einlagerungen von Nanodiamant können hochglänzend abgeschieden werden, wie ein Vergleich beschichteter Triboproben zeigt (Abb. 11). Besonders deutlich wird das im direkten Vergleich mit einer chemisch abgeschiedenen Nickelschicht mit Siliziumcarbid, obwohl die Partikelgröße hier nur 0,7 µm beträgt.

Abb. 11: Beschichtete Tribokörper mit Hartchrom (links) und chemisch Nickel mit Nanodiamant (Mitte) und Siliziumcarbid (rechts)

Erste Untersuchungen zum Reibverschleiß mittels Kugel-Scheibe-Tribometer und Schwingungsreibverschleißtest zeigen gegenüber feststofffreien chemisch abgeschiedenen Nickelschichten einen reduzierten Schicht- und Gegenkörperverschleiß.

Aufgrund dieser Untersuchungsergebnisse und ersten Feldversuchen mit praxisnahen Anwendungen erscheinen Nickelschichten mit Nanodiamant in einigen Anwendungsbereichen als mögliche Alternative zu Hartchromschichten.

3 Wirtschaftlichkeit

Nanodiamant ist bedingt durch den aufwändigen Herstellungs- und Modifizierungsprozess teurer als herkömmliche Diamantkörnungen im Mikrometerbereich. Allerdings haben die Untersuchungen gezeigt, dass bei Verwendung von Nanodiamant die Partikelkonzentration im Elektrolyten stark reduziert werden kann. Dadurch bewegen sich die Beschichtungskosten in der gleichen Größenordnung wie bei den heute etablierten chemisch abgeschiedenen Nickel-Dispersionsschichten mit Partikeln Mikrometerbereich.

Kontakt

Dipl.-Ing. (FH) Jürgen Meyer, CCT Composite Coating Technologies GmbH, In den Entenäckern 30, 70599 Stuttgart, email: j.meyer@cct-plating.com

Literatur

[1] J. Meyer: Chemisch Nickel-Dispersionsschichten in Verschleißschutzanwendungen; WOMag 4 (2015)11, S. 20ff (bzw. www.womag-online.de, WOMag 11/2015)

[2] T. Sörgel, J. Meyer: Chemische und elektrochemische Dispersionsschichten - Technologie, Anwendungen und Potential; WOMag 2 (2013)9, S. 24ff (bzw. www.womag-online.de, WOMag 9/2013)

DOI: 10.7395/2016/Meyer3