Das Diffusionsschweißen erlaubt das Verbinden von Metallteilen ohne Einsatz von Zusatzwerkstoffen. Dabei wird mit Hilfe eines engen Kontakts zwischen den zu verbindenden Partnern und einer hohen Temperatur das Kornwachstum zwischen den Bauteilen angeregt und so eine fugenlose Verbindung erzeugt. Bauteilverzug wird durch anlagentechnische Ausstattung und entsprechende Gestaltung der Bauteiloberflächen vermieden. Das Verfahren kann sowohl für große Bauteile wie Spritzgießwerkzeuge als auch für Mikroreaktoren eingesetzt werden.

Diffusion Welding – a Bonding Technique with Unused Technological Potential

Diffusion welding allows the bonding of metal components without the use of additional metals. It operates on the basis of intimate contact between the components to be joined and a high temperature which results in grain growth between the two components, yielding a seamless joint. Problems of component distortion can be avoided by use of appropriate equipment and prior surface treatment of the mating surfaces. The process can be used both for large components such as spraying tools and small applications such as micro-reactors.

Stetig steigende Anforderungen an Bauteile und Baugruppen in allen Bereichen der Industrie führen dazu, dass konventionelle Werkstoffkonzepte an ihre Grenzen stoßen. Bei der Entwicklung und Implementierung von neuen Werkstoffen und Konstruktionsansätzen kommt der Auswahl einer geeigneten Fügetechnik eine entscheidende Bedeutung zu. Konventionelle Verfahren stoßen hierbei immer mehr an ihre Grenzen, so dass vermehrt auf Sonderfügeverfahren, wie Hochtemperaturlöten, Rührreibschweißen, Laser- oder Elektronenstrahlschweißen und Diffusionsschweißen zurückgegriffen werden muss. Dabei lassen sich insbesondere durch letzteres Verfahren großflächige Strukturen ohne Festigkeitseinbußen verbinden. Die spezifischen Eigenschaften der genannten Prozesse eröffnen Produktentwicklern, Konstrukteuren sowie Designern neue Perspektiven und Möglichkeiten.

1 Materialien und Schweißprozess

Beim Diffusionsschweißen wird durch Einleiten einer äußeren Kraft ein inniger Kontakt zwischen den zu verbindenden Fügepartnern erzeugt. Wenn gleichzeitig durch eine Erwärmung der Stofftransport angeregt wird, kommt es zu einem Kornwachstum über die Fügefläche hinweg – die Halbzeuge wachsen zu einem neuen monolithischen Bauteil zusammen (Abb. 1).

Abb. 1: Stufen bei der Entstehung einer Diffusionsschweißnaht [1]: Kontakt, Deformation, Start der Diffusion, Volumendiffusion (v.l.n.r.)

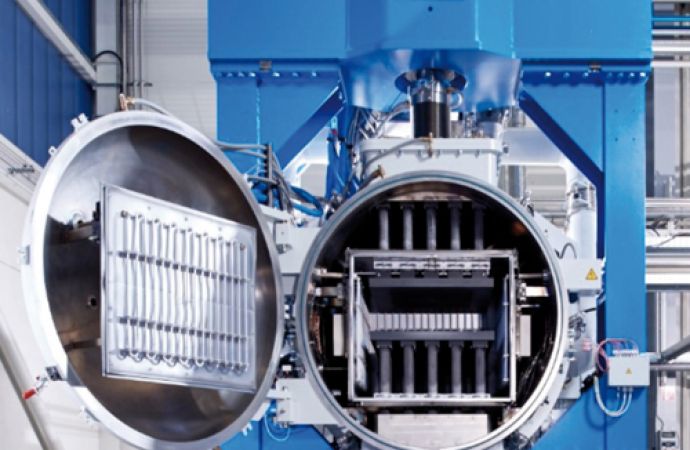

Für ein erfolgreiches Diffusionsschweißen sind vier Prozessgrößen zu beherrschen: die Temperatur, die Atmosphäre in der Anlage, die Zeit und die erforderliche Flächenpressung. Während die beiden erstgenannten Parameter aus anlagentechnischer Sicht durch einen dafür geeigneten Schutzgas- oder Vakuumofen gut kontrolliert und eingestellt werden können, stellt das Aufbringen der benötigten Kraft mit entsprechend homogener Verteilung bei hohen Temperaturen das Anlagendesign vor große Herausforderungen. Mittlerweile haben sich vor allem uniaxiale Pressvorrichtungen, welche in einen Vakuumofen integriert werden (Abb. 2), etabliert.

Abb. 2: Eine der größten für Dienstleistungen verfügbare Diffsuionsschweißanlage Europas befindet sich bei der PVA Löt- und Werkstofftechnik GmbH

Abb. 3: Gefüge nach dem Diffusionsschweißprozess – Materialkombination von Edelstahl des Typs 1.4301 (Fügeebene mit Pfeilen angedeutet)

Gegenüber anderen Schweißverfahren und alternativen Fügemethoden wie Löten oder Kleben ergeben sich eine Reihe von Vorteilen:

- Sehr hohe Festigkeiten, die nah an die Grundwerkstofffestigkeit heranreichen

- Fügestelle ist makro- und mikroskopisch nicht zu erkennen (Abb. 3)

- Kein selektiver Korrosionsangriff an der Fügestelle

- Großflächige Verbindungen mit geringem Materialverzug realisierbar

- Metallisch blanke Bauteile nach dem Fügeprozess

- Verschiedenartige Werkstoffverbunde möglich (z.B. Kupfer an Wolfram)

- Keine flüssige Phase während des gesamten Fügevorganges

Die Palette an bereits erfolgreich diffusionsgeschweißten Werkstoffverbunden ist vielfältig und beinhaltet unter anderem Kupfer, Werkzeugstähle (1.2083, Böhler M333, Böhler M261 extra usw.), diverse Edelstähle (1.4404, 1.4301 usw.), Molybdän und Titan.

Des Weiteren lassen sich mit Hilfe des Diffusionsschweißens auch flächige Verbunde aus hochlegierten und niedrigschmelzenden Aluminiumwerkstoffen (zum Beispiel AW 6061) fügen. Diese zählen aus fügetechnischer Sicht zu den am schwierigsten zu verbindenden Materialien, da infolge der Passivierung eine kompakte und stabile Oxidschicht entsteht, wodurch ein fester Aluminiumverbund mit herkömmlichen stoffschlüssigen Fügemethoden (z.B. Löten) kaum realisiert werden kann.

Für eine möglichst diffusionsschweißgerechte Gestaltung sind einige konstruktionstechnische Faktoren zu beachten. Zunächst einmal muss berücksichtigt werden, dass prozessbedingt eine geringfügige Materialstauchung entstehen kann. Aus diesem Grund sollte ein entsprechendes Materialaufmaß vorgesehen werden. Dieses kann jedoch umso geringer sein, je höher die Oberflächengüte der Fügeflächen ist. Generell ist zu empfehlen, dass die Oberflächenrauheiten im Bereich Ra ≤ 0,5 µm und Rz ≤ 5 µm liegen. Weiterhin sollten für eine optimale Verbindungsqualität die zu fügenden Außenflächen so planparallel wie möglich sein und zugleich eine möglichst geringe Ebenheitstoleranz aufweisen.

2 Anwendung

Obwohl die Möglichkeiten und die Vorteile des Diffusionsschweißens nicht unbekannt sind, fristete das Verfahren bislang lediglich ein Nischendasein. Deutschlandweit verfügte nur eine geringe Anzahl von Unternehmen und Forschungsinstituten über entsprechendes Know-how und geeignete Anlagentechnik. Die wenigen existierenden Anlagen waren zudem oft von beschränkter Größe, so dass eine breitere Umsetzung im industriellen Maßstab ausblieb.

In jüngster Zeit führt eine stark gestiegene Nachfrage nach hochfesten, großflächigen Verbindungen dazu, dass sich der Sonderanlagenbau auch mit der Weiterentwicklung und dem Up-scaling von Diffusionsschweißanlagen für den industriellen Einsatz beschäftigt.

Der Hauptantrieb für diese Entwicklung geht aktuell vor allem aus dem Werkzeugbau (temperierte Formen für Spritzgusswerkzeuge, Heißkanal-Verteilerplatten), der Energietechnik (Hochleistungs-Plattenwärmetauscher für die Gasverflüssigung) und der chemischen Industrie (Mikrostrukturierte Durchflussreaktoren) hervor.

2.1 Werkzeugeinsätze für den Spritzgießbereich

Eine konturnahe Temperierung von Spritzgussformen ist immer dann von Bedeutung, wenn die Zykluszeitenreduzierung der hergestellten Kunststoffprodukte im Fokus steht. Das Diffusionsschweißen bietet unter anderem die Möglichkeit, gleichzeitig eine hohe Anzahl von vorkommissionierten und gestapelten großflächigen Blechlagen zu Schweißen. Dies eröffnet neue Gestaltungsfreiheiten. Mit diesem additiven Ansatz, auch als Laminated Object Manufacturing bezeichnet (Abb. 4), können auch komplexe, mehrdimensionale Kanalstrukturen erzeugt werden. Da die Fügefläche artgleich ist, kann sie sich durchaus auch im Abdruckbereich befinden, ohne zu Unstetigkeiten im Spritzgussbauteil zu führen. Die Designfreiheit ist vergleichbar mit der des SLM (Selektive Laser Melting) und stellt eine neue konstruktionstechnische Flexibilität bei der Auslegung der Formen dar. Wichtige Voraussetzung ist, dass die Fügeflächen der Segmente nahezu gleich groß sind. Vor diesem Hintergrund ist in aller Regel eine mechanische Endbearbeitung der gefügten Rohlinge vorzusehen.

Abb. 4: Laminated Object Manufacturing – additiver Fertigungsansatz durch Diffusionsschweißen von mehreren übereinander gelegten Materiallagen

2.2 Heißkanal-Verteilerplatten

Die konstruktiv einfacher aufgebauten Heißkanal-Verteilplatten stellen die konventionelle Fügetechnik (z.B. Schrauben oder Vakuumlöten) aufgrund der auftretenden mechanischen Beanspruchungen vor große Herausforderungen. Das Verschrauben schränkt den Freiheitsgrad bei der Gestaltung eines solchen Bauteils stark ein, da für ausreichende Festigkeit und Dichtigkeit die Schrauben an definierten Positionen platziert werden müssen. Folglich kann an diesen Stellen keine Kanalführung eingebracht werden. Das Hochtemperaturvakuumlöten stellt für kleine und mittelgroße Verteiler eine Option dar, schränkt jedoch die Zuverlässigkeit der gelöteten Verbunde durch Verwendung sprödphasenbildender Lotwerkstoffe ein. Bei größeren Bauteilen treten in der Regel so hohe Verzüge auf, dass es zum Aufweiten des Lotspaltes mit massiver Sprödphasenbildung in der Lötnaht kommt. Die Folge sind drastisch verringerte Festigkeiten und damit eine stark verkürzte Lebensdauer des Werkzeugs.

Das Diffusionsschweißen bietet praktisch keine Einschränkungen bezüglich der Größe des Werkzeugs. Diese wird allein durch die Abmessungen der Diffusionsschweißanlage limitiert. Grundsätzlich lassen sich also auf diese Weise großflächige Bauteile ohne Festigkeitseinbußen fügen

2.3 PCHE und Mikroreaktoren

Analog zu der Funktionsweise der konturnah temperierten Werkzeuge im Spritzgussbereich und der Heißkanalverteilerplatten, lassen sich die hier beschriebenen Vorteile des Diffusionsschweißens auch auf Produkte wie Mikroreaktoren und Wärmetauscher übertragen (Abb. 5). Mittels Diffusionsschweißen können groß- und kleinflächige Verbunde mit feinsten Kanalstrukturen hergestellt werden, wodurch Wärmetauscher mit höchsten thermischen Wirkungsgraden realisierbar sind. Durch das Fehlen eines am Fügeprozess beteiligten Fremdwerkstoffes, erfüllen diffusionsgeschweißte Wärmetauscher höchste Ansprüche hinsichtlich des Korrosionswiderstandes und weisen zugleich eine extrem hohe Druckbelastbarkeit auf. Insbesondere Plattenwärmetauscher werden seit einiger Zeit erfolgreich von der PVA Löt- und Werkstofftechnik GmbH mithilfe dieser speziellen Verbindungsmethode gefügt. Die Gestaltungsfreiheiten beim Diffusionsfügen ebnen darüber hinaus den Weg für neue Entwicklungen in diesem Marktsegment.

Abb. 5: Diffusionsgeschweißter Mikrowärmetauscher – kompakte Bauweise, hoher Wirkungsgrad, freie Gestaltung der internen Kanalstruktur

In einer Zeit, in der konventionelle Fügetechniken bereits am Limit angelangt sind, aber in der die Ansprüche an den thermischen Wirkungsgrad derartiger Produkte weiter steigen und gleichzeitig der Aufruf nach hochreinen Materialoberflächen und festen Werkstoffverbunden immer lauter wird, nimmt die Popularität dieser vielversprechenden und zukunftsorientierten Fügetechnologie immer weiter zu. Mittels Diffusionsschweißen lassen sich schwierige Fügeaufgaben lösen, welche mit konventionellen Methoden nicht mehr realisiert werden können.

3 PVA TePla AG und PVA Löt- und Werkstofftechnik GmbH

Die PVA Tepla AG, als einer der weltweit führenden Herstellern von Vakuum-Wärmebehandlungsöfen, nutzt die jahrelange Expertise um Diffusionsschweißanlagen zu entwickeln, deren Pressprinzip es erlaubt, über eine sehr große Fläche (bis zu 1,5 m²) homogen hohe Drücke zu erzeugen. Neben dem Bau der Anlagentechnik beschäftigt sich eine eigens ins Leben gerufene Projektgruppe (PVA Löt- und Werkstofftechnik GmbH) in Zusammenarbeit mit Forschungsinstituten mit dem Design und Optimierung von Diffusionsschweißprozessen. Hierzu sowie für Lohnschweißungen kann am Standort Wettenberg auf eine Anlage mit einer Pressfläche von 1000 x 900 mm² und einer Presskraft von 400 Tonnen zurückgegriffen werden, welche auch für Dienstleistungen zur Verfügung steht. Beim Auftreten einer fügetechnischen Problematik, die durch das Diffusionsschweißen gelöst werden kann, sind die Experten des Unternehmens darüber hinaus bei der konstruktiven Beratung und Entwicklung behilflich.

Literatur

[1] W. A. Owszarski, D. F. Paulonis: Application of Diffusion Welding in the USA

Kontakt

- www.pva-lwt-gmbh.de