– Technische Lösungen – zwischen Illusion und beherrschbarem Risiko

Elektrisch betriebene Heizsysteme stellen bei unsachgemäßer Handhabung oder unzureichender Qualität insbesondere in Betrieben der Galvanotechnik eine erhebliche Gefahrenquelle dar. Durch solche Heizsysteme ausgelöste Brände können zu gravierenden Schäden beziehungsweise hohen Betriebsausfallkosten führen. Abhilfe schaffen Sicherheitsabschaltungen der Heizungen und optimal gestaltete Füllstands- und Temperatursensoren mit moderner Regeltechnik. Darüber hinaus kann die Brandgefahr durch den Einsatz von indirekten Heizsystemen nahezu vollständig reduziert werden.

Safe Heating – Fire Protection at Wet Chemical Manufacturing Facilities

Technical Solutions – from Illusion to Manageable Risk

Electric heating systems, especially when not purpose designed or of inferior quality constitute a significant source of fire hazards especially in Metal Finishing plants. Fires caused by such heating systems can result in severe damage and financial losses while the plant is out of action. Such events can be avoided by installation of safety switches to control the heating system, suitable level and temperature sensors using modern control technology. However by use of indirect heating systems, the danger of fire can be virtually eliminated.

In der nasschemischen Produktion spielt die Temperatur der eingesetzten Flüssigkeiten für die Effektivität der Prozesse oft eine wichtige Rolle. Dazu müssen die Flüssigkeiten meist auf Temperaturen deutlich über Raumtemperatur bis annähernd an die Siedetemperatur der Flüssigkeit aufgeheizt und gehalten werden. In der Oberflächentechnik werden dazu die vorwiegend in offenen Behältern verwendeten wässrigen Lösungen über den gesamten pH-Wert-Bereich zwischen stark sauer und stark alkalisch mit Heizsystemen beheizt. Darüber hinaus müssen bei vielen Verfahren zum Teil hohe Ströme, im kA-Bereich mit Spannungen bis etwa 15 V zwischen Stromquellen und den Anoden- und Kathoden der Elektrolysesysteme übertragen werden. Sowohl Heizungen als auch Systeme mit elektrischem Strom stellen bei unsachgemäßem Gebrauch oder im Falle von auftretenden Defekten mögliche Quellen für Brände dar.

1 Brandrisiken

1.1 Schadensstatistik

In den letzten Jahren hat in Deutschland die Zahl der Brände in Betrieben der Oberflächentechnik, insbesondere im Bereich der Galvanotechnik, zugenommen und ist auf 70 bis 80 Ereignisse pro Jahr angestiegen. Darunter waren zehn bis 15 Großschäden mit Schadenssummen von mehr als 500 000 Euro. In der Regel führen solche Brände zu so starken Zerstörungen, dass die Produktion über längere Zeiträume ausfällt und teilweise Unternehmen vollständig schließen mussten. In diesen Fällen ist die Schadenssumme aus dem Betriebsausfall höher als die eigentlichen Brandschäden. Sollte sich aus der festgestellten Zunahme an Bränden in Galvanikunternehmen ein stabiler Trend abzeichnen, muss mit deutlich steigenden Versicherungskosten für Galvanikunternehmen gerechnet werden (was sich derzeit bereits in einer verstärkten Beobachtung der Branchenvertreter durch die Versicherer abzuzeichnen scheint). Industrieversicherer decken die Risiken von galvanotechnischen Betrieben zukünftig im ungünstigsten Fall nicht mehr ab oder nur noch unter deutlich erweiterten Auflagen, woraus sich ein dringender Handlungsbedarf für Galvanikbetriebe wie auch für Hersteller von Ausrüstungen und Anlagen für die Produktion ableitet.

In diesem Zusammenhang wurden folgende Hauptursachen für Brände ermittelt:

- elektrische Fehlfunktionen

- fehlende/mangelhafte Sicherheitseinrichtungen für Temperatur und Füllstand

- Korrosion von Kontakten (Schaltschrank, Steckdosen)

- falsche Montage von Betriebsmitteln (u. a. Elektroheizungen)

- Schadenshäufigkeit in betriebsfreien Zeiten mit wenig oder keinem anwesenden Personal

1.2 Anlagen- und betriebstypische Gefahren

Für die unterschiedlichen Anlagenbereiche lassen sich verschiedene mögliche Gefahren zur Entstehung von Bränden identifizieren. Für elektrische Heizungen zählen dazu:

- automatischer Anlauf von elektrischen Heizungen ohne Flüssigkeitsüberdeckung

- Trockengang elektrischer Heizgeräte während des Betriebes, zum Beispiel durch fehlende oder nicht funktionierende Füllstandsüberwachung

- zu geringer Abstand der Heizelemente zu brennbaren Behälterwänden oder Einbauten

- fehlende oder nicht funktionierende Übertemperatursicherungen

Ein weiterer Bereich mit Potenzial für die Brandentstehung ist auf die Stromversorgung der verwendeten Elektrolytsysteme zurückzuführen. Ausgangspunkte eines Brandes können hierbei sein:

- Überhitzung der Gleichstromversorgung oder deren Kontaktstellen

- Korrosion von Anschlusskontakten mit einem daraus resultierenden hohen Übergangswiderstand und folgender Erwärmung

Darüber hinaus stellen die beim galvanischen Prozess entstehenden Gemische aus Wasserstoff und Luft oder (bei der elektrolytischen Entfettung) Sauerstoff und Wasserstoff (Knallgas) explosionsgefährliche Mischungen dar. Diese können bei Funkenbildung, zum Beispiel aufgrund schlechter elektrischer Kontakte, gezündet werden und nachfolgend einen Brand auslösen. Ähnlich verhält es sich mit selbstentzündlichen Chemikalien.

Desweiteren stellt die Brandausbreitung durch Abluftanlagen eine besondere Gefahr dar. Die Brandausbreitung, auch in andere Brandabschnitte, erfolgt aber auch über Kabelschächte oder Kabelkanäle und wird durch die vorhandene hohe Brandlast in Form der Kunststoffe, wie PP, PE oder PVC, welche in den Anlagen verbaut sind, dramatisch verstärkt. Es ist also auf jeden Fall dafür zu sorgen, dass jegliche Brandquellen weitestgehend vermieden werden.

1.3 Normen und Regelungen

Die Sicherheit von Elektrowärmeanlagen beziehungsweise von elektrischen Geräten werden in Normen wie der DIN EN 60335-1 (VDE0700-1):2012-10 [1] oder der DIN EN 60519-2 (VDE 0721-2) [2] festgehalten. So befasst sich die DIN EN 60519-1:2014-03 [3] mit dem Schutz gegen Temperatureinflüsse in Absatz 13 wie folgt:

- Die Elektrowärmeeinrichtung ist so anzuordnen beziehungsweise aufzustellen und zu betreiben, dass durch die Temperatur auch bei Nichtbeaufsichtigung und versehentlicher Einschaltung keine Gefahr für das Bedienpersonal oder die Umgebung eintreten kann“ (Absatz 13.6).

- Können im Fehlerfall Gefahren auftreten, zum Beispiel durch Versagen der Temperaturregeleinrichtung, müssen Sicherheitseinrichtungen zum Begrenzen der Temperatur vorgesehen werden. Diese müssen funktional und elektrisch unabhängig sein (Absatz 13.7).

Darüber hinaus wird derzeit an einer europäischen Norm für Galvanik- und Anodisieranlagen (DIN EN 17059:2016-12 [5]) gearbeitet, die nun im Entwurf vorliegt und voraussichtlich im Laufe dieses Jahres zur Geltung kommen wird.

Mit dem Brandschutz befassen sich zudem Leitfäden und Richtlinien des Zentralverband Oberflächentechnik e. V. (ZVO) [5] und der Schadenverhütung GmbH (VdS) [6]. Diese grundsätzlich für neue Betriebe geltenden Vorschriften empfehlen die Umsetzung der Leitlinien auch bei bestehenden Unternehmen durch Anpassung der Brandschutzmaßnahmen. Es empfiehlt sich, den Versicherer frühzeitig bei Um- und Neubauten zur Beratung hinzuziehen und die einschlägigen Sicherheitsvorschriften für Produktionsbetriebe rechtzeitig zu berücksichtigen [7-11]. Im Ergebnis sollen das Brandrisiko reduziert sowie Brandschäden und Folgeschäden (Betriebsausfall!) minimiert werden.

1.4 Risikomanagement

Das Risikomanagement ist unter anderem ein Bestandteil der aktuellen Norm ISO 9001:2015 [12], derzufolge Risiken zu benennen, zu bewerten und gegebenenfalls zu reduzieren sind. Als explizite Forderung sind in diesem Zusammenhang verfahrenstechnische und organisatorische Schutzmaßnahmen zu erfüllen.

Zu den verfahrenstechnischen Schutzmaßnahmen zählen:

- Einsatz indirekter Beheizungssysteme wie Wärmetauscher, soweit möglich

- Einsatz elektrischer Beheizungssysteme nur mit entsprechenden Schutzeinrichtungen und deren Montage nach Herstellerangaben

Organisatorische Schutzmaßnahmen sind:

- Aufbau/Aufrechterhaltung von Schutzmaßnahmen, die in der Verantwortung der Geschäftsleitung liegen (persönliche Haftung von GmbH-Geschäftsführern bei Organisationsverschulden!)

- Durchführung und Dokumentation von Wartungsprogrammen für Anlagen und Betriebsmittel

- Bestellung von unternehmensinternen Brandschutzbeauftragten

2 Lösungen für eine sichere Prozesstemperierung

Zur Gewährleistung der erforderlichen Sicherheit im Bereich der Beheizung von nasschemischen Prozessen bieten moderne Geräte und Einrichtungen unterschiedliche Ansätze.

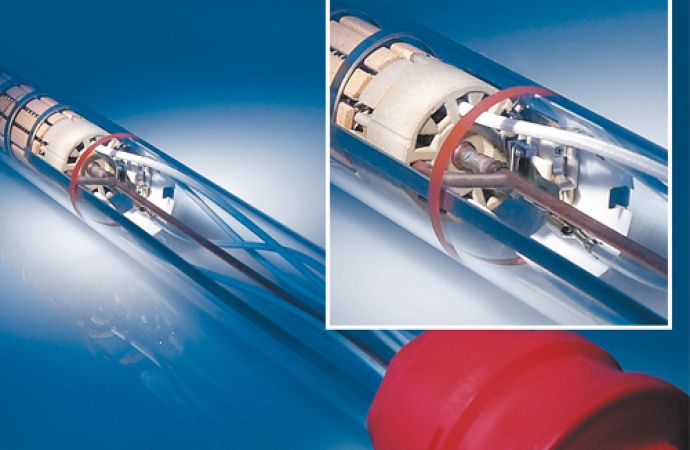

Hochwertige elektrisch betriebene Heizungen verfügen zur Vermeidung von Bränden über integrierte Sicherheitssysteme, wie beispielsweise das Antibrandsystem der Sicherheitsbadwärmer ROTKAPPE. Der, im Tauchrohr eingebaute, Temperaturbegrenzer schaltet die Heizung beim Erreichen gefährlich hoher Tauchrohrtemperaturen (z. B. bei Überhitzung durch Trockengang oder starker Verkrustung) dauerhaft ab. Durch einen manuellen Reset der Temperaturbegrenzereinheit kann die Heizung nach Abstellen der Überhitzungsursache wieder in Betrieb genommen werden.

Sicherheits-Badwärmer ROTKAPPE® mit Anti-Brand-System

Eine feste Verdrahtung der Elektroheizung vermeidet das Auftreten von mangelhaften elektrischen Kontaktstellen und einer daraus folgenden Erhitzung. Weitere Voraussetzungen sind die Montage und der Betrieb von elektrischen Heizgeräten entsprechend den Angaben des Herstellers in der Betriebsanleitung.

Ebenso ist es zur Vermeidung einer Brandauslösung notwendig, den Einsatz von geeigneter Füllstandssensoren vorzusehen, wobei auf folgende Punkte zu achten ist:

- Auswahl der Sensorsysteme mit der geforderten chemischen und thermischen Beständigkeit in der jeweiligen Prozessflüssigkeit

- Die Funktionsfähigkeit des Sensorsystems muss auf die Einflussfaktoren der Prozessflüssigkeiten abgestimmt sein

- Einsatz von Schwimmerschaltern für elektrisch nicht leitfähige Flüssigkeiten (z. B. Wasser in Spülstufen)

- Bei inkrustierenden Flüssigkeiten (z. B. Elektrolyte mit hohem Salzgehalt) auf elektromechanische Sensoren, wie zum Beispiel Schwimmerschalter, verzichten

- Elektrisch leitfähige Flüssigkeiten (z. B. Elektrolyte) mit konduktiven Messsystemen, wie Niveaustabsonden, überwachen. Die Anwendung von exakt einstellbaren Signalgeräten zur konduktiven Füllstandsüberwachung erlaubt eine gute Anpassung der Ansprechempfindlichkeit auf die jeweilige elektrische Leitfähigkeit der Prozessflüssigkeit

Neben den Füllstandssensoren zur Niveauüberwachung empfiehlt sich die Verwendung von geeigneten Temperatursensoren zur Temperaturregelung. Auch hier ist bei der Auswahl auf eine chemische und thermische Beständigkeit in der jeweiligen Prozessflüssigkeit zu achten. Industriestandard zur Temperaturerfassung in Prozessflüssigkeiten (Temperaturbereich 0 °C bis 120 °C) ist der Pt 100-Sensor.

Für den Einsatz von Temperaturbegrenzern gilt:

- Verlangt eine entsprechende Risikobeurteilung den Einsatz eines Temperaturbegrenzers ist dieser zwingend einzusetzen

- Dieser muss elektrisch und funktional unabhängig von der Temperaturregelung sein

- Nur Sicherheits-Temperatur-Begrenzer (STB) nach DIN EN 14597 [13] verwenden

Generell wird der Einsatz von redundanten Messsystemen bis hin zu redundanten Leistungsschützen als wichtiger Grundsatz für den Brandschutz empfohlen. Unterstützt wird dieser Ansatz durch ein dokumentiertes Wartungskonzept auch für Heizungen, Sensoren, elektrische Anschlusstechnik und Kontakte.

Die Gefahren durch elektrische Ströme und Spannungen elektrischer Beheizungen lassen sich durch den Einsatz von indirekten Beheizungssystemen beziehungsweise Wärmetauschern vollständig vermeiden. Hierbei muss allerdings eine alternative wirtschaftliche Heizquelle vorhanden sein. In Betracht kommen Wärmeträger wie Wasser, Dampf oder Glykol sowie Wärmequellen, wie Wärmepumpen oder Blockheizkraftwerke. Darüber hinaus ist auf die Absicherung vor Verschleppung oder Kontamination mit Chemikalien sowie die Vermeidung von Undichtigkeiten an solchen Anlagen und deren Rohrleitungen zu achten.

Schwimmerschalter MTS

Niveaustabsonde NS

Temperaturfühler TF

Verwendung finden für die indirekte Beheizung beispielsweise Plattenwärmetauscher SYNOTHERM. Diese zeichnen sich aus durch:

- indirekte Beheizung und Kühlung für den Einsatz in Behältern

- keine Brandgefährdung

- einfache Wartung (leichte Abreinigung)

- effiziente Energienutzung

- geringe Einbaumaße und gute chemische Beständigkeit (Edelstähle und Titan)

3 Auswahl geeigneter Verfahren

Insbesondere in der Galvano- und Oberflächentechnik werden in den prozesstechnischen Anlagen eine Vielzahl von Flüssigkeiten und Chemikalien zur Oberflächenbehandlung von Bauteilen verwendet. Die Prozessparameter in den Tanks und Behältern haben einen entscheidenden Einfluss auf die Qualität der Produktoberfläche, zu denen neben Kenngrößen der Prozesslösungen (z. B. Metallgehalt oder pH-Wert) natürlich die exakte Temperaturführung des Elektrolyten zählt.

Entscheidend für eine homogene Temperaturführung ist die Art und Weise wie die Wärmeenergie, beispielsweise mit Wärmetauschern oder Tauchbadwärmern, in die Flüssigkeit eingebracht wird (Stichwort Oberflächenbelastung!). In diesem Zusammenhang darf auch gegebenenfalls die Wärmeentwicklung, die durch die Joulesche Wärme verursacht werden kann, nicht unberücksichtigt bleiben. Bewährt haben sich in breitem Umfang elektrische Heizsysteme, die allerdings bestimmte Anforderungen an die Betriebssicherheit erfüllen müssen.

Plattenwärmetauscher SYNOTHERM®

Soll eine indirekte Temperierung der Prozessflüssigkeit mittels Wärmetauschern erfolgen, so haben sich als zuverlässigste und gleichzeitig sichere Heiz- und Kühlmedien Wasser und Glykol beziehungsweise Dampf erwiesen.

Weiterhin sind in der Praxis folgende Überlegungen zur Auswahl geeigneter Prozesse zur Temperierung anzustellen:

- Betriebssicherheit und Verfügbarkeit (Heizung und Energie)

- Risikopotenzial (z. B. durch Druck oder Undichtigkeit!)

- Flexibilität und Effizienz

- Voraussetzung für Installation und Einbau

- thermische, chemische und mechanische Beständigkeit

- Wartungsfreundlichkeit und eventuelle Reinigungsmöglichkeit

4 Zusammenfassung

Sicheres Heizen in der nasschemischen Produktion ist bei richtiger Anwendung der in Deutschland bestehenden Vorschriften, wie etwa zum Brandschutz, möglich. Die Zahl der Brände ist in den letzten Jahren dennoch gestiegen, sodass Industrieversicherungen eine Verschärfung der vorhandenen Auflagen erwägen. Der vorliegende Artikel liefert eine Übersicht der wesentlichen Gefahrenstellen und legt den Inhalt entsprechender Normen und Richtlinien dar. Der Stand der Technik zur Vermeidung von Brandschäden durch Heizsysteme wird ebenfalls betrachtet.

Literatur

[1] DIN EN 60335-1:2012-10; VDE 0700-1:2012-10, Sicherheit elektrischer Geräte für den Hausgebrauch und ähnliche Zwecke – Teil 1: Allgemeine Anforderungen (IEC 60335-1:2010, modifiziert)

[2] DIN EN 60519-2:2007-05; VDE 0721-2:2007-05, Sicherheit in Elektrowärmeanlagen – Teil 2: Besondere Anforderungen an Einrichtungen mit Widerstandserwärmung (IEC 60519-2:2006)

[3] DIN EN 60519-1:2014-03; VDE 0721-1:2014-03 – Entwurf, Sicherheit in Elektrowärmeanlagen und Anlagen für elektromagnetische Bearbeitungsprozesse – Teil 1: Allgemeine Anforderungen (IEC 27/889/CD:2012)

[4] www.beuth.de/de/norm-entwurf/

din-en-17059/262477519

[5] DIN EN 17059:2016-12 – Entwurf, Galvanik- und Anodisieranlagen – Sicherheitsanforderungen (prEN 17059:2016)

[6] www.vds-industrial.de/service/

vds-richtlinen/brandschutz

[7] Berufsgenossenschaftliches Vorschriften- und Regelwerk der BGVR-Bibliothek;

www.arbeitssicherheit.de

[8] GUV-V A3 Unfallverhütungsvorschrift elektrische Anlagen und Betriebsmittel;

http://publikationen.dguv.de/dguv/udt_dguv_main.aspx?MMRSV=1

www.dguv.de/medien/inhalt/praevention/

fachbereiche/fb-etem/documents/

dguv_num.pdf

[9] DGUV-Information 203-049 Prüfung ortsveränderlicher elektrischer Betriebsmittel;

www.arbeitssicherheit.de/de/html/library/document/5015052.1

[10] VDE-Vorschriften und Regeln;

www.vde-verlag.de

[11] VDE-Institut – Suche nach VDE-geprüften Produkten; www2.vde.com/de/Institut/

Online-Service/VDE-gepruefteProdukte/Seiten/Online-Suche.aspx

[12] DIN EN ISO 9001:2015-11, Qualitätsmanagementsysteme – Anforderungen (ISO 9001:2015)

[13] DIN EN 14597:2015-02, Temperaturregeleinrichtungen und Temperaturbegrenzer für wärmeerzeugende Anlagen (EN 14597:2012)

Kontakt

- www.rotkappe.de