Die neue Polierpaste trowapast PKC ermöglicht es, Komponenten aus Keramik mit hochglänzenden Oberflächen herzustellen. Mit ihr erreichen Anwender beim Gleitschleifen eine mittlere Rauheit von 0,002 µm bis 0,005 µm – ein Wert, der bisher nur mit hohem manuellem Aufwand erzielt werden konnte. Das neue Verfahren eröffnet völlig neue Anwendungsmöglichkeiten im Bereich der dekorativen Keramik sowie der Medizintechnik.

Während das Hochglanzpolieren von Metalloberflächen Stand der Technik ist, führten die Arbeiten zur Erzielung von extrem glatten Keramikoberflächen lange Zeit ein Schattendasein. Doch das Interesse am Einsatz keramischer Werkstoffe steigt stetig, da sie im Vergleich mit Metallen aufgrund ihrer höheren Abriebfestigkeit höhere Standzeiten erzielen. Hoher Glanz dient bei Design-, Optik- und Consumer-Produkten vor allem dekorativen Zwecken. Im industriellen Bereich sind widerstandsfähige Teile mit möglichst glatten Flächen und entsprechend geringem Reibungswiderstand gefragt. Harte Zirkon-Keramik ist hier ein Werkstoff der Wahl, die Teile auf Hochglanz zu bringen war jedoch ein bisher ungelöstes Problem.

Für das wirtschaftliche Polieren auf Hochglanz wird häufig das Gleitschleifverfahren eingesetzt. In der Praxis wird zuerst mit einem Pulver gearbeitet, das stark schleift, anschließend wird eine Paste verwendet, die hohen Glanz erzeugt. Dabei kommen Poliermittel zum Einsatz, die sehr feine Polierkörner enthalten. Sie erzielen jedoch auf harten Werkstoffen nur einen geringen Materialabtrag. Die Bearbeitungszeit, die benötigt wird, um eine vorgeschliffene Oberfläche – beispielsweise mit einer Rauheit von etwa 0,02 µm Ra – auf Hochglanz zu bringen, wäre unwirtschaftlich lang.

Walther Trowal bietet verschiedene Polierpulver, die sich in der der Art des Minerals, also beispielsweise ihrer Härte und Sprödigkeit sowie der anfänglichen Korngröße, unterscheiden. So steht für jede Anwendung das geeignete Produkt zur Verfügung.

Die neue Polierpaste trowapast PKC von Walther Trowal eignet sich auch für das Gleitschleifen von Implantaten

Der Trick: Aus scharfkantig wird rund

Für das wirtschaftliche Hochglanzpolieren von Keramik jedoch existierte noch keine effektive Lösung. Da das Problem in mehreren Branchen auftrat, bildete sich im Jahr 2012 ein Konsortium aus acht Unternehmen und Instituten, darunter Walther Trowal, das sich das Ziel setzte, unter anderem neue Verfahren für das Hochglanzpolieren von Keramik zu entwickeln. Das Projekt mit dem Namen KeraOpt und wurde mit Mitteln der NRW-EU-Ziel 2-Förderung unterstützt.

Im Konsortium hatte Walther Trowal die Aufgabe übernommen, das Gleitschleifen so weiterzuentwickeln, dass auch auf keramischen Werkstücken eine bisher unerreichte Hochglanzoberfläche entsteht. Eine Aufgabenstellung war, neue keramische Formeneinsätze für Spritzgussformen zu entwickeln, welche die Herstellung von fein detaillierten Strukturen mit gleichzeitig extrem glatten Oberflächen ermöglichen sollten.

Nach umfangreichen Versuchen hat Walther Trowal ein Mineral gefunden, das für mehrere Anwendungen geeignet ist: Es poliert sowohl Komponenten aus hochwertigen Zirkon-Keramiken auf Hochglanz als auch metallische Bauteile. Das neue Produkt, die Polierpaste trowapast PKC für das Gleitschleifen, erweitert die Produktpalette von Walther Trowal bis hin zum Hochglanzpolieren von Keramikbauteilen. Die neue Paste enthält ein grobkörniges Mineral, das zunächst schleift, sich jedoch während des Prozesses zerreibt und schließlich so feinkörnig wird, dass es die Oberfläche poliert.

Angelika Helten, die Laborleiterin bei Walther Trowal, erläutert, warum jetzt auch Keramikteile einen bisher nicht erreichten Glanzgrad aufweisen. Ihren Ausführungen zufolge beruht die Technik darauf, dass PKC während des Prozesses seine Charakteristik verändert: Während herkömmliche Körner beim Schleifen zerbrechen und anschließend scharfe Kanten haben, entstehen runde Körner. Sie polieren wirklich und fügen der Oberfläche keine Mikro-Kratzer zu. Das ist die Grundlage für den hohen Glanz. Das Ergebnis ist eine mittlere Rauheit von 0,002 bis 0,005 µm.

Für die oben erwähnten keramischen Formeneinsätze wurde die Verfahrensweise übernommen, die sich beim Polieren von Metalloberflächen bewährt hat. Da der Abtrag der Polierpulver auf Keramik geringer als auf Metalloberflächen ist, wird bei einer Ausgangsrauheit von 0,3 µm Ra jedoch über einen längeren Zeitraum und mit zwei verschiedenen Mitteln gearbeitet. Zunächst wird etwa 20 Stunden mit einem schleifenden Pulver und danach 40 Stunden mit trowapast PKC poliert. Das Ergebnis: Ein am Projekt KeraOpt beteiligtes Unternehmen stellt jetzt Inlays für den Kunststoffspritzguss nicht mehr aus Werkzeugstahl, sondern aus Keramik her – der Ra-Wert sank von etwa 0,011 auf 0,002 µm.

Erste Erfahrungen

Auch ein weiteres Mitglied des Konsortiums setzt das neue Verfahren erfolgreich ein. Dieses Unternehmen stellt dekorative Werkstücke her, die im Innenraum von Fahrzeugen verbaut werden – zum Beispiel Gangwahlschalter und Bedienelemente für Autoradios oder Klimaanlagen. Sie bestehen aus Zirkonkeramik, der Auftraggeber verlangte hoch glänzende Oberflächen. Das Polieren war mit einem hohen manuellen Aufwand verbunden, mit trowapast PKC erfolgt das Polieren jetzt automatisch. Die Keramikteile werden zweimal je 72 Stunden geschliffen, danach wird 48 Stunden poliert und zwei Stunden aufgehellt. Das Ergebnis sind kratzerfreie, hochglänzende Bauteile, die nach einem weiteren Reinigungsschritt direkt verbaut werden können.

Christoph Cruse, der Gesamtvertriebsleiter bei Walther Trowal, sieht deutliche Vorteile für seine Kunden. Zwar höre sich die erforderliche Prozessdauer zunächst lang an. Der Prozess laufe jedoch unbeaufsichtigt und erfordere nur minimale manuelle Eingriffe. Da pro Charge 5000 Werkstücke poliert werden, sind die Stückkosten deutlich günstiger als bisher.

Neue Möglichkeiten

Die ersten Erfahrungen aus der Praxis belegen, dass das neue Verfahren einen großen Fortschritt für die Herstellung glatter Keramikoberflächen darstellt. Es eröffnet eine Reihe neuer Anwendungsmöglichkeiten, zum Beispiel bei der Herstellung von

- fadenführenden Teilen im Textilmaschinenbau

- Keramikbeschichtungen auf Komponenten aus Metall

- Implantaten

- Bauteilen für die Optoelektronik

- Spiegeln

Walther Trowal bietet Interessenten die Möglichkeit, das neue Verfahren im werkseigenen Technikum in Haan zu testen. So sind Anwender vor einer Investitionsentscheidung sicher, dass ihre Bauteile die gewünschten Spezifikationen auch wirklich erzielen.

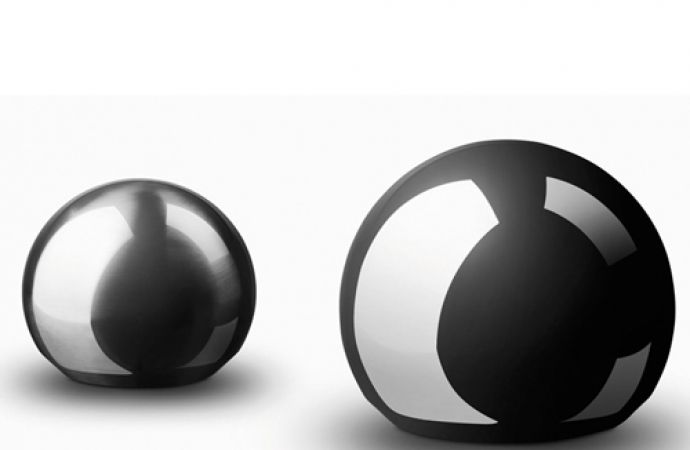

Text zum Titelbild: Der Gelenkkopf einer Prothese aus Keramik vor (links) und nach (rechts) dem Bearbeiten mit der neuen Polierpaste trowapast PKC