Im bisherigen Verständnis funktionaler Schichtsysteme wurden der Korrosionsschutz und der Verschleißschutz für sich getrennt betrachtet. Wurden beide Eigenschaften zusammen erfüllt, war dies meist ein sich zufällig ergebendes Resultat, das gerne mitgenommen wurde, aber nicht in der originären Zielsetzung bei der Schichtentwicklung explizit verfolgt wurde.

Da aber Verschleißschutz in immer mehr Anwendungen auch mit Korrosion in Verbindung zu sehen ist, zum Beispiel bei Pumpen, die aggressive Medien in der chemischen oder petrochemischen Industrie fördern, so wird die Kombination beider Funktionen bei Schichten immer häufiger ein Thema.

Schichten für den Verschleißschutz sind zumeist Hartchrom, chemisch abgeschiedenes Nickel oder galvanisch abgeschiedene Nickel-Dispersionsschichtsysteme. Hartchromschichten sind mikrorissig und somit nicht diffusionsdicht zum Substrat. Bei chemisch und galvanisch abgeschiedenen

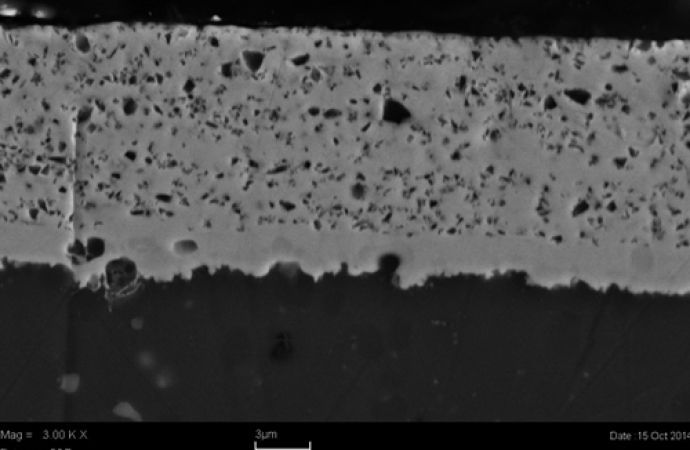

Nickelschichten entsteht ein ähnliches Problem durch die Partikeleinlagerung

(Abb. 1), so dass sie im Vergleich zu Reinnickelschichten ebenfalls als nicht ausreichend dicht zu sehen sind. Außerdem ist im Falle von Nickel-Phosphor-Schichten zu berücksichtigen, dass die Härte der Schichten vom Phosphorgehalt abhängig ist – ein hoher Phosphoranteil führt zu weicheren und ein niederer Phosphoranteil eher zu harten Schichten. Die hohen Phosphoranteile bringen aber höhere Korrosionsbeständigkeit mit sich, was somit konträr zu den beabsichtigten Eigenschaftsprofilen verläuft.

Abb. 1: Fehlstellen, beispielsweise durch eingebaute Partikel, sind für Monolagenbeschichtungen häufig Ausgangspunkt für Korrosionsschäden

Um diesen Konflikt zu lösen sind Mehrlagenschichtsysteme, die auf Schichten mit zwei unterschiedlichen Zusammensetzungen aufbauen das beste Mittel der Wahl. Ideal sind rein chemisch abgeschiedene Nickelschichten als sogenannte Anschlag- und Diffusionssperrschichten, die perfekt homogene, rissfreie und dichte sind. Diese werden in einem zweiten Schritt mit einer Schicht in anderer Zusammensetzung – abhängig von den erforderlichen Eigenschaften kombiniert beziehungsweise überschichtet (Abb. 2). Somit entsteht ein perfekt funktionierendes Gefüge, das als Gesamtsystem die jeweiligen Anforderungen erfüllt. Die zur Verfügung stehend Möglichkeiten sind aus heutiger Sicht extrem hoch und lassen keine Lücke offen. Elektrolyte für binäre Systeme wie Nickel-Phosphor und ternäre wie beispielsweise Nickel-Phosphor-Wolfram erweitern das Spektrum in Verbindung mit den vielfältigen Dispersoiden (vor allem SiC, hBN, cBN, B4C, Diamant, PTFE, PFA, Al2O3) immens.

Abb. 2: Kombinationsschicht aus Nickelsperrschicht und Nickeldispersionsschicht mit hoher Leistungsfähigkeit unter korrosiver und tribologischer Beanspruchung

Die Schichtstärken sind jeweils für die Verschleißbeständigkeit, insbesondere aber die Korrosionsbeständigkeit von erheblicher Bedeutung (Tab. 1). 10 µm sind bei Monosystemen eine Mindestschichtstärke, um eine zufriedenstellende Beständigkeit zu erzeugen. Bei Zweilagensystemen sind 15 µm bis 20 µm das Minimum. Je nach Anwendung und der noch erforderlichen Oberflächenbearbeitung sind Schichtstärken bis 250 µm durchaus üblich.

Wärmebehandlung der abgeschiedenen Systeme bringen weitere Eigenschaftsverbesserungen hinsichtlich Härte und Schichthaftung und somit eine Optimierung des Gesamtsystems. Zwingend für eine ausreichend gute Funktion sind sie aber nicht. Somit lassen sich auch wärmeempfindliche Substrate sehr gut mit solchen Schichtsystemen schützen.

Zusammenfasend lässt sich sagen, dass aus heutiger Sicht der Stand der Technik eine hohe Zahl an leistungsfähigen Systemen bietet. Die Herausforderung liegt daher nicht in der Entwicklung neuer Systeme, sondern eher in der Eingrenzung der Vielfalt.