Weil Titan das optimale Verhältnis aus Gewicht und Festigkeit hat, finden sich immer mehr Anwendungen für diesen Werkstoff. Daraus ergeben sich Herausforderungen, da vermeintliche Vorteile sich – oft überraschend – plötzlich ins Gegenteil umkehren. Verständlich wird die Situation, wenn gewisse Prinzipien offengelegt werden.

Die Korrosionsbeständigkeit von Titan (Grade 1 bis Grade 4) und Titanlegierung Ti6Al4V ELI werden durch den natürlichen Passivoxidfilm gewährleistet. Dieser bildet sich spontan und liegt üblicherweise amorph vor. Dies beeinflusst Rauheit und Gleiteigenschaften. Zudem lässt sich dieser Passivoxidfilm an Dichtungen problemlos abschaben. Versuche an Dämpfungselementen in der Luftfahrtindustrie haben das deutlich gezeigt. Tests laufen üblicherweise über 30 000 Zyklen. Aber bereits nach wenigen tausend Zyklen hinterlässt das an den Dichtungen abgeschabte Titanoxid Spuren im Dämpfungsöl – was natürlich Einfluss auf die Dämpfeigenschaften, Lebensdauer und Funktionalität hat, da das Öl dann mit feinstem Titanoxidpulver kontaminiert ist.

Die selbe Problematik ist bei bewegten Teilen in der Medizintechnik (Kolbenstangen) festzustellen. Auch an Kunststoffdichtungen, die weicher sind als Titanoxid, kann Abrieb beobachtet werden. Zudem werden die berührenden Flüssigkeiten mit feinstem Titanoxid verunreinigt, was wiederum zu Folgeschädigungen führen kann.

Durch Abrieb wird Dämpfungsöl verunreinigt, erkennbar an der dunklen Färbung

Die kosteneffizienteste Lösung ist die anodische Oxidation von Titan. Allerdings gibt es hier einige Fallstricke zu berücksichtigen und zu überwinden. Bewegte Teile sollen eine möglichst feine Oberfläche aufweisen, damit einerseits die Reibung gering bleibt, andererseits durch die Dichtungswirkung die Flüssigkeit gut zurückgehalten werden kann. Die Erfahrung zeigt, dass beispielsweise falsch bearbeitete Stangen für Kolben das Vorhaben zum Scheitern verurteilen können.

Wird Titan bei zu hohen Temperaturen, trocken oder mit den falschen Kühlmedien bearbeitet, so entsteht zwar eine feine Oberfläche. Aber es lagern sich Verschmutzungen darin ab. Diese sind schlecht oder gar nicht elektrisch leitend. Das Anodiseren zum Aufbau der Oxidschicht in den dafür üblichen Elektrolyten kann nur an jenen Stellen (lokal auf der Titanoberfläche) erfolgen, die auch elektrisch leitend sind.

Die Erfahrung zeigt, dass selbst in Westeuropa geschliffenes und poliertes Titan, hergestellt aus US-Vormaterial für die anodische Oxidation nicht oder nur mit sehr großen Einschränkungen beziehungsweise Nachteilen verwendet werden kann. So ist das Hartanodisieren (Typ II – Anodurit® S) ebenso möglich, wie das Farbanodisieren auf den Farbton Violette (Typ III – Anodurit® C). Ansonsten konnten keine weiteren Farben aufgrund der vorliegenden Isolations- beziehungsweise elektrischen Sperrschichten erzeugt werden.

Wurden die konventionell üblichen 20 µm der Oberfläche abgebeizt, entstand beim Anodisieren auch die Farbe grün, die durch dickere Oxidschichten erzeugt wird. Allerdings wird durch das Beizen die Titanoberfläche bereits geschädigt. Durch das Entfernen von Titan beim Beizen entstehen Sollbruchstellen und die Rauigkeit erhöht sich. Die ursprünglich glatte und dichtende Oberfläche wird beschädigt und die Biegewechselfestigkeit sinkt.

Die dem Anodisieren zugrunde liegenden elektrochemischen Vorgänge decken die Schwächen der Titanoberfläche auf – meist durch ungünstige Bearbeitungsschritte in der Prozesskette vom Rohmaterial bis zum fertigen Teil verursacht. Im ersten Schritt einer hochqualitativen Bearbeitung müssen deshalb Versuche die gewünschten Resultate sicherstellen. Die anodische Oxidation (Anodurit®) ohne Masseabtrag mit kristallin geschlossener Oberfläche ist die ideale Voraussetzung für einwandfrei funktionierende bewegte Teile. So zeigten optimal bearbeitete Kolbenstangen an Dämpfern auch nach 50 000 Zyklen keinerlei Rückstände im Dämpferöl und damit auch keinerlei Schäden an den Dichtungen.

Galvex GmbH

Sternenweg 17, CH-8617 Mönchaltorf

- www.anodurit.com

Messehinweis

Medtec 2017 in Stuttgart, Stand 1L18

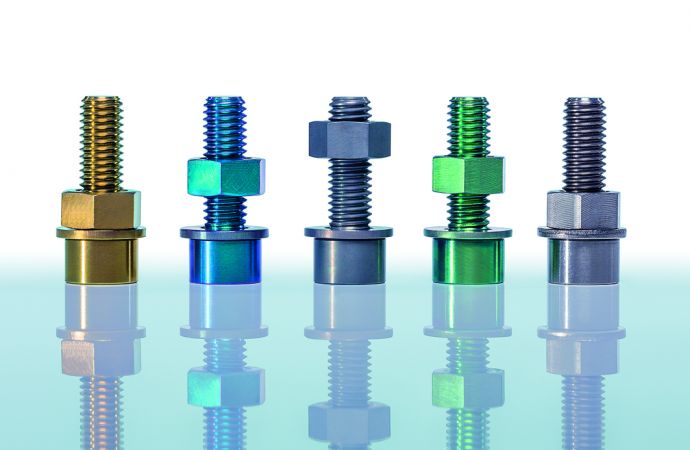

Text zum Titelbild: Schrauben mit abriebbeständigen Oberflächen aus Titanoxid nach dem Anodurit®-Verfahren