Von D. Serafinski und R. Winkelmann, Brandenburgische Technische Universität (BTU) Cottbus-Senftenberg, Senftenberg

Leichtbau mit Multimaterialsystemen erfordert stets ein tragfähiges Verbinden unterschiedlicher Werkstoffe. Die Auswahl eines Fügeverfahrens erfolgt dabei vordergründig auf der Basis der Werkstoff- und der angestrebten Verbindungseigenschaften. Die begrenzte Mischbarkeit der Werkstoffe Aluminium und Magnesium im schmelzflüssigen Zustand verursacht technologische Schwierigkeiten bei der Anwendung der thermischen Fügetechnik, weshalb zur Herstellung von punktuellen Verbindungen von Magnesium mit Aluminium ein thermo-mechanisches Fügeverfahren entwickelt wurde. Basierend auf dem Verfahren Clinchen sind die notwendigen thermischen Bedingungen erarbeitet worden, um belastbare punktuelle Verbindungen zu erzeugen. Während viele Aluminiumsorten aufgrund ihrer Gitterstruktur sehr gut umformbar und somit für die Herstellung von Verbindungen mittels Clinchen gut geeignet sind, ist dies bei Magnesium nicht so. Dessen hexagonale Gitterstruktur erfordert eine ausreichende Erwärmung der Verbindungsstelle vor dem Fügen. Da die sehr gute Wärmeleitung des Fügewerkzeugs die zugeführte Energie sehr schnell wieder abführt, ist zusätzlich eine Vorwärmung der Werkzeuge zwingend. Die thermischen Bedingungen wurden zunächst mit dem Ziel der Reduzierung des Versuchsaufwandes simuliert und das Modell versuchstechnisch validiert. Die thermischen Bedingungen am Bauteil und am Werkzeug wurden mit dem Ziel der Einstellung hoher Verbindungsfestigkeiten variiert. Als Optimierungskriterium wurde die Scherzugfestigkeit definiert. Um die Erwärmung der beiden Werkstoffe sowie des Werkzeugs reproduzierbar zu gestalten, erwies sich eine Kombination von joulescher- und induktiver Erwärmung als sinnvoll. Die messtechnische Erfassung der Bauteiltemperatur erfolgte, um die zeitliche Wirkung der Induktorleistung bei definierter Position zum Bauteil als Kriterium der zugeführten thermischen Energie nutzen zu können. Eine Anpassung der Werkzeuggeometrie und der Bewegungsparameter führte zu reproduzierbaren hoch festen Verbindungen.

Point Bonding of Magnesium – Aluminium Structures

Lightweight construction using mixed materials requires a viable means of bonding together the different materials used. The choice of bonding technology will be based on the actual materials in question and the desired bonding properties. The limited miscibility of aluminium and magnesium in their molten state presents technological problems in terms of thermal bonding of these two metals. For this reason, a thermo-mechanical procedure was developed for their spot joining. The technique is based on clinching and the appropriate thermal conditions for this were established such that acceptable spot bond strengths achieved. Whereas many aluminium alloys, thanks to their crystal structure, can readily be deformed and thus lend themselves well to the clinching process, the same is not true for magnesium. The hexagonal lattice structure of this metal requires sufficient heat treatment before the joining process. Because the forming tools themselves possess high thermal conductivity which could result in rapid cooling of the work, the forming tools themselves have to be pre-heated. The required thermal conditions were initially simulated in order to reduce the time needed for the research, the model for this being experimentally validated. The thermal conditions experienced by the component and the tooling were explored in order to find optimum conditions for maximum bond strength. The parameter for optimisation was defined as the shear strength. In order to ensure reproducibility of the heat-treatment regime for both the two metals and the tooling, both Joule heating and inductive heating were found to be best. Temperature measurement of the components was used in order to characterise the temperature-time profile as a function of induction loading for a given positioning of the component, as a criterion for following the energy input. Matching the tooling geometry with the movement parameters resulted in the reproducible formation of high-strength joints.

1 Zielstellung

Aus der Rohstoffverknappung und dem zunehmenden Umweltbewusstsein ist die Notwendigkeit abzuleiten, leichtere Konstruktionen am Markt platzieren zu müssen. Der Konstrukteur wird im Ergebnis konkreter Analysen konstruktive, fertigungstechnische und werkstofftechnische Vorstellungen erarbeiten. Abgeleitet aus der Bauteilbelastung können hinsichtlich der Masse optimierte Werkstoffe definiert werden. Es ergeben sich Multimaterialsysteme und die sich daraus ableitbaren Probleme, die einzelnen Werkstoffe miteinander verbinden zu müssen. Der Fügetechnologie kommt damit eine zentrale Stellung zu. Die Bedeutung erkennend führte und führt zu verstärkten Anstrengungen, Lösungen für das Problem der Herstellung von Verbindungen zwischen unterschiedlichen, aber auch neuen Werkstoffen zu erarbeiten. Die Berücksichtigung von Werkstoffen geringer Dichte ist eine Möglichkeit, Leichtbauforderungen zu erreichen. Aluminium (Al) und Magnesium (Mg) stehen dabei, begründet durch die bekannten Eigenschaften und die Verfügbarkeit, an vorderer Stelle. Die Folgen des Versuchs, mittels konventioneller Verfahren der thermischen Fügetechnik Aluminium mit Magnesium über den schmelzflüssigen Zustand zu verbinden, zeigt Abbildung 1 deutlich. Es wurde die zu erwartende Bildung von spröden Phasen bestätigt. Offensichtlich bedarf es neuer Überlegungen und Untersuchungen, um beide Werkstoffe tragfähig miteinander zu verbinden.

Abb. 1: Auftragsschweißung AlSi12 auf AZ 31

Eine Alternative zur thermischen ist die mechanische Fügetechnik. Hierzu gehört das Clinchen [1, 2]. Verbindungen werden ohne Zusatzelemente hergestellt. Allerdings existieren Anforderungen an die physikalischen Eigenschaften der zu fügenden Werkstoffe. Gut für das Clinchen geeignet sind Werkstoffe mit Dehnungswerten A80 ≥ 12 %, einem Streckgrenzenverhältnis Rp0,2 / Rm ≤ 0,7 und einer Zugfestigkeit ≤ 500 N/mm2 [3]. Für die Herstellung der Mischverbindungen Aluminium-Magnesium muss die begrenzte Umformbarkeit von Magnesium bei Raumtemperatur [4–7] durch die Zuführung thermischer Energie den Forderungen entsprechend angepasst werden. Geeignete Parameter sind ebenso wie die Verbindungseigenschaften zu ermitteln.

2 Versuchsaufbau/Werkstoffe

Die Clinchzange ist ausgerüstet mit einem elektromechanischen Pressenspindelantrieb sowie Sensorik für die Kraft- und Wegerfassung. Es handelt sich um einen hochdynamischen und modular aufgebauten Antrieb mit einer Arbeitskolbengeschwindigkeit von 0 bis 120 mm/s, einer Kraft von maximal 100 kN, einem Gesamthub von mindestens 100 mm sowie einer hochpräzisen Kraftmessung über einen Kraftsensor. Die Genauigkeit der Messung beträgt mindestens 0,5 % vom Messbereichsendwert; der Achsenantrieb ist mit einem Achs-Controller mit einer Wegwiederholgenauigkeit von +/- 0,01 mm ausgerüstet. Die Steuerung umfasst eine Einachs-CNC, notwendige Programmier- und Diagnosesoftware zum Betrieb, digitale Lageregler, eine Ethernet- und Profibus-

DP-Schnittstelle.

Die Clinchzange ist horizontal beweglich positioniert (Abb. 2). Unter der Clinchzange befindet sich der ebenfalls programmierbare x-y-Tisch (Abb. 3). Er dient der Probenbewegung von der Vorwärmstelle zur Clinchzange. Die Anlage ist komplettiert mit einem 10-kW-HF-Generator. Der eingesetzte Induktor (Abb. 4) weist eine Verstellmöglichkeit für den Induktionsschleifenabstand zur Probe auf. Die Matrizentemperierung (Abb. 5) besteht aus einem wasserdurchflossenen Kühlelement und einer Heizspirale, die temperaturabhängig gesteuert wird.

Abb. 2: Clinchzange (links) und Führung (rechts)

Abb. 3: Versuchsaufbau

Abb. 4: Induktor (links) und Matrizentemperierung (rechts)

Abb. 5: Bei Raumtemperatur geclinchtes Magnesium

Zur Temperaturüberwachung während des Vorwärmprozesses dient ein Pyrometer mit einem Messbereich von 300 °C bis 1450 °C. Das Pyrometer wurde mittels Thermoelementen kalibriert. Das Thermoelement wurde dafür in eine 1 mm tiefe Bohrung zwischen den Fügepartnern positioniert. Die Temperaturmessung erfolgte im Zentrum des Induktors. Die Erwärmung wurde simuliert, sodass die Dimensionierung des Generators für die induktive Erwärmung möglich wurde.

Die Untersuchungen zur Herstellung von Verbindungen erfolgten an 2 mm dicken Blechen der Sorten AlMg3 und AZ31. Im Gegensatz zu Aluminium ist Magnesium bei Raumtemperatur nicht clinchbar. Dies beruht auf seiner hexagonalen Gitterstruktur. Das bei Raumtemperatur zu registrierende Aufreißen des Magnesiumbauteils infolge der Wirkung des Clinchens ist bei den Proben in Abbildung 5 deutlich zu erkennen.

Nach [8] setzen ab 225 °C das Pyramidalgleiten und bei höheren Temperaturen das Prismengleiten, die Voraussetzung für das Clinchen, ein. Die exakten Temperaturen für die Herstellung von belastbaren Mischverbindungen waren versuchstechnisch zu ermitteln.

3 Ergebnisse

3.1 Umformversuche

Wie Abbildung 6 zeigt, bewirkt die Variation der Vorwärmtemperatur beim Clinchen von Aluminium keine visuell erkennbaren Veränderungen. Eine Vorwärmung des Aluminiumbauteils ist somit nicht erforderlich.

|

|

Abb. 6: Clinchkopfausprägung an Aluminium bei 25 °C (links) und bei 500 °C (rechts)

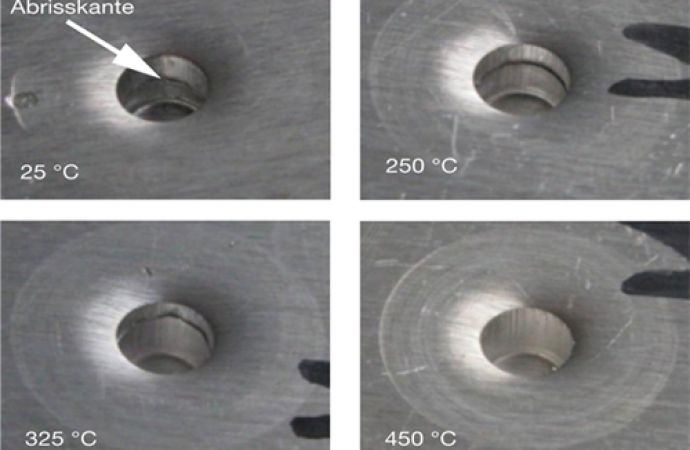

Abb. 7: Einfluss der Vorwärmtemperatur

Anders verhält es sich mit Magnesium im tiefgezogenen Abschnitt der Clinchverbindung. Magnesium reißt infolge der beim Clinchen wirkenden Kräfte bei Raumtemperatur ab. Es ist keine belastbare Verbindung zwischen dem Aluminium- und Magnesiumblech herstellbar. Erst bei einer Vorwärmtemperatur von 450 °C ist keine Abrisskante mehr zu registrieren (Abb. 7). Es wird eine vollständige Ausformung des Clinchkopfs registriert. Mit diesen Erkenntnissen konnte bei den durchgeführten Verbindungsuntersuchungen der zu berücksichtigende Temperaturbereich eingeschränkt werden.

3.2 Verbindungen

Bei einem Aufbau von Magnesium an der Matrize weist der Clinchkopf aus Magnesium Abplatzungen und Risse bei Vorwärmtemperaturen bis 350 °C auf. Die Defekte können durch die Verwendung der Matrizenheizung (150 °C) bei Vorwärmtemperaturen ab 300 °C signifikant reduziert werden. In diesem Temperaturbereich sind vollständig ausgeprägte Clinchköpfe nachgewiesen (Abb. 8a bis 8d).

Abb. 8a: Eine Verbindung Mg/Al, hergestellt bei 300 °C ohne Matrizenheizung, zeigt eine defektfreie Zylinderinnenfläche (links) sowie Abplatzungen und Risse im Clinchkopf (rechts)

Abb. 8b: Eine Verbindung Mg/Al, hergestellt bei 300 °C mit Matrizenheizung auf 150 °C, zeigt eine defektfreie Zylinderinnenfläche (links) sowie eine Reduzierung der Abplatzungen und Risse am Clinchkopf durch Matrizenheizung (rechts)

Abb. 8c: Eine Verbindung Mg/Al, hergestellt bei 350 °C ohne Matrizenheizung, besitzt eine defektfreie Zylinderinnenfläche (links) mit Abplatzungen und Risse im Clinchkopf (rechts)

Abb. 8d: Eine Verbindung Mg/Al, hergestellt bei 350 °C mit Matrizenheizung auf 150 °C, weist eine defektfreie Zylinderinnenfläche sowie eine Reduzierung der Abplatzungen und Risse am Clinchkopf durch Matrizenheizung auf (rechts)

Im Falle des Einsatzes von Aluminium an der Matrize werden die Clinchköpfe unabhängig von der Erwärmung im Bereich des Aluminiumsblechs vollständig ausgeformt. Im Tiefziehbereich allerdings können erst bei Vorwärmtemperaturen von 350 °C und Matrizentemperaturen von 150 °C keine Risse mehr registriert werden.

Bei einer Vorwärmtemperatur von 350 °C und einer auf 150 °C erwärmten Matrize, unabhängig von dem an der Matrize anliegenden Material, konnte in den durchgeführten Untersuchungen eine oberflächlich fehlerfreie Clinchverbindung hergestellt werden. Bei dieser Temperatur werden sowohl im Aluminium als auch im Magnesium der Clinchkopf und der Tiefziehbereich defektfrei ausgebildet.

Zur Ermittlung der Scherzugfestigkeit wurden Proben bei Variation der Vorwärm- und Matrizentemperatur hergestellt. Bei diesen Untersuchungen wurde zunächst das Aluminiumblech an der Matrize positioniert. Es wurden maximale Scherzugkräfte von 1770 N gemessen, bei allerdings sehr stark streuenden Ergebnissen; die mittlere Standardabweichung beträgt 170 N. Bei den Untersuchungen mit Magnesium an der Matrize wurden ebenfalls maximale Scherzugkräfte von 1770 N gemessen, wobei die Standardabweichung allerdings bei nur 50 N lag. Die mittleren, aus je fünf Versuchen pro Versuchspunkt errechneten Werte sind in Abbildung 9 dargestellt.

Der Kurvenverlauf verdeutlicht im Untersuchungsbereich die Existenz einer optimalen Vorwärmung. Sie beträgt 360 °C und ist unabhängig von der Matrizentemperatur. Eine Erhöhung der Vorwärmtemperatur führt zur Reduzierung der Scherzugkräfte. Im untersuchten Bereich beträgt die optimale Matrizentemperatur 130 °C.

Abb. 9: Ergebnisse der Scherzugprüfungen

4 Zusammenfassung/Schlussfolgerungen

Die durchgeführten Untersuchungen liefern Erkenntnisse für die Herstellung von Mischverbindungen bestehend aus Aluminium und Magnesium. Während bei Raumtemperatur keine belastbaren punktuellen Verbindungen herstellbar waren, konnten im untersuchten Bereich und unter optimalen Parametern Scherzugkräfte von 1770 N gemessen werden. Hierfür sind Vorwärmtemperaturen von 360 °C und Matrizentemperaturen von 130 °C notwendig.

Literatur

[1] M. Bangel, S. Müller, N. Hornbostel: Mechanisches Fügen im Automobil-Leichtbau; Nürnberg: DVS Congress 2010, Große Schweißtechnische Tagung

[2] R. Mauermann, M. Israel, T. Kropp, C. Kraus, R. Grützner: Neue Entwicklungen beim Umformfügen; Nürnberg: DVS Congress 2010, Große Schweißtechnische Tagung

[3] M. Dieter, W. Herbert; in Roloff/Matek: Maschinenelemente. Normung, Berechnung, Gestaltung; 18. Auflage, Wiesbaden: Vieweg und Teubner Verlag (2007), S. 209–212

[4] B.-A. Behrens, S. Hübner: Beheiztes mechanisches Fügen von Magnesiumblechen – Potenzial der Clinchtechnik (online); IFUM – Institut für Umformtechnik und Umformmaschinen der Universität Hannover (Zugriff am 13.12.2016); verfügbar unter: http://www.magnesium.karosserie-netzwerk.info/beheiztes_mechanisches_fuegen.htm

[5] O. Hahn, M. Horstmann: Mechanical Joining of Magnesium Components by Means of Inductive Heating – Realization and Capability; Materials Science Forum Vols. 539-543 (2007), S. 1638–1643

[6] O. Hahn, Y. Tan, M. Schroeder, M. Horstmann: ThermallySupported Mechanical Joining of Magnesium Components; Materials Science Forum Vols. 488-489 (2005), S. 365–370

[7] M. Israel, F. Jesche, R. Mauermann, A. Trojer: Dickblechclinchen – Innovatives Fügeverfahren für den Stahlbau; Stahlbau 79 Heft 7 (2010), S. 510–514

[8] M. Huppmann: Charakterisierung der Verformungsmechanismen der stranggepressten Magnesiumlegierungen AZ31 und ME21 unter monotoner und zyklischer Belastung; (Dissertation), Berlin: Technische Universität (2011)

Kontakt

Brandenburgische Technische Universität (BTU) Cottbus-Senftenberg

Universitätsplatz 1, D-01968 Senftenberg

- www.b-tu.de