Von Holger Sahrhage, Gütersloh

Alkalische Zink-Nickel-Elektrolyte enthalten in der Praxis oft erhebliche Mengen an Eisen als Verunreinigung. Um die Auswirkung von Eisen auf die Legierungszusammensetzung und die daraus resultierenden Eigenschaften zu untersuchen, wurden kommerziell eingesetzte Elektrolyte gezielt mit Eisen verunreinigt. Die Korrosionsbeständigkeit, Kristallstruktur und das Aussehen der abgeschiedenen Schichten wurden untersucht. Es wurde festgestellt, dass Eisen mit in die Zink-Nickel-Schicht eingebaut wird und sich bei Eiseneinbauraten ab etwa 3 % interessante neue Eigenschaften ergeben. So zeigen schwarzpassivierte Zink-Nickel-Eisen-Schichten keine optische Veränderung im Salzsprühtest und eröffnen damit neue Anwendungsfelder.

Effect of Iron on the Properties of Zinc-Nickel Deposits

Alkaline zinc-nickel electrolytes often contain, in practice, significant amounts of iron as an impurity. In order to investigate the effect of this iron on the deposited alloy composition and its properties, commercial electrolytes were dosed with a range of different iron concentrations. The corrosion resistance, crystal structure and visual appearance of these deposits were then studied. It was established that the iron is incorporated within the zinc-nickel deposit and that with iron concentrations above some 3%, some interesting novel properties were observed. Thus black-passivated zinc-nickel-iron deposits did not change in visual appearance during a salt spray test, thereby opening new potential application areas.

1 Einleitung

Hochlegierte Zink-Nickel-Verfahren mit 12 % bis 15 % Nickel gewinnen weiterhin an Bedeutung, um steigende Korrosionsschutzanforderungen erfüllen zu können. Da der optimale Korrosionsschutz nur in einem engen Bereich von 12 % bis 15 % Nickel erreicht wird, ist eine optimierte chemische Zusammensetzung der Prozesschemikalien und eine spezielle Anlagenausstattung erforderlich. Eine Abweichung vom vorgegebenen Arbeitsfenster und das Einbringen von Verunreinigungen können sich negativ auf die Eigenschaften der Legierungsschichten auswirken.

In industriellen alkalischen Zink-Nickel-Elektrolyten wird insbesondere Eisen häufig als Verunreinigung gefunden, zum Beispiel durch Auflösung der Stahlanoden oder durch Einschleppung aus der Vorbehandlung. Eisengehalte von bis zu 100 ppm werden in der Regel als unproblematisch angesehen, es ist allerdings bekannt, dass zu viel Eisen die Streufähigkeit verringert und zu dunkler Abscheidung in Bereichen niedriger Stromdichte führt [1]. Zum Einfluss von Eisen auf die Korrosionsbeständigkeit gibt es jedoch keine fundierten Aussagen. Die wenigen Veröffentlichungen, die in der wissenschaftlichen Literatur über Zink-Nickel-Eisen-Legierungen zu finden sind, befassen sich ausschließlich mit sauren Elektrolyten [2-6]. Es wird darin von Fe3Ni2-Phasen [4] berichtet und festgestellt, dass Eisen als Glanzzusatz [4] fungiert und die Korrosionsbeständigkeit erhöht [4, 5].

Da alkalische Zink-Nickel-Elektrolyte sehr viel verbreiteter sind als saure und eine Übertragung der Erkenntnisse aus dem Sauren ins Alkalische fraglich ist, wurde der Einfluss von Eisen systematisch in zwei kommerziell verfügbaren Zink-Nickel-Verfahren (PERFORMA 285 und PERFORMA 288 der Coventya GmbH) untersucht. Dazu wurden die Elektrolyte mit bis zu 800 ppm Eisen in Form von Eisen(III)sulfat kontaminiert und anschließend Abscheideversuche in der Hullzelle und in einem 50 L Pilotelektrolyten durchgeführt.

2 Ergebnisse und Diskussion

2.1 Optischer Eindruck

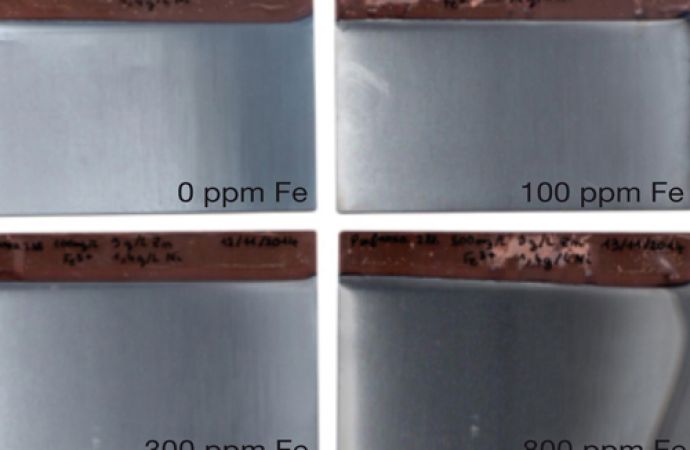

Den Einfluss des Eisens auf die Optik der Zink-Nickel-Schichten zeigt Abbildung 1. Ein höherer Eisengehalt wirkt als Glanzzusatz, was sich als dunkleres Aussehen bemerkbar macht. Bei 300 ppm ist auf den Hullzell-Blechen ganz rechts im Bereich niedriger Stromdichte ein dunkler Bereich zu erkennen.

Abb. 1: Einfluss von Eisen auf die Optik der Zink-Nickel-Schichten (abgeschieden aus PERFORMA 288); Hullzell-Bleche, beschichtet für 30 min bei 2 A (oben) und Gestellteile, beschichtet für 40 min bei 2 A/dm2 in einem 50-L-Pilotansatz (unten)

2.2 Legierungszusammensetzung

Abhängig von der Zusammensetzung der Komplexbildner wird Eisen unterschiedlich stark in die Zink-Nickel-Schicht eingebaut (Abb. 2). Auch der Einfluss auf den Wirkungsgrad ist bei den beiden untersuchten Elektrolyten unterschiedlich (Abb. 3). Die Änderung des Wirkungsgrades wird geringfügig von den enthaltenen Bestandteilen des Elektrolyten beeinflusst.

Abb. 2: Änderung der Legierungszusammensetzung mit zunehmendem Eisengehalt in zwei unterschiedlichen Zink-Nickel-Elektrolyten

Abb. 3: Einfluss des Eisens auf die Dicke der abgeschiedenen Zink-Nickel-Schichten, Hullzell-Bleche, beschichtet für 30 min bei 2 A

2.3 Kristallstruktur

Charakteristisch für die besonders korrosionsbeständigen Zink-Nickel-Schichten ist die Abscheidung einer intermetallischen Ni2Zn11- beziehungsweise Ni5Zn21-γ-Phase. Aus früheren internen Untersuchungen und aus wissenschaftlichen Publikationen [7, 8] ist bekannt, dass die Vorzugsorientierung der Zink-Nickel-γ-Phase die Verformbarkeit der Schichten beeinflussen kann. Die (330)-Orientierung zeigt in Biegeversuchen weniger Risse als Schichten mit (600)-Orientierung. Für Teile, die nach dem Beschichten gebogen werden, sollte daher ein Elektrolyt verwendet werden, der bevorzugt die (330)-Orientierung abscheidet.

Im Röntgendiffraktogramm (Abb. 4) ist der Einfluss des Eisens auf die Kristallstruktur des Zink-Nickels zu erkennen. Während mit PERFORMA 285 unabhängig von der Eisenkonzentration immer bevorzugt die (600)-Orientierung abgeschieden wird, bewirkt der zunehmende Eiseneinbau im PERFORMA 288 eine Umorientierung von der verformbaren (330)- in die weniger verformbare (600)-Orientierung (Tab. 1).

Abb. 4: Einfluss von Eisen auf die Kristallstruktur der Zink-Nickel-Schichten, abgeschieden auf Kupfer bei 4 A/dm2

Es erscheinen bei zunehmendem Eisengehalt keine neuen Phasen. Eisen wird also amorph in das Zink-Nickel-Gefüge eingebaut. Die für den guten Korrosionsschutz erforderliche γ-Phase bleibt in allen Fällen erhalten. Die Untersuchungen wurden bei 4 A/dm2 und bei 0,5 A/dm2 durchgeführt und zeigen in beiden Fällen gleiche Ergebnisse.

2.4 Korrosionseigenschaften

Zink-Nickel-Schichten schützen das beschichtete Werkstück nach dem Prinzip des kathodischen Korrosionsschutzes, das heißt, das Werkstück verhält sich gegenüber der Beschichtung kathodisch, sodass selbst bei einer Verletzung der Zink-Nickel-Schicht, sich zunächst die Zink-Nickel-Schicht auflöst, bevor das Werkstück angegriffen wird. Die höhere Beständigkeit des Zink-Nickels gegenüber Zink liegt unter anderem an der geringeren Potenzialdifferenz zwischen der Beschichtung und dem Stahl-Grundmaterial, welche eine geringere Korrosionsgeschwindigkeit bewirkt. Außerdem wird die Korrosion von Zink-Nickel durch die eigenen, sehr kompakten Korrosionsprodukte gehemmt.

2.5 Elektrochemische Untersuchungen

Durch Zulegierung von Eisen zu Zink-Nickel ist zu erwarten, dass sich das Potenzial der Schicht weiter in Richtung des Stahls verschiebt. Genau das wird bei elektrochemischen Untersuchungen auch gefunden (Abb. 5).

Abb. 5: Einfluss des Eisengehalts auf das Korrosionspotenzial der Legierung; Elektrolyt: 5 % NaCl, pH 6.5, Vorschub: 0.1 mV/s, Referenz: SCE (Messungen der TU Ilmenau); 100 ppm Fe-Kontamination → 1 % Fe in der Legierung, 800 ppm Fe-Kontamination → 8 % Fe in der Legierung

Aufgrund der geringeren Potenzialdifferenz sollte auch die Korrosionsgeschwindigkeit geringer werden. Dies wird jedoch nicht beobachtet, sondern der Korrosionsstrom, abgeleitet aus der Tafelauftragung in Abbildung 5, nimmt mit dem Eisengehalt zu (Tab. 2). Vermutlich beeinflusst das Eisen die Kinetik der Korrosionsprozesse, sodass – zumindest unter den Laborbedingungen im verwendeten NaCl-Elektrolyten – die Metallauflösung beschleunigt wird.

2.6 Neutraler Salzsprühnebeltest

Die Korrosionsbeständigkeit der Zink-Nickel-Legierungsschichten mit unterschiedlichem Eisengehalt wurde im Salzsprühnebeltest gemäß DIN EN ISO 9227 untersucht. Es wurden sowohl unpassivierte als auch transparent (mit FINIDIP 128 CF) und schwarz (mit FINIDIP 728.3) passivierte Teile geprüft. Abbildung 6 zeigt die Testergebnisse nach 408 Stunden.

Abb. 6: Ergebnisse nach 408 h neutralem Salzsprühnebeltest; 100 ppm Fe-Kontamination → 1 % Fe in der Schicht, 300 ppm Fe-Kontamination → 3 % Fe in der Schicht, 800 ppm Fe-Kontamination → 8 % Fe in der Schicht

Die unpassivierten Teile zeigen erwartungsgemäß alle schon nach wenigen Stunden weiße Zinkkorrosion, welche über die gesamte Testdauer mehr oder weniger gleich bleibt. Die Schichten mit höherem Eisengehalt (3 % und mehr) zeigen zudem eine rote Korrosion, die von der Korrosion des Eisens aus der Legierungsschicht stammt.

Auf die Korrosion der transparent passivierten Teile hat Eisen keinen sichtbaren Effekt, während erstaunlicherweise das Eisen bei schwarzpassivierten Schichten den Korrosionsschutz deutlich verbessert. Bei schwarzpassivierten Zink-Nickel-Schichten ist in der Regel schon nach 24 Stunden eine optische Veränderung zu erkennen, welche auch als Grauschleier bezeichnet wird. Letztendlich ist diese Veränderung eine Korrosion der Zink-Nickel-Schicht, welche aber in der Regel nicht als weiße Korrosion bewertet wird, da sie deutlich weniger ausgeprägt ist, als beispielsweise die weiße Korrosion bei reinen Zinkschichten.

Bei 8 % Eiseneinbau tritt dieser Grauschleier selbst nach 408 Stunden noch nicht auf. Eine derartige Korrosionsbeständigkeit von schwarzpassivierten Zink-Nickel-Schichten wird ansonsten nur mit Hilfe spezieller Topcoats erreicht. Eine gleichbleibend schwarze Optik ohne den Einsatz von Topcoats ist insbesondere für Anwendungen interessant, bei denen der Topcoat die Oberflächeneigenschaften, wie zum Beispiel die Leitfähigkeit, beeinträchtigen würde. Speziell die Steckverbinderindustrie ist an solchen Topcoat-freien Systemen interessiert.

Aus diesem Grund wurde basierend auf den oben beschriebenen Ergebnissen ein neues Zink-Nickel-Eisen-Verfahren entwickelt und zum Patent angemeldet, welches in Kombination mit einer speziellen Schwarzpassivierung eine unveränderte schwarze Optik nach korrosiver Belastung aufrechterhält. Abbildung 7 zeigt deutlich den Unterschied zwischen der neuen Zink-Nickel-Eisen-Legierung (rechts) und einer herkömmlichen Zink-Nickel-Legierung (links), jeweils schwarzpassiviert mit der speziellen Schwarzpassivierung nach 312 Stunden neutralem Salzsprühnebeltest (NSST).

In ersten Pilotversuchen beim Kunden wurden die guten Korrosionsergebnisse bestätigt. Es besteht allerdings noch weiterer Entwicklungsbedarf, um alle Anforderungen für die Serienreife zu erfüllen.

Abb. 7: Vergleich einer konventionellen Zink-Nickel-Legierung (links) und der neuen ZnNiFe-Legierung (rechts), jeweils passiviert mit einer speziellen Schwarzpassivierung, nach 312 h NSST

3 Fazit

In der Studie konnte gezeigt werden, dass bis zu 100 ppm Eisen in alkalischen Zink-Nickel-Elektrolyten als unproblematisch anzusehen sind. Ab 300 ppm Eisen kann sich die Vorzugorientierung der Zink-Nickel-Kristallstruktur ändern und es kann eine dunkle Abscheidung in Bereichen niedriger Stromdichte auftreten. Eine Beeinträchtigung der Korrosionsbeständigkeit passivierter Bauteile konnte nicht festgestellt werden.

Bei schwarzpassivierten Bauteilen kann bei 8 % Eiseneinbau in die Zink-Nickel-Schicht der sogenannte Grauschleier im Salzsprühtest unterdrückt werden. Diese interessante Entdeckung wird verwendet, um ein ternäres Zink-Nickel-Eisen-System für schwarze Oberflächen mit hohem Korrosionsschutz zu entwickeln, ohne den Einsatz von Topcoats.

Aufgrund der schwierigeren Prozessführung im Vergleich zu Zink-Nickel und der schlechteren Streufähigkeit des Elektrolyten, erscheint ein Einsatz als Ersatz für herkömmliche schwarzpassivierte Zink-Nickel-Oberflächen für Stahlbauteile derzeit unrealistisch. Inwieweit dieses System zukünftig in der Serienproduktion für spezielle Anwendungen, zum Beispiel in der Steckverbinderindustrie, eingesetzt werden kann, hängt von der weiteren Entwicklung des Verfahrens ab. Weitere Schichtcharakterisierungen und Anwendungstests sind erforderlich, um sicherzustellen, dass alle Anforderungen der Anwender erfüllt werden.

Literatur

[1] Unpublished results from COVENTYA

[2] V. Raghavan: Fe-Ni-Zn (Iron-Nickel-Zinc), J. Phase Equilib. 24 (2003)

[3] M. M. Abou-Krisha: Electrodeposition behavior of zinc-nickel-iron alloys from sulfate bath; J. Coat. Technol. Res. 6 (2009)

[4] A. C. Hedge: Electrodeposition of Zn–Ni, Zn–Fe and Zn–Ni–Fe alloys; Surf. Coat. Technol. 205 (2010)

[5] M. M. Abou-Krisha: The influence of Fe2+ concentration and deposition time on the corrosion resistance of the electrodeposited zinc–nickel–iron alloys; Arabian J. Chem. (2012)

[6] M. M. Abou-Krisha: Effect of pH and current density on the electrodeposition of Zn-Ni-Fe alloys from a sulfate bath; J. Coat. Technol. Res. 9 (2012)

[7] T. Oriti: A Comparative Study of Gamma-Phase Zinc-Nickel Deposits Electroplated from Various Alkaline and Acid Systems; NASF Surface Technology White Papers 79 (2014)

[8] C. V. Bishop: Gamma Phase Zinc Nickel Electrodeposits from Alkaline Electrolyte, SAE Technical Papers (2005)