Von D. Krüger1), P. Schütte2) und R. Winkelmann1)

Die Herstellung von punktuellen Verbindungen an Leichtbauwerkstoffen wie Aluminium (Al) mit dem konventionellen Widerstandspunktschweißen führt zu sehr intensiven Reaktionen zwischen dem Elektroden- und dem Substratwerkstoff. Durch die Auswahl eines Elektrodenwerkstoffs mit geringerer Affinität zu Aluminium ist zu erwarten, dass Diffusionsprozesse mit deren Beeinflussung der Elektrodenoberflächen und daraus folgender Änderung der Schweißpunkteigenschaften mit Nacharbeiten an der Elektrode vermeidbar sind. Zudem sind die thermischen und elektrischen Eigenschaften der Werkstoffe sowie sichere und effektiv herzustellende Verbindungen zum Elektrodenwerkstoff Kupfer zu erfüllen. Unter diesen Prämissen und unter Beachtung wirtschaftlicher Aspekte wurden Untersuchungen an den Werkstoffen Grafit, Wolfram und Molybdän vorgenommen. Zusätzlich erfolgte die Überprüfung PVD-beschichteter Kupferelektroden. Mittels Langzeituntersuchungen sind Angaben zur Eignung der Werkstoffe realisiert. Eine sehr große Herausforderung betraf die Herstellung von Verbindungen zwischen den nicht beziehungsweise kaum mit Aluminium reagierenden Werkstoffen und dem Kupfer der Punktschweißelektroden. Das Kondensatorentladungsschweißen konnte hierfür qualifiziert werden. Es wurden die Parameter ermittelt, mit denen sichere Verbindungen innerhalb extrem kurzer Zeit hergestellt werden können. Im Gegensatz zum Löten oder Umgießen handelt es sich um einen sehr effektiven Prozess mit hohem Potenzial für die Massenfertigung.

Materials and Material Combinations for Spot-Welding of Aluminium

Creating spot welds at lightweight metals such as aluminium using conventional resistance spot welding, results in an intense reaction between the electrode metal and the aluminium itself. By selecting an electrode material with a lower affinity to aluminium, one might assume that the diffusion process involving the electrode surface, with the consequent effect on the properties of the spot weld, could be avoided by post-working at the weld site. In terms of thermal and electrical properties and the achieving of strong and effective bonding, copper is an ideal electrode metal candidate. Given these requirements and with process economics in mind, studies were carried out on materials including graphite, tungsten and molybdenum. Additional studies were carried out using PVD-coated copper electrodes. On the basis of long-term studies, the requirements for a suitable material were achieved. One of the most demanding tasks was creating a bond between a metal with a little affinity to aluminium and aluminium itself, but not the copper of the spot welding electrode. The use of capacitor discharge welding proved useful in this context. Parameters were established for creating strong spot welds in extremely short times. By contrast with soldering or other molten metal processes, this approach offers a satisfactory solution ideally-suited to the demands of mass production.

1 Zielstellung

Punktschweißen ist eines der bedeutendsten Fügeverfahren für die Herstellung von nicht lösbaren Verbindungen an dünnen Stahlbauteilen. Mehrere tausend Punktschweißungen werden an jedem Automobil realisiert (an modernen Kraftfahrzeugkarosserien bis zu 6000 Schweißpunkte [1]). Die Fertigung von Fahrzeugen ohne das Fügeverfahren Punktschweißen [2–6]

ist derzeit nicht denkbar. Das Verfahren gehört zu den Widerstandsschweißverfahren. Im Gegensatz zu den Schmelzschweißverfahren, bei denen ohne die zusätzliche Wirkung einer mechanischen Energie Verbindungen hergestellt werden, sind beim Punktschweißen sowohl thermische Energie als auch eine Kraftwirkung [7] notwendig, um die Bauteile stoffschlüssig zu fügen. Die zunehmenden Anstrengungen, leichtere Konstruktionen am Markt zu platzieren, erfordern häufig die Anwendung von anderen Werkstoffen. Dabei kommt dem Werkstoff Aluminium (Al) eine große Bedeutung zu. Gelingt es in diesem Zusammenhang bewährte Fügetechnologien zu nutzen, ist eine gute wirtschaftliche Basis dafür gegeben, die erforderlichen werkstofftechnischen Veränderungen vorzunehmen, um damit einen energieeffizienten Leichtbau zu erzielen.

Es sind inzwischen Maschinen und Technologien für die Herstellung von punktuellen Aluminium-Aluminium-Verbindungen am Markt. Die erforderlichen höheren Stromstärken (IAl = 3*ISt) und die kürzeren Schweißzeiten (t < 400 ms) beim Aluminiumschweißen gegenüber den Stahlschweißungen stellen technisch keine Probleme dar. Allerdings existieren nur wenige Anwendungsbeispiele für die Herstellung von Aluminiumverbindungen mittels Widerstandspunktschweißen. Dies ist primär zurückzuführen auf die nur mit sehr hohen Aufwendungen erzielbare Reproduzierbarkeit der Verbindungseigenschaften. Die sich beim Widerstandspunktschweißen einstellenden erheblichen geometrischen und werkstofftechnischen Veränderungen an den Kontaktflächen der Elektroden führen ursächlich zu unterschiedlichen Verbindungseigenschaften und damit zu Problemen der Reproduzierbarkeit. Es kommt an den überwiegend aus Kupfer hergestellten Elektrodenkontaktflächen zu Anhaftungen von Aluminium beziehungsweise Aluminiumoxid (Al2O3) (Abb. 1). Diese Anhaftungen sind nach 30 bis 50 Punkten so intensiv, dass eine Nacharbeit der Elektroden und somit eine Unterbrechung der Fertigung erforderlich ist.

Abb. 1: Anhaftungen an der Kupferelektrode nach 30 Schweißungen

Andere Technologien, wie etwa die Nutzung von Kupfer- oder Aluminiumbändern zwischen der Elektrode und dem Werkstück (oder vergleichbare Technologien) sind bisher nicht so erfolgreich, dass ein Serieneinsatz wirtschaftlich sinnvoll ist. Eine weitere Möglichkeit dieses Problem zu lösen, wird mit diesem Beitrag vorgestellt: die Berücksichtigung anderer als Kupfer-Basis-Werkstoffe sowie ihre Integration in die bewährte Technologie des Widerstandspunktschweißens.

2 Untersuchungen mit konventionellen Elektroden

2.1 Versuchsaufbau

Um die Veränderungen an den Oberflächen der Elektroden infolge des Widerstandspunktschweißens verstehen zu können und daraus Schlussfolgerungen für die Auswahl und Integration von anderen Werkstoffen abzuleiten, wurde eine handelsübliche Punktschweißmaschine vom Typ PM 6-6 der NIMAK GmbH mit Messtechnik versehen und die Schweißparameter variiert. Die Versuchsanlage ist in Abbildung 2 dargestellt. An dieser Maschine lassen sich Schweißströme bis 34 kA und Schweißzeiten bis 1980 ms einstellen. Die Vorhalte- und Schweißkraft können bis zu je 11 kN definiert werden. Es handelt sich um eine Gleichstrommaschine (1000 Hz Mittelfrequenz-Maschine). Die Strommessung erfolgt direkt am Stromsensor der Maschine. Das Ergebnis einer Messung ist in Abbildung 3 verdeutlicht.

Abb. 2: Punktschweißmaschine (links) und Spannungsmessung (rechts)

Abb. 3: Ergebnis der Strommessung; Spannung zwischen den Elektroden (oben), Sensorspannung (Mitte) und aus der Sensorspannung mittels rechts stehender Formel ermittelter Strom (unten)

2.2 Versuchsdurchführung

Die Schweißversuche wurden mit Elektrodenkappen entsprechend den Hinweisen der ISO 5821 durchgeführt. Gewählt wurden der Außendurchmesser 20 mm und als Material CuCr1Zr. Es wurde primär mit Elektroden der Form A (Kontaktdurchmesser 20 mm; Balligkeitsradius 50 mm) gearbeitet. Verbindungen wurden an 2 mm dicken Aluminium-Basis-Werkstoffen der Sorte AlMg3 hergestellt. Die Variation der Schweißparameter (Stromstärke I; Schweißzeit t; Elektrodenkräfte F1 und F2) erfolgte mit dem Ziel, Linsendurchmesser der Größe 5*√s (≅ 5 kN Scherzugkraft) einzustellen. Mit s ist die Einzelblechdicke definiert. Die resultierenden Verbindungen wurden mittels Scherzugversuchen auf ihre Festigkeit untersucht. Die Veränderungen der Elektroden wurden lichtmikroskopisch bestimmt.

2.3 Ergebnisse und Schlussfolgerungen

Die Herstellung von Verbindungen ohne ein Zusammendrücken, das heißt ohne die Wirkung der Vorkraft F1 vor dem Schweißen führte zu sehr deutlichen Spritzern. Bei einer Vorkraft von 5 kN und einer Schweißkraft von ebenfalls 5 kN wurde bei einer Schweißzeit von 300 ms der in Abbildung 4 dargestellte Zusammenhang zwischen der zur Zerstörung der Verbindung notwendigen Zugkraft und dem Schweißstrom ermittelt. Ab etwa 10 kA können Verbindungen hergestellt werden. Angestrebt werden Scherzugkräfte von 5 kN. Um diese Scherzugwerte zu erreichen, ist ein Schweißstrom von etwa 22 kA einzustellen. Mit diesen Ergebnissen sind folgende vernünftige Parameter definierbar:

- I = 22 kA

- t = 300 ms

- Fges = 5+5 kN

Dies bestätigen auch die Ergebnisse der Untersuchungen zur Beurteilung des Einflusses der Kraft (Abb. 5).

Abb. 4: Zugkraft bei Variation des Schweißstromes; t = 300 ms und Fges = 5+5 kN

Abb. 5: Zugkraft bei Variation der Elektrodenkraft; I = 22 kA; t = 300 ms

Werden neue Elektroden benutzt, sind ab einer Gesamtkraft von etwa 8 kN die zur Zerstörung von Verbindungen führenden Scherzugkräfte nahezu konstant. Im Gegensatz dazu sinken die Scherzugkräfte exponentiell ab, wenn die Verbindungen mit alten (> 50 Punkte) Elektroden hergestellt werden. Die Ergebnisse der Untersuchungen zur Beurteilung der Schweißzeit zeigt Abbildung 6.

Abb. 6: Zugkraft bei Variation der Schweißzeit bei 22 kA und 5+5 kN

Offensichtlich kann der Zusammenhang wie folgt formuliert werden:

FZ(t) = A(1-e(-t/τ))

Bei den Untersuchungen mit neuen und alten Elektroden wurden nahezu identische Schätzungen des Regressionskoeffizienten A berechnet. Da Strom (I) und Kraft (F) bei diesen Untersuchungen als konstant definiert waren, könnte in der Größe A die Abhängigkeit zum Strom und zur Elektrodenkraft enthalten sein (A = A(I,F)).

Der Parameter τ bewirkt den einzigen Unterschied zwischen den beiden Messkurven. Dieser Parameter enthält Informationen über den Zustand der Elektrode und somit über den Zusammenhang zwischen den zu erwartenden Scherzugkräften und der Anzahl durchgeführter Punktschweißungen pro Elektrode. Dieser Zusammenhang ist in Abbildung 7 verdeutlicht.

Abb. 7: Zusammenhang zwischen dem Abnutzungsparameter τ und der Scherzugkraft FZ

Abb. 8: U-I-t-Messung einer Punktschweißung; Ermittlung der Prozessenergie Q durch Integration der Leistung P über die Zeit t

Abb. 9: Ausgegebene Sensorspannung und Prozessenergie der Punktschweißungen in Abhängigkeit von der Anzahl der Schweißungen im Langzeittest

Ein Beispiel der Spannungs-Strom-Zeit-Messung (U-I-t-Messung) ist in Abbildung 8 dargestellt. Nach etwa 50 ms ist die Änderung der Übergangswiderstände abgeschlossen. Die Auswertung der U-I-t-Messungen eines Langzeittests (bis 550 Punkte) zeigt Abbildung 9. Der Wert Umax, die Spannungsspitze zu Beginn der Schweißung, nimmt ab 50 Punkten stark zu. Somit schwanken die Übergangswiderstände (Elektrode-Werkstück) ab 50 Punkten stärker. Die Spannung nach 250 ms (U250) ist dagegen konstant; sie wird von den Geometrieänderungen an der Elektrode nicht beeinflusst. Die Prozessenergien nach 50 ms (Q50) beziehungsweise nach 250 ms (Q250) steigen leicht um 0,1 J/Punkt an.

Die Veränderungen der Elektrodenoberflächen wurden über ein konfokales 3D-Laser-Scanning-Mikroskop (KEYENCE VK-X 100) ermittelt. Die Ergebnisse sind in Abbildung 10 dargestellt. Die Abnutzung der positiv gepolten Elektrode im Vergleich zur Abnutzung der negativ gepolten Elektrode ergibt sich zu: Vpositiv = 3*Vminus. Offensichtlich führt die höhere Temperatur am Pluspol als Folge des Stromflusses zu einer intensiveren Reaktion zwischen den beiden Werkstoffen Aluminium und Kupfer. Wird die Kühltemperatur von 12 °C um 2 °C bis 5 °C gesenkt, so fällt die Volumenänderung geringer aus.

Abb. 10: Über ein 3D-Laser-Scanning-Mikroskop ermittelte Volumenveränderungen in Abhängigkeit der Anzahl der Schweißungen

Nach nur wenigen Punktschweißungen (~10) waren an den Elektroden sowohl Aluminiumanlagerungen als auch Materialabtrag erkennbar. Nach 500 Schweißpunkten ist an den Elektroden eine deutliche Kraterbildung, sowohl auf der Anoden- als auch auf der Kathodenseite (Abb. 11) in nachweisbarem Umfang. In der Ablagerung (Abb. 12, Messpunkt 6) wurde eine aluminiumreiche Phase mit etwa 5,3 % Kupfer gefunden. An der gesamten mit Aluminium kontaktierenden Oberfläche der Elektroden ist eine etwa 2 µm dicke, spröde, intermetallische Phase nachweisbar. Es handelt sich entsprechend Abbildung 12 (Messpunkt 11) beziehungsweise Tabelle 1 um die Phase AlCu30. Diese Schicht ist gerissen, Abplatzungen sind sehr wahrscheinlich, womit sich die Masseveränderungen insbesondere bei höheren Kräften F2 erklären lassen. Um dies zu vermeiden, muss mit geringeren Kräften F2 geschweißt beziehungsweise mit Werkstoffen gearbeitet werden, welche nicht so intensiv mit Aluminium reagieren.

Abb. 11: Schliffbild mit Al-Al2O3-Anlagerungen und intermetallischen Phasen der oberen (li.) und der unteren (re.) Kupferelektrodenkappe nach 500 Schweißungen von Aluminium

Abb. 12: Elementanalyse mittels energiedispersiver Röntgenspektroskopie des Elektrodenkappenwerkstoffs (Messpunkt 3), der intermetallischen Phase (Messpunkt 11) und Al-Al2O3-Anlagerungen (Messpunkt 6)

3 Geeignete Werkstoffe und Herstellungsverfahren

In die Untersuchungen wurden Grafit, Wolfram (W) und Molybdän einbezogen. Sehr gute Ergebnisse wurden mit Elektroden aus dem Werkstoff Wolfram registriert. Im Vergleich zur Anwendung von Kupferelektroden sind geringere Stromwerte erforderlich, um identische Scherzugkräfte einzustellen (Abb. 13). Wolframelektroden sind energetisch effizienter.

Abb. 13: Zugkraft bei Variation des Schweißstromes; t= 300 ms und Fges = 5+5 kN

|

|

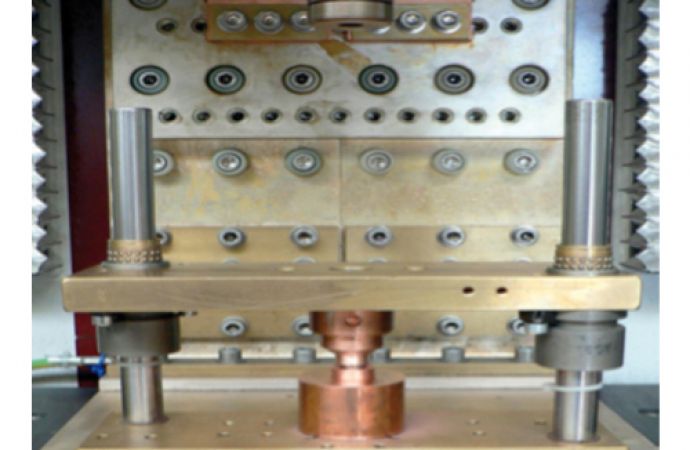

Abb. 14: KE-Schweißanlage zum Verbinden der Kupfer- und der Wolframkomponente (links); verschweißte Wolframelektrode (rechts)

Abb. 15: KE-geschweißte Elektrodenkappen

Um diese positiven Effekte nutzen zu können, bedarf es einer sicheren Verbindung zwischen den Kupferelektroden und dem Wolframteil als Kontaktelement zum Aluminium. Eine Möglichkeit, ausreichend sichere Verbindungen herzustellen, bietet das Kondensatorentladungsschweißen. Abbildung 14 zeigt die für die Untersuchungen verwendete Anlage. Die Ermittlung geeigneter Parameter für die Herstellung von Verbindungen zwischen Kupfer und Wolfram erfolgte iterativ. In Abbildung 15 ist eine Serie dargestellt.

Anhaftungen von Aluminium an Wolframelektroden sind nicht beziehungsweise kaum zu registrieren (Abb. 16). Mit diesen Elektroden war es möglich, die Anzahl der reproduzierbar herstellgestellten Punktschweißungen auf über 1000 deutlich zu erhöhen.

Abb. 12: Elementanalyse mittels energiedispersiver Röntgenspektroskopie des Elektrodenkappenwerkstoffs (Messpunkt 3), der intermetallischen Phase (Messpunkt 11) und Al-Al2O3-Anlagerungen (Messpunkt 6)

4 Zusammenfassung

Mittels Elektroden auf Kupferbasis ist nur eine sehr geringe Anzahl (< 50) von Punktschweißungen an Aluminiumwerkstoffen ohne Nacharbeit möglich. Es kommt an den Elektroden zur Ausbildung spröder intermetallischer Phasen, welche sich kontinuierlich während des Schweißens bilden. Sie werden infolge der Kraftwirkung zerstört und platzen. Es kommt zu einer Reduzierung des Volumens der Elektroden, zu Verbindungen mit geringerer Festigkeit und zu sehr deutlicher Streuung der Werte der Verbindungsfestigkeit.

Abhilfe kann durch Wolframelektroden geschaffen werden. Notwendig ist jedoch eine sichere Verbindung zwischen Wolfram und dem Kupferteil der Elektrode. Die Verbindung kann sehr gut mit dem Kondensatorentladungsschweißen hergestellt werden. Hierbei wurden die Wolframeinleger unter hohen Strömen und Schweißkräften in eine zylindrische Kupferform gedrückt. Das Kupfer schmilzt dabei lokal auf. Es konnten die gewünschten porenfreien Verbindungen hergestellt werden.

Die bei Variation der Schweißparameter Strom und Schweißzeit gemessene Beeinflussung der Scherzugfestigkeit ist ähnlich der, welche bei der Nutzung von Kupferelektroden gemessen wurde. Identische Festigkeiten sind jedoch bereits bei deutlich geringeren Strömen zu registrieren. Aus diesem Grund wird die Anwendung der Wolframelektroden energetisch günstiger. Aluminiumanlagerungen wurden nur in geringen Mengen festgestellt. Diese konnten durch ein kurzes Polieren der Oberfläche leicht entfernt werden.

Literatur

[1] H. Rudolf: Widerstandspunktschweißen von Blech-Hohlprofil-Verbindungen an verzinkten Stahlblechen; Dresden: TUDpress Verlag der Wissenschaften Dresden, 2007, ISBN-10: 3940046345, ISBN-13: 978-3940046345

[2] Ch. Großmann, J. Zschetzsche, U. Füssel: Punktschweißen – Potentiale zur Erhöhung der Stand-

menge und Lebensdauer von Elektroden (online,

2011); Dresden: DVS Media GmbH; (Zugriff am 9.11.2016); verfügbar unter: https://tu-dresden.de/ing/maschinenwesen/if/fue/ressourcen/dateien/lichtbogenprozesse/veroeffentlichungen_Dokumente/visualisierungvonstrmungenamlichtbogendurchschlierenmesstechnik.pdf?lang=de#page=78

[3] F. Jonietz, M. Ziegler, P. Myrach, H. Suwala, M. Rethmeier: Untersuchung von Punktschweißverbindungen mit aktiver Thermografie (online, 2015); Berlin: Deutsche Gesellschaft für zerstörungsfreie Prüfung e. V. (Zugriff am 9.11.2016); verfügbar unter: http://www.ndt.net/article/

dgzfp2015/papers/mi3c4.pdf

[4] M. Krause: Widerstandspressschweißen; Düsseldorf: DVS Media GmbH (1993), ISBN 3-87155-531-2

[5] Resistance Welding Manufacturing Alliance (RWMA), Resistance Welding Manual (Revised 4th Edition). American Welding Society (AWS) (2003), ISBN 978-0-9624382-0-2

[6] H. Zhang, J. Senkara: Resistance Welding: Fundamentals and Applications; 2nd ed., Boca Raton: CRC Press (2011), ISBN-10: 1439853711, ISBN-13: 978-1439853719

[7] F. Ostermann: Anwendungstechnologie Aluminium; 3. Auflage (2014), Berlin: Springer Berlin Heidelberg, ISBN: 978-3-662-43807-7

[8] Deutsches Institut für Normung e. V., 2010; DIN EN ISO 5821 (2010-04): Widerstandsschweißen – Punktschweiß-Elektrodenkappen (ISO 5821:2009), Deutsche und Englische Fassung EN ISO 5821:2009; Berlin: Beuth Verlag, 2010-04

DOI: 10.7395/2017/Krueger1

1) BTU Cottbus-Senftenberg, Universitätsplatz 1, D-01968 Senftenberg

2) GLAMAtronicSchweiß- und Anlagentechnik GmbH, Am Wiesenbusch 20, D-45966 Gladbeck