Von Roy Morgenstern, Maximilian Sieber, Pierre Kneipel, Ingolf Scharf und Thomas Lampke, TU Chemnitz

Titanaluminidlegierungen sind moderne Leichtbauwerkstoffe zur Substitution von schweren Nickelbasissuperlegierungen in der Fahrzeug- und Luftfahrttechnik. Mithilfe der plasmaelektrolytischen Oxidation sind auf diesen Werkstoffen verschleißfeste oxidkeramische Schichten ohne thermische Beeinflussung des Substratgefüges herstellbar. Aufgrund der Komplexität des Prozesses und der Vielfalt möglicher Elektrolytzusätze gestaltet sich die Elektrolytentwicklung als sehr zeit- und ressourcenaufwendig. Ein effizienter Ansatz ist eine zweistufige Vorgehensweise zur Elektrolytentwicklung. Zunächst erfolgt ein zeiteffizientes und ressourcensparendes Elektrolytscreening zur Auswahl geeigneter Elektrolytzusätze. Anschließend werden Schichten mit anwendungsrelevanten Schichtdicken nach einem statistischen Versuchsplan mit ausgewählten Elektrolytzusätzen hergestellt und die Prozessbedingungen mit Schichtmikrostruktur und Schichteigenschaften korreliert.

Efficient electrolyte design for the plasma electrolytic oxidation of titanium aluminides

Titanium aluminides are modern lightweight materials for the substitution of high-density nickel based superalloys in the automotive and aerospace technology. The plasmaelectrolytic oxidation is suitable for the generation of wear-resistant oxide ceramic layers on these alloys without thermal degradation of the substrate alloy. Because of the complexity of the process and the variety of possible electrolyte additives, the conventional design of electrolytes is time- and resource-consuming. An efficient approach for the electrolyte design is a two-step process. Initially, a time efficient and resource-conserving electrolyte screening is conducted for the identification of suitable electrolyte components. Subsequently, coatings with industrial relevant thicknesses are generated according to a design of experiments including selected electrolyte additives and process conditions are correlated with coating microstructure and properties.

1 Einleitung

Titanaluminide sind moderne Leichtbauwerkstoffe, deren Gefüge aus den intermetallischen Phasen TiAl und Ti3Al besteht. sie zeichnen sich durch eine geringe Dichte (~ 3,9 g/cm3), hohe spezifische Festigkeit und Steifigkeit sowie Warmfestigkeit und Chemikalienbeständigkeit aus. Aufgrund dieses Eigenschaftsprofils können Sie die deutlich schwereren Nickelsuperlegierungen (Dichte ~ 8,2 g/cm3) in Flugzeugtriebwerken und Verbrennungsmotoren bei Einsatztemperaturen bis ca. 750 °C ersetzen. Allerdings ist die Verschleißbeständigkeit der Titanaluminidlegierungen für tribologische Anwendungen nicht ausreichend. Durch thermische Oxidation erzeugte Schutzschichten haben sich bereits als Verschleißschutz für Titanaluminide bewährt [1], jedoch erfordert dies hohe Temperaturen, lange Behandlungszeiten und demnach einen hohen Energieeinsatz [2].

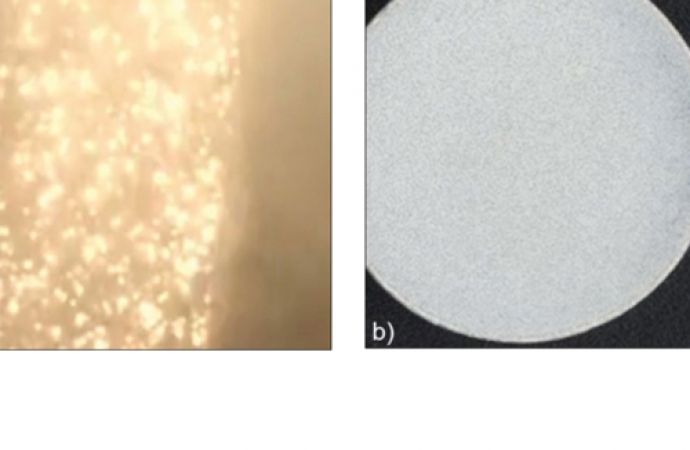

Im Gegensatz dazu wird die Substratoberfläche bei der plasmaelektrolytischen Oxidation (PEO) durch fein verteilte Funkenentladungen (Abb. 1a) in eine fest haftende, oxidkeramische Schicht umgewandelt (Abb. 1b). Dadurch sind im Vergleich zur thermischen Oxidation höhere Schichtdicken in wesentlich kürzeren Prozesszeiten ohne thermische Beeinflussung des Werkstoffgefüges bei Raumtemperatur herstellbar. Das Verfahren ist bereits zur Herstellung von oxidkeramischen Schutzschichten auf den Leichtmetallen Aluminium, Titan und Magnesium etabliert. Aufgrund der hervorragenden technischen Eigenschaften von Aluminiumoxid (Al2O3) sind auf Aluminiumwerkstoffen PEO-Schichten mit besonders hoher Härte und chemischer Beständigkeit herstellbar [3].

Abb. 1: Funkenentladungen auf der Probenoberfläche während der PEO (a) und Rundprobe aus der Titanaluminidlegierung TNM-B1 mit oxidkeramischer Konversionsschicht nach der plasmaelektrolytischen Oxidation (b)

Dagegen weisen beispielsweise Magnesiumoxide eine geringere Härte und chemische Beständigkeit auf, weshalb sie sich nur bedingt als Schutzschichten für Magnesiumlegierungen eignen.

Eine Verbesserung dieser nachteiligen Schichteigenschaften ist durch den Einbau weiterer Bestandteile aus dem Elektrolyt realisierbar. Beispielsweise führt die Anwesenheit von Silikaten oder Aluminaten bei der PEO von Magnesium zur Ausbildung von aluminium- beziehungsweise siliziumreichen Mischoxiden mit höherer Schichthärte [4]. Die Identifizierung geeigneter Elektrolytkomponenten und die Festlegung der optimalen Konzentrationen sind jedoch sehr zeit- und ressourcenaufwändig, insbesondere bei der Betrachtung von Substratwerkstoffen, zu deren Umwandlungsverhalten bislang wenig bekannt ist.

2 Auswahl der Elektrolytkomponenten

Der vorliegende Artikel beschreibt eine zweistufige Vorgehensweise zur Identifikation einer geeigneten Elektrolytzusammensetzung für die PEO der Titanaluminidlegierung TNM-B1. Wie in Abbildung 2a schematisch dargestellt, wird zunächst ein zeiteffizientes und ressourcensparendes Elektrolytscreening zur Auswahl geeigneter chemischer Verbindungen aus einer großen Anzahl an Elektrolytkomponenten (u.a. Silikate, Phosphate, Borate, Aluminate und Citrate) durchgeführt. Anschließend erfolgt die Herstellung von Schichten mit anwendungsrelevanten Dicken nach einem statistischen Versuchsplan unter Einbeziehung der ausgewählten Elektrolytzusätze sowie weiterer Prozessparameter (z.B. Stromform, Prozessdauer). Auf dieser Datenbasis werden Korrelationen zwischen den Prozessbedingungen, der Schichtmikrostruktur und den Schichteigenschaften hergestellt.

Abb. 2: Schematische Darstellung der zweistufigen Vorgehensweise zur Elektrolytentwicklung (a) und Spannungsverlauf eines Rampenversuchs (b)

Im Rahmen des Elektrolytscreenings werden an kleinen Proben (Prozessfläche: 0,79 cm2) im Becherglas (200 ml) potentialgesteuerte Rampenversuche zur Charakterisierung des Elektrolyteinflusses auf das elektrochemische Verhalten durchgeführt. Wie in Abbildung 2b dargestellt, bestehen diese aus einem linearen Spannungsanstieg von 0 V bis 80 V (1 V/s) und dem Halten auf 80 V für 120 s. Anhand der zeitlichen Verläufe der Stromdichte kann das elektrochemische Verhalten beschrieben werden (Abb. 3a). Elektrolytkomponenten, welche zu einer starken anodischen Metallauflösung oder einer vollständigen Passivierung führen, werden für die weitere Elektrolytentwicklung verworfen.

Abb. 3: Charakteristische Stromdichte-Zeit-Verläufe für Metallauflösung, Funkenentladungen und Passivierung (a) und Stromdichte-Zeit-Verläufe von Rampenversuchen für verschiedene Zusätze (100 g/l) zu einer KOH-Lösung (70 g/l) (b)

Angestrebt werden die Ausbildung von Funkenentladungen sowie die Bildung einer haftfesten Oxidschicht im untersuchten Spannungsbereich. Charakteristische Stromdichteverläufe für ein solches Verhalten sind in Abbildung 3b für eine wässrige Lösung von 70 g/l KOH ohne und mit ausgewählten Zusätzen dargestellt. Es ist zu erkennen, dass die Proben zunächst bei geringer Spannung einen Bereich der aktiven Metallauflösung mit einem Stromdichtemaximum durchlaufen. Im anschließenden Passivbereich fällt die anodische Stromdichte auf ein niedriges, konstantes Niveau.

Die Fähigkeit zur Passivierung ist eine grundlegende Voraussetzung für den PEO-Prozess. Nach dem allgemeinen Prozessverständnis bildet sich in diesem Stadium eine Dampfhülle an der Anodenoberfläche aus. Beim Erreichen der Zündspannung werden Dampfhülle und Passivschicht durch Funkenentladungen durchschlagen. Die Initiierung des PEO-Prozesses ist mit einem plötzlichen Anstieg der Stromdichte verbunden. Durch Zugabe von 100 g/l K4P2O7 oder Na2SiO3∙5H2O steigt die Zündspannung an, da die Durchschlagbeständigkeit der Passivschicht durch den Einbau von Silikaten und Phosphaten erhöht wird. Ein stabiler Funkenentladungsprozess oberhalb der Zündspannung ist durch eine konstant hohe Stromdichte gekennzeichnet. In diesem Prozessstadium entsteht an der Substratoberfläche eine dünne oxidkeramische Schicht, bestehend aus einem kompakten inneren und porösen äußeren Schichtbereich.

Bei Schichten mit hoher Haftfestigkeit und geringer Porosität kommen die Funkenentladungen nach der vollständigen Bedeckung der Probenoberfläche zeitweise oder vollständig zum Erliegen; dies ist mit einem Absinken der Stromdichte auf ein niedriges Niveau verbunden. Ein solches Verhalten ist in Abbildung 3b für den Zusatz von 100 g/l Na2SiO3∙5H2O dargestellt. Die Rampenversuche zeigten, dass sich insbesondere Silikate und Phosphate für die Herstellung kompakter PEO-Schichten auf Titanaluminiden eignen.

3 Optimierung der Schichteigenschaften

Für die Anwendung von PEO-Schichten als Verschleißschutz ist eine hohe Schichtdicke erforderlich, um eine ausreichende Stützwirkung und einen gewissen Verschleißvorrat zu gewährleisten. Deshalb werden kompakte oxidkeramische Konversionsschichten mit Schichtdicken von etwa 100 µm angestrebt. Vorversuche zeigten, dass sich hierfür eine Kaliumhydroxidlösung mit einer Konzentration von 10 g/l KOH eignet. Weiterhin geht aus den Rampenversuchen hervor, dass die Entladungsinitiierung und der PEO-Prozessverlauf besonders effektiv durch Zugabe von Phosphaten und Silikaten beeinflussbar sind. Die Konzentrationen von Natriumsilikat (Na2SiO3∙5H2O) und Kaliumpyrophosphat (K4P2O7) wurden entsprechend angepasst und im Rahmen eines statistischen Versuchsplans variiert. Anhand Abbildung 4 ist erkennbar, dass sowohl die Pyrophosphat- als auch die Silikatkonzentration einen statistisch signifikanten Einfluss auf die Schichtdicke ausüben. Die höchsten Schichtdicken wurden für mittlere Konzentrationen erhalten, beziehungsweise für eine Pyrophosphat- und Silikatkonzentration von in Summe 20 g/l.

Abb. 4: Einfluss der Konzentrationen an Kaliumpyrophosphat (K4P2O7) (a) Natriumsilikat (Na2SiO3∙5H2O) (b) auf die Schichtdicke

Abb. 5: REM-Aufnahmen der PEO-Schichten aus Elektrolyten mit 10 g/l KOH sowie a) 10 g/l Na2SiO3∙5H2O, b) 20 g/l Na2SiO3∙5H2O, c) 20 g/l Na2SiO3∙5H2O + 10 g/l K4P2O7

Das Schichtinnere tritt in unmittelbarer Umgebung von Funkenentladungen in intensive Wechselwirkungen mit dem Substratwerkstoff. Deshalb enthält dieser Bereich einen hohen Anteil der Elemente Titan und Aluminium. Nach den Ergebnissen der Röntgendiffraktometrie (XRD) besteht das Schichtinnere überwiegend aus TiO2-Phasen (Rutil, Anatas, monoklin). Unmittelbar an die innere, kompakte Schicht grenzen dunkler erscheinende Bereiche an, welche sich bis hin zum Schichtäußeren erstrecken. Dieser Schichtbereich wurde früher gebildet und stand länger in Wechselwirkung mit dem Elektrolyt. Deshalb sind dort erhöhte Gehalte an Silizium und Kalium messbar, woraus auf einen höheren Anteil röntgenamorpher Phasen geschlossen werden kann. Die weitere Zugabe von 10 g/l K4P2O7 führt zu erhöhter Porosität und Heterogenität der Schichtmikrostruktur (Abb. 5c) und größeren Schwankungen der Schichtdicke. Weiterhin scheint die Schicht weniger haftfest an das Substrat angebunden und spröder zu sein, da mehr Risse infolge der materialografischen Präparation entstanden sind.

Die Bewertung des Verschleißverhaltens der PEO-Schichten erfolgte mittels Schwing-Reibverschleiß-Tribometer SRV gegen eine Wolframkarbid-Kobalt-Kugel (Durchmesser 10 mm) bei einer Frequenz von 20 Hz, einer Schwingweite von 1 mm und einer Normalkraft von 10 N. Abbildung 6 zeigt repräsentativ die zeitlichen Verläufe der Verschleißtiefe für die in Abbildung 5b und Abbildung 5c abgebildeten Schichten. Beide PEO-Schichten weisen zu Beginn der SRV-Tests hohe Verschleißraten auf, wie aus den zeitlichen Verläufen der Verschleißtiefe in Abbildung 6 hervorgeht. Freistehende Rauheitsspitzen werden aufgrund der Sprödigkeit des Oxids schnell abgetragen. Weiterhin bildet sich infolge der hochfrequenten Relativbewegung ein Rissnetzwerk zwischen den Poren aus, so dass auch die äußere, poröse Schicht eine erhöhte Verschleißrate aufweist.

Abb. 6: Zeitliche Verläufe der Verschleißtiefe von PEO-Schichten aus den Elektrolyten mit 10 g/l KOH sowie 20 g/l Na2SiO3∙5H2O bzw. 20 g/l Na2SiO3∙5H2O + 10 g/l K4P2O7 im SRV-Test

Für PEO-Schichten, die wie in Abbildung 5c abgebildet eine höhere Heterogenität und Porosität aufweisen, sind ein erhöhter Verschleiß zu Beginn sowie eine höhere Variation der Verschleißtiefen zu beobachten. Sobald die äußere, poröse Schicht abgetragen wurde, treten bei allen PEO-Schichten vergleichbar niedrige, konstante Verschleißraten auf. Dies ist auf die höhere Härte der kristallinen Phasen sowie die feinen Mikrorisse und Mikroporen zurückzuführen, an welchen die Mikrorisse abgeleitet und gestoppt werden. Um den Verschleißbetrag in der praktischen Anwendung zu reduzieren, sollte die äußere, poröse Schicht vor dem Einsatz abgearbeitet werden.

4 Zusammenfassung

Es wurde ein zweistufiges Vorgehen zur Elektrolytentwicklung für die PEO der Titanaluminidlegierung TNM-B1 vorgestellt. Das Elektrolytscreening ergab, dass insbesondere Silikate und Phosphate zur Ausbildung einer fest haftenden Oxidschicht beitragen und sich somit als Elektrolytzusätze eignen. Im Rahmen eines statistischen Versuchsplans wurde daraufhin bei einem konstanten Kaliumhydroxidgehalt von 10 g/l KOH der Einfluss der Konzentrationen an Natriumsilikat und Kaliumpyrophosphat auf Schichtmikrostruktur und Schichteigenschaften untersucht.

Besonders kompakte Schichten mit einem hohen Anteil kristalliner Phasen und einer Schichtdicke von etwa 100 µm sind mit Natriumsilikat- und Kaliumdiphosphat-Konzentrationen von in Summe 20 g/l herstellbar. Mittels SRV-Tribometer wurde nachgewiesen, dass die kompakten inneren Bereiche der PEO-Schichten einen hohen Widerstand gegenüber Schwing-Reibverschleiß aufweisen. Die angewandte Methodik ist zudem grundsätzlich für die Elektrolytentwicklung zur PEO von anderen Substratwerkstoffen, zum Beispiel bislang wenig erforschten Ventilmetallen, anwendbar.

Danksagung

Die Autoren bedanken sich bei der Deutschen Forschungsgemeinschaft (DFG) für die Förderung der Arbeiten im Rahmen des Forschungsprojektes

LA 1274/31-1.

Literatur

[1] K. Gebauer: Performance, tolerance and cost of TiAl passenger car valves; Intermetallics, 14 (2006), S. 355-360

[2] J. Xia, X. Y. Li, C. X. Li, H. Dong: The structural and mechanical property characterisation of thermal oxidation treated γ-based titanium aluminide; Thin solid films 458 (2004), S. 212-222

[3] M. Sieber, T. Mehner, D. Dietrich, G. Alisch, D. Nickel, D. Meyer, I. Scharf, T. Lampke: Wear-resistant coatings on aluminium produced by plasma anodizing - A correlation of wear properties, microstructure, phase composition and distribution; Surface & Coatings Technology, 240 (2014),

S. 96-102

[4] M. Sieber, F. Simchen, I. Scharf, T. Lampke: Formation of a spinel coating on AZ31 magnesium alloy by plasma electrolytic oxidation; Journal of Materials Engineering and Performance, 25 (2016), S. 1157–1162