Bericht über die 5. Fachtagung der fairXperts in Nürtingen

Die Herstellung von Präzisionsteilen durch mechanische Verfahren oder Gießen von Metallen oder Spritzen von Kunststoffen ist stets mit der Bildung von unerwünschten Kantenverläufen oder Graten verbunden. Die Fachvorträge boten einen hervorragenden Überblick über die unterschiedlichen Technologien von den elektrochemisch basierten Verfahren über die unterschiedlichen Schleifvarianten wie Gleitschleifen oder den Wasserstrahltechniken mit abrasiven Stoffen bis hin zu Plasmaverfahren. Wie die Referenten eindrucksvoll demonstrierten, kommen die Verfahren nicht nur zum Entgraten als Abschluss einer mechanischen Fertigung zum Einsatz, sondern beispielsweise auch zur Schärfung von Schneidkanten oder zur Verbesserung der Oberflächengüte von additiv gefertigten Bauteilen. Insbesondere die durch 3D-Druck hergestellten Teile erfahren damit die notwendige Endbearbeitung, um allen Ansprüchen für einen breiten Einsatz zu genügen.

Chemisches und elektrochemisches Entgraten

Eine weitere Verfahrenstechnik zur Oberflächenbearbeitung stellte Jochen Blume, Poligrat GmbH, vor: das Entgraten als Tauchverfahren ohne Einsatz werkstückspezifischer Formelektroden. Als einer der großen Vorteile der Technologie gilt die Tatsache, dass keine Werkstückveränderungen auftreten, ebenso können thermische Einflüsse ausgeschlossen werden. Dabei erfolgt die Metallauflösung über das gesamte benetzte Werkstück. Zur Wirkung des Verfahrens trägt die Bildung einer Grenzschicht im Bereich von einigen Mikrometern bei, die zur Mikroglättung führt. Dies ist auch die Basis für das Entfernen von Graten oder Schuppen von der Oberfläche. Kaum eine Rolle spielen hierbei die Härte des Werkstoffs oder die Form und Größe des Teils. Das Verfahren kann darüber hinaus zum Schärfen von Schneiden herangezogen werden, sofern der Winkel der Schneiden unter 30° liegt. Im Falle von Chromstählen wird durch die Bearbeitung die Korrosionsbeständigkeit verbessert, da Chrom in der Oberflächenzone angereichert wird. Durch die Entfernung von Mikrorissen oder Mikrokerben in der Oberfläche wird die Dauerfestigkeit dynamisch belasteter Teile erhöht – im Allgemeinen kann von einer Erhöhung um den Faktor 4 bis 10 ausgegangen werden. Der dafür zu veranschlagende Abtrag liegt bei etwa 15 µm.

|

|

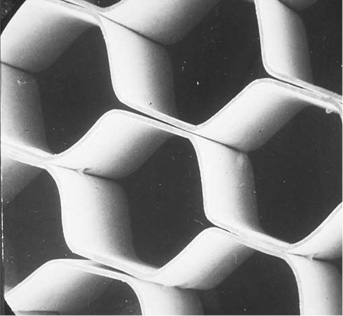

Wabendichtung aus Edelstahl (Blechdicke 0,07 mm) im geschliffenen (links) und entgrateten Zustand (Bild: Poligrat)

Der positive Effekt des chemischen und elektrochemischen Polierens zeigt sich besonders beim Vergleich der Oberflächen im Mikrobereich, wie sich beim Betrachten von geschliffenen, gestrahlten und polierten Oberflächen im Unterschied zu elektrochemischem Polieren zeigt. Anwendungen können bei Einzelteilen unterschiedlicher Größe ebenso vorgenommen werden wie bei Bändern, Drähten oder auch Schüttgut mit dem speziellen Verfahren Polibox. Elektropolierbar sind nahezu alle Metalle, während die Auswahl mit dem rein chemisch arbeitenden Verfahren beschränkt ist. Um gute Ergebnisse zu erzielen, ist es allerdings notwendig, den Prozess mit gut gereinigten Oberflächen zu starten.

Thermisches Entgraten und Hochdruckwasserstrahlen

Die beiden Verfahren des thermischen Entgratens und das Hochdruckwasserstrahlen waren das Thema von Günter Gölz, Benseler Entgratungen. Da saubere Oberflächen Grundvoraussetzung eines effizienten Entgratvorgangs sind, umfasst die Dienstleistung bei Benseler auch das Reinigen mit der Qualifizierung technische Sauberkeit.

Das thermische Entgraten ist dann besonders sinnvoll, wenn zahlreiche Entgratstellen an einem Bauteil vorliegen. Vorteil der Technologie ist die kurze Prozessdauer von 1 bis 2 Minuten, wobei die eigentliche Entgratung im Millisekundenbereich erfolgt. Die Qualität der Entgratung hängt stark vom Werkstoff und der Geometrie der zu entfernenden Grate ab. Darüber hinaus entstehen keine sekundären Grate. Die Temperaturbelastung ist relativ gering und liegt bei Stahl zwischen 100 °C und 150 °C, bei Leichtmetallen zwischen 70 °C und 110 °C. Das Verfahren kann bei allen Stählen, Leichtmetallen, Sintermetallen und thermoplastischen Kunststoffen eingesetzt werden, wobei zum Teil auch Kantenverrundungen möglich sind (bei Stahl). Der Vorteil liegt vor allem bei der Bearbeitung von Teilen mit einer höheren Zahl an Bohrungen. Kritisch sind dünnwandige Bauteile, da hier die Wärmeabfuhr ungünstig ist.

Anlagenbestückung mit Aluminiumteilen zum thermischen Entgraten (Bild: Benseler)

Bestimmte Teile, bei denen die Anforderungen aus einer Mischung aus Entgraten und Verrunden bestehen, wird sinnvollerweise mit mehreren Verfahren nacheinander, zum Beispiel zunächst thermisch und dann elektrochemisch, entgratet. Häufig werden Teile nach dem thermischen Entgraten gebeizt, um den metallisch glatt-glänzenden Zustand (oxidfreie Oberfläche) zu erreichen.

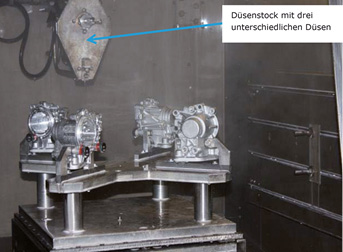

Das Hochdruckwasserstrahlentgraten funktioniert unter Ausnutzung der kinetischen Energie eines Wasserstrahls mit Drücken zwischen 300 bar und 1000 bar. Eine Kantenverrundung ist mit diesem Verfahren nicht möglich. Allerdings müssen die Entgratstellen durch die benötigten Düsen zugänglich sein. Neben den Graten werden zudem sehr einfach Späne entfernt. Die Düsen werden in der Regel über einen Automaten präzise zugeführt. Je nach Werkstoff müssen die Drücke limitiert werden, um beispielsweise ein Zerstören der Oberfläche zu vermeiden. Anlagen bewegen entweder die Düse oder das zu bearbeitende Teil. Um Oxidation beziehungsweise Korrosion zu vermeiden, werden dem Wasser Detergentien zugesetzt. Je nach Ausführung der Teile kommen Fräsdüsen für flächige Anwendungen oder Rotationsdüsen mit stirnseitigen sowie radialen Austrittsöffnungen zum Einsatz.

Arbeitsraum einer Anlage zum Hochdruckwasserstrahlentgraten mit Aluminumdruckgussteilen (Bild: Benseler)

Kryogenes Entgraten

Die kryogene Entgratung ist anwendbar für Nichteisenmetalle und technische Kunststoffe. Mewo bietet auf diesem Gebiet Anlagen und Dienstleistungen an, die Ralf Sinner vorstellte. Die Technologie ist vor allem für Kunststoffe geeignet, da sich diese mit mechanischen Verfahren nur sehr bedingt oder unter hohem Aufwand entgraten lassen.

Beim kryogenen Entgraten werden die zu bearbeitenden Teile mit flüssigem Stickstoff abgekühlt. Dadurch wird der Werkstoff (sowohl Kunststoff als auch Metalle) im Bereich der Grate spröde, während die Eigenschaften des Kernbereichs weitgehend erhalten bleiben und somit ein Verziehen der Teile ausgeschlossen ist. Durch Rotation werden die Teile gewälzt und Strahlmedium (PC in Korngrößen von 0,5 mm bis 2 mm) zugesetzt. Die Partikel schlagen die Grate durch mechanische Einwirkung ab.

Je nach Teileart kommen Chargengrößen zwischen 1 Liter und 100 Liter pro Charge zur Anwendung. In neueren Anlagen können Teile mit Längen von bis zu 1500 mm verarbeitet werden. Empfindliche Teile werden für die Bearbeitung durch Aufnahmen gehalten. In der Regel wird die Bearbeitung durch einen Reinigungsprozess abgeschlossen. Alternativ kann eine Trocknung notwendig werden, da die Luftfeuchtigkeit zum Beschlagen der Teile führen kann. Anwendungen findet die Technologie zum Beispiel bei Zinkdruckgussteilen oder Kunststoffteilen für die Automobilindustrie. Bei Teilen aus Gummi oder Elastomer kann die Technologie ab Größen von wenigen Millimetern herangezogen werden.

Auswahl an bearbeitbaren Teilen für das kryogene Entgraten (Bild: Mewo)

Nachbearbeitung generativ gefertigter Teile durch Strömungsschleifen

Beim Verfahren AFM (Abrasive Flow Machining), auch Strömungsschleifen genannt, wird ein hochviskoses Schleifmedium relativ zur Werkstückoberfläche bewegt. Die im Schleifmedium enthaltenen Schleifkörner schleifen, polieren oder entgraten das Bauteil durch die Relativbewegung in Bewegungsrichtung, wie Dr.-Ing. Detlef Bottke, 4MI GmbH, einleitend das Prinzip der Technologie erläuterte. Das Verfahren ist nach seinen Erfahrungen prädestiniert für die Bearbeitung von innenliegenden Oberflächen und schwer zugänglichen Geometrien, die durch konventionelle Fertigungsverfahren nicht bearbeitet werden können. Charakteristisch für AFM ist, dass die Herstellung des Flächenkontakts zwischen Werkstück und abrasivem Medium ohne ein formübertragendes Gegenstück zustande kommt. Damit weist es eine Gemeinsamkeit zur additiven Herstellung von Teilen auf.

Für die Durchführung des AFM-Prozesses wurde eine Anlage entwickelt, bei der über entsprechende Vorrichtungen unterschiedliche Werkstücke sicher fixierbar sind. Daneben sorgt ein Heiz-/Kühlsystem mit Temperatursteuerung während der gesamten Bearbeitungszeit für konstante Parameter. Die Prozesssteuerung der Maschine kontrolliert Mediumdruck und -geschwindigkeit und meldet, wenn Maschinenkomponenten gewartet werden müssen. Die eigentliche Bearbeitung erfolgt mit einem Trägermaterial mit Schleifkorn, das spezielle rheologische Eigenschaften besitzt. Entscheidend für den angestrebten Materialabtrag im Mikrometerbereich sind die Viskosität des Mediums und die auf die Bearbeitungsaufgabe abgestimmte Korngröße.

Additiv gefertigtes Metallteil vor und nach der AFM-Bearbeitung (Bild: Bottke)

Die Reproduzierbarkeit des Bearbeitungsresultats ist dabei von der Viskosität des Schleifmittels und der Strömungsgeschwindigkeit abhängig. Die Viskosität des Schleifmediums ist wiederum temperaturabhängig und damit regelbar. Weitere Steuerungsmöglichkeiten für das Schleifmedium und den Prozess stellt der gezielte Einsatz von Additiven dar. Gute Ergebnisse zeigt der Einsatz des Verfahrens für additiv hergestellte Teile, die nur in den seltensten Fällen ohne mechanische Nachbearbeitung eingesetzt werden können, wie der Vortragende an Beispielen deutlich machte.

Automatisiertes Gleitschleifen

Das Gleitschleifen zeichnet sich unter anderem dadurch aus, dass großen Stückzahlen pro Charge bearbeitet werden. Je nach Verfahrensart kann die Bearbeitung bei der Verwendung von Trögen ungerichtet oder bei Anwendung der Gleitschleiftechnik beziehungsweise dem Einsatz von Trögen mit Aufspannvorrichtungen gerichtet sein, wie Michael Striebe, Rösler GmbH, einführend erläuterte. Inzwischen sind die Forderungen der Anwender zunehmend darauf gerichtet, Werkstücke in unterschiedlichen Chargengrößen definiert zu bearbeiten. Dazu wurden beispielsweise Anlagen entwickelt, die mittels Roboterbedienung eine selektive und definierte Einzelteilbearbeitung ermöglichen. Dabei wird eine hohe Reproduzierbarkeit bei kurzen Taktzeiten erreicht und die Anlagen verfügen über sehr flexible Aufnahmewerkzeuge für Teile. Darüber hinaus werden die Anlagen bei Bedarf mit Messsystemen zur Bestimmung der Oberflächenrauheit ausgestattet, wodurch die Festlegung der Bearbeitungsintensität zunehmend gesteigert werden kann, wie der Vortragende an Beispielen demonstrierte.

Metallteil nach einer zweistufigen Bearbeitung (ca. 5 min) (Bild: Striebe)

Druckströmungsmikroschleifen

Die Optimierung von Werkzeugen durch Betrachten der gesamten Prozesskette ist Thema der Arbeiten von Abdelhak Azzaoui, MyTos GmbH. Damit werden die Forderungen der Werkzeughersteller nach einer Erhöhung der Anlagenverfügbarkeit erfüllt. Die Betrachtungen zur Optimierung reichen von der Auswahl der eingesetzten Grundwerkstoffe über die Geometrie der Werkzeuge, Schneidkanten, mechanische Bearbeitung bis zur Beschichtung. Dafür hat das Unternehmen des Vortragenden vier grundlegende Präparationsformen für Werkzeuge zum Stanzen, Biegen/Umformen, Zerspanen sowie das Hochleistungsfinishing entwickelt.

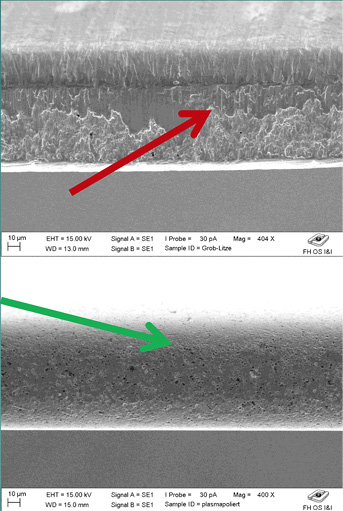

Als einer der entscheidende Punkte der Werkzeugherstellung gilt die Schaffung einer optimalen Randzone. Dazu werden instabile Anteile des Grundmaterialgefüges herausgelöst, die Oberfläche anschließend geglättet und so eine optimale Grundlage für die Beschichtung des Werkzeugs mit einer Hartstoffschicht geschaffen. Dadurch lassen sich beispielsweise Schichtablösungen an Ecken von Schneiden vermeiden. Derart hergestellte Werkzeuge zeichnen sich durch eine reduzierte Neigung zum Kaltaufschweißen, höhere Schnittqualität, höhere Standzeit oder auch eine bessere Werkstückqualität aus.

Vermeidung der Schichtablösung an Kanten durch Schneidkantenpräparation, oben ohne Vorbehandlung (Bild: Azzaoui)

Die Schneidkantenpräparation bei Form- und Umformwerkzeugen führt darüber hinaus zu einer Reduzierung der notwendigen Trennmittelmengen. Die entsprechend bearbeiteten Werkzeuge für das Hochleistungsfinishing zeichnen sich durch eine Reduzierung der Reibkräfte und deutlich besseren Glanz der Oberflächen bearbeiteter Werkstücke aus.

Messverfahren

Rudi Messmer, Menzerna, befasste sich mit Messverfahren für die Optimierung von Schleif- und Polierprozessen. So ist die Beurteilung und Verbesserung dieser mechanischen Verfahren aufgrund der Vielzahl an Einflussfaktoren und deren gegenseitigen Abhängigkeiten aufwendig und die Ergebnisse sind kaum auf unterschiedliche Teilearten übertragbar. Eine Verbesserung der Situation wird durch die Technologie der Streulichtmessung erzielt. Hierbei wird die Mikrorauheit durch das Erfassen der Profilwinkelverteilung bestimmt, die nach Aussage des Vortragenden mit den gängigen Angaben für die Rauheit Ra und Rz gut korrelieren. Darüber hinaus lässt sich auch die Welligkeit einer Oberfläche durch Bestimmung des Makrowinkels mit einem Kennwert belegen.

Durch den Einsatz von geeigneten Filtern lassen sich die Kenngrößen für die Rauheit und für die Welligkeit getrennt darstellen, sodass auch eine hohe Messgeschwindigkeit gegeben ist. Untersuchungen auf dieser Basis zeigen, dass der visuelle Eindruck des Bearbeiters zu den Messwerten passt. Das Verfahren ist unempfindlich gegen Vibration und damit für die Praxis gut einsetzbar. Die Messgeschwindigkeit liegt bei 2000 Messungen pro Sekunde und erfasst Rauheiten (Ra) ab 1 nm.

Beispiel der Messung mittels Streulicht einer teilweise polierten Edelstahloberfläche (Bild: Messmer)

Strahlverfahren für Präzisionsoberflächen

Eine neue Verfahrenstechnik für das Strahlen von Oberflächen zur Verbesserung der Qualität von Oberflächen und Kanten stellte Philipp Roth, Jet Clean Systems AG, vor. Bei diesem Verfahren wird mit einer eigenen Technik eine auf die Bearbeitung abgestimmte Suspension in einem geschlossenen Kreislauf erzeugt. Die Verwendung dieser Suspension für das Strahlen von Oberflächen hat neben der einstellbaren Oberflächenrauheit den Vorteil, den Strahlmittelverbrauch sehr gering zu halten, aufgrund des geringen Arbeitsdrucks bei geringen Prozesskräften sehr flexibel zu sein und keine Strahlrückstände in der Oberflächen zu hinterlassen. Zudem tritt keine Staubemission bei geringer Geräuschentwicklung auf und das Strahlsystem ist auch für den mobilen Einsatz geeignet. Anwendbar ist die Technologie beispielsweise für das Entzundern oder Reinigen. Bei Einsatz im Werkzeug- und Formenbau zeigen die Oberflächen der Werkzeuge durch die mechanische Bearbeitung bessere Bearbeitungsergebnisse. Des Weiteren lassen sich Oberflächenspannungen einbringen, was für hochbelastete Turbinenschaufeln positiv ist. Die Flüssigkeit des Strahlmittels dringt besser in Vertiefungen, Bohrungen oder Hinterschneidungen ein im Vergleich zu trockenem Strahlmittel.

Robotergestütztes

Wasserstrahlpolieren

Das Zentrum für optische Technologien an der Hochschule Aalen befasst sich mit der Herstellung von Präzisionsoberflächen unter Einsatz von Robotern, vorgestellt von Max Schneckenburger. Ebenso wie beim System der Jet Clean Systems AG wird hierbei mit Suspensionen aus Wasser und Abrasivstoffen gearbeitet. Je nach Art des Grundmaterials und des gewünschten Bearbeitungsergebnisses stehen Systeme mit unterschiedlichen Arbeitsdrücken zwischen 25 bar und etwa 170 bar zur Verfügung.

Die bearbeiteten Oberflächen zeichnen sich im Allgemeinen durch einen deutlich erhöhten Glanz mit verbesserten optischen Eigenschaften aus. Vorteilhaft ist, dass der Abstand zwischen Düse und Werkstück unkritisch ist, keine Kantenverrundung und kein Verschleiß auftritt. Demonstriert wurde die Technologie unter anderem an additiv hergestellten Zylindern aus Kunststoff und Metall. Während die Metalloberflächen noch mit anderen Verfahren endpoliert werden müssen, zeigen die Kunststoffteile eine sehr geringe Endrauheit. Bei Metallen lassen sich zwar Drehriefen entfernen, allerdings bleibt meist eine mehr oder weniger ausgeprägte Porenstruktur zurück.

Diamantgedrehte Aluminiumoberflächen vor (links) und nach dem Strahlglätten (Hochdruckstrahlen) (Weißlichtinterferometermessung, Messfeld 0,15 mm x 0,11 mm) (Bild: Schneckenburger)

Plasmapolieren

Eine weitere interessante Technologie für die Oberflächenbearbeitung stellte Tobias Weise, Plasotec GmbH, mit dem Plasmapolieren vor. Das Verfahren basiert auf dem anodischen Auflösen von Metallen in entsprechenden wässrigen Elektrolyten. Allerdings wird hierbei mit sehr hohen Arbeitsspannungen von etwa 300 V (Gleichspannung) bei einer Stromdichte von etwa 0,15 A/cm2 gearbeitet. Durch oszillierende Gasentladungen bildet sich über die gesamte eingetauchte Oberfläche eine Plasmaentwicklung. Bei einem nur geringfügigen Materialabtrag wird die Rauheit stark reduziert (nur die Mikrostruktur) und zugleich werden jegliche Verunreinigungen von der Oberfläche entfernt. Mit sehr guten Ergebnissen anwendbar ist das Verfahren zum Beispiel bei medizinischen Werkzeugen, Dreh- und Fräswerkzeugen sowie Siebdruckfolien.

Kantenverrundung durch Plasmapolieren bei Siebdruckfolien (Bild: Weise)

Elektrochemische Fertigung

Zum Abschluss der Veranstaltung stellte Richard Keller, EMAG ECM GmbH, die ECM-Technologie zur belastungsarmen Herstellung von Teilen aus harten Werkstoffen vor. Diese bietet für bestimmte Anwendungen eine interessante Alternative zum Zerspanen oder Erodieren. Die elektrochemische Metallbearbeitung basiert auf dem Prinzip der Elektrolyse. Das Werkzeug wird in einer wässrigen Elektrolytlösung als Kathode und das Werkstück als Anode an eine Gleichspannungsquelle angeschlossen. Dadurch erfolgt zwischen Kathode und Anode ein Ladungsaustausch, der das Werkstück gezielt bearbeitet. Durch Verwendung von Formkathoden (Gegenstück der gewünschten Form) lasen sich Konturen, Ringkanäle, Nuten oder Vertiefungen berührungslos mit höchster Präzision herstellen. Das dabei abgetragene Material wird in gelöster Form abgeführt und kann in einer Nachbearbeitung als schwerlösliche Verbindung ausgefällt und der Wiederverwertung zugeführt werden. Die Bearbeitung erfolgt unabhängig vom Gefügezustand des Metalls. Dabei kann sowohl weiches wie auch hartes Material bearbeitet werden. Das Verfahren besitzt eine hohe Reproduzierbarkeit. Zudem werden keine mechanischen Spannungen in das Werkstück eingebracht.