Pulverbettbasiertes Laserschmelzen mit Metallen (LaserCUSING®) zur Herstellung von Implantaten bei der Karl Leibinger Medizintechnik

Auf den Kopf kommt es an – und auf das Gesicht. Über nichts identifizieren wir uns mehr mit uns selbst als über das Gesicht. Und mehr noch: Mit Sehen, Hören, Riechen, Schmecken sind vier unserer fünf Sinne am Kopf und im Gesicht verortet. Schwere kraniomaxillofaziale Traumata oder Missbildungen gefährden nicht nur die Funktionen unserer Sinne. Sie haben oft auch psychosoziale Folgen: Die Betroffenen leiden dann nicht nur an funktionalen Störungen, insofern sie nicht richtig essen, schmecken, schlucken oder sprechen können. Sie werden oft auch von ihrem Umfeld abgelehnt. Die kraniomaxillofaziale Chirurgie ist ein Verfahren, derartige Verletzungen und Missbildungen durch Distraktion und Osteosynthese zu korrigieren.

Der Name Karl Leibinger Medizintechnik, ein Unternehmen der KLS Martin-Gruppe, steht seit 1979 für Implantate in der kraniomaxillofazialen Chirurgie. Ab dem Jahr 2000 kamen resorbierbare Implantate hinzu. Die jüngste Entwicklung sind patientenspezifische Individualimplantate zur Korrektur durch Distraktion und Osteosynthese bei Traumata oder Missbildungen. Zunächst konventionell hergestellt, werden diese Implantate seit 2013 nun auch additiv gefertigt. Die Basis bildet das Laserschmelzverfahren LaserCUSING von Concept Laser, deren M2 cusing-Anlage bei Karl Leibinger Medizintechnik zum Einsatz kommt. Dahinter verbirgt sich ein einfacher Grundansatz, der das Zeug hat, die Chirurgie zu verändern: Patientenindividuell statt Standardlösung. Zur Herstellung patientenspezifischer Implantate setzt Frank Reinauer, Leiter Innovation und Produktion Biomaterialien der Karl Leibinger Medizintechnik, nun konsequent auf additiv hergestellte Implantate.

Distraktionsosteogenese und Titan-Osteosynthese

Die Distraktionsosteogenese geht auf den russischen Chirurgen Gavril Ilizarov zurück, der sie erstmals in den 1950er-Jahren in Russland einsetzte. In der Distraktionsosteogenese geht es um die Verlängerung von Knochen, bei denen das Wachstum unterblieben ist. Durch die Distraktion wird der Knochen wieder dazu angeregt, den genetisch vorgegebenen Bauplan zu erfüllen. Aus diesem Grund genügt zum Beispiel bei der pädiatrischen Behandlung von Kraniosynostosen meist eine einmalige Operation, um den sich verknöchernden Schädel zu öffnen und zu distrahieren, damit das Gehirn den Raum erhält, den es für sein Wachstum braucht.

Ende der 1980er-Jahre wurde das Verfahren auch im Westen bekannt. Es ist heute aus der klinischen Praxis der CMF-Chirurgie nicht mehr wegzudenken. Mehr noch: Die Distraktionsosteogenese ist in vielen Fällen das Verfahren der Wahl. KLS Martin hat mit zahlreichen innovativen Distraktionssystemen zur weltweiten Etablierung dieser Technik in den Operationssälen der kraniomaxillofazialen Chirurgie beigetragen. Es gibt kaum eine Problemstellung, die das Unternehmen nicht mit einem eigens dafür konzipierten Distraktor lösen kann. Distraktion wird meistens im Mittelgesicht und am Kiefer durchgeführt. KLS Martin ist einer der weltweit führenden Anbieter für vieles, was für Operationen in der CMF-Chirurgie unabdingbar ist – von Platten, Meshes, Schrauben, Pins, Distraktoren, patientenspezifischen Implantaten bis hin zu Lasern, HF-Geräten, OP-Leuchten und Sterilisationscontainern.

Das zweite Stichwort lautet: Titan-Osteosynthese. Es geht darum, dem Knochen eine neue Stabilität zu schenken. Den Impuls für die zukunftsweisende Entwicklung im Bereich der Osteosynthese gab Professor Maxime Champy: Dank seiner revolutionären Überlegungen in Bezug auf die Biomechanik des Gesichtsschädels ist KLS Martin heute einer der führenden Spezialisten auf diesem Gebiet. Speziell in der orthognathen und rekonstruktiven Chirurgie müssen sich Ärzte heutzutage ständig neuen Herausforderungen stellen. Ein hohes Maß an Ehrgeiz und Weitblick in Kombination mit langjähriger Erfahrung ist deshalb das A und O, um passende Lösungen zu entwickeln. Mithilfe modernster Fertigungstechnologien und der perfekten Zusammenarbeit zwischen Wissenschaftlern und Anwendern wird KLS Martin diesen hohen Anforderungen gerecht.

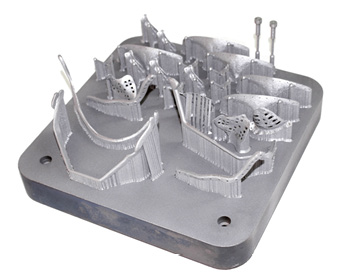

Schema eines kraniomaxillofazialen Schädelimplantats (Karl Leibinger Medizintechnik)

Patientenindividuell statt Standardlösung

Grundsätzlich entscheidet sich ein Chirurg heute für drei Arten von Kraniomaxillofazial-Implantaten: Kunststoffimplantate, zum Beispiel aus Polyetheretherketon (PEEK), tiefgezogene Bleche, Titan Mesh, Titan Solid und jetzt auch additiv hergestellte Titanimplantate. Aufgrund seiner hervorragenden Biokompatibilität und seiner hohen Korrosionsbeständigkeit hat der Werkstoff Titan immens an Bedeutung gewonnen und hat sich im medizinischen Bereich erfolgreich als Material der Wahl etabliert. Anders als PEEK, fördert Titan die Osseointegration und ist daher das perfekte Material für Implantate in Kombination mit Gitterstrukturen, welche additiv hergestellt werden. Titanimplantate werden je nach Indikation als Mesh oder als hochfeste Rekonstruktionsvariante Solid ebenfalls individuell entwickelt und konventionell gefertigt.

Da lag der Gedanke nahe, die konventionelle Fertigung durch eine additiv zu ergänzen. Wie Frank Reinauer erläuterte, stand die additive Herstellung seit längerem zur Diskussion, wobei viel Wert gelegt werden muss auf die bestmögliche Anlagentechnik. Nach der ersten Dekade von 3D-Metalldruck schien der Zeitpunkt zum Einstieg nach Ansicht von Frank Reinauer gekommen zu sein. Zunächst galt es jedoch, die Hürde der Investition in AM (Additive Manufacturing) zu überwinden. Bei einer rein betriebswirtschaftlich getriebenen Entscheidung wäre das Risiko dafür noch relativ hoch. Beim inhabergeführten Unternehmen von Frank Reinauer erkannte die Geschäftsführung schnell, welche zukünftigen Möglichkeiten zu erwarten sind und entschied sich 2013 für einen strategiemotivierten Einstieg mit dem Erwerb der ersten Laserschmelzanlage von Concept Laser.

Diese Entscheidung als Abwägung zwischen Innovationsfreude und Risikoabschätzung erwies sich als fruchtbar: Die komplexen Bauteilanforderungen für medizinische Implantate, auch vor dem Hintergrund sehr aufwendiger Vorschriften und Regularien, führten sehr schnell zu einer Amortisation der AM-Anlage. Die Zeitersparnis einer werkzeuglosen Fertigung ist vor dem Hintergrund des Zeitdrucks bis zu einer OP auch nicht zu unterschätzen. Vor allem aber war die strategische Entscheidung ein wichtiger Impuls, denn ein patientenindividuelles, additiv gefertigtes Titanimplantat ist ein gewaltiger Schritt für die klinische Praxis. Die zunehmende und weltweite Verbreitung dieser Implantate zeigt sich auch in der Tatsache, dass diese mittlerweile ein nennenswerter Umsatzträger des Unternehmens sind.

Einstieg in das Additive Manufacturing mit Metallen

Beim Einstieg in den 3D-Metalldruck, so Frank Reinauer, galt es, erste Hürden in der Prozessvalidierung zu überwinden: Rund ein Dreivierteljahr war in dieser Vorlaufphase notwendig, denn die Vorschriften und Rahmenbedingungen in der Medizintechnik sind äußerst penibel. Zunächst muss das CE-Zeichen erarbeitet werden. Darüber hinaus sind die Norm DIN 13485 und die FDA-Richtlinien der US-amerikanischen Food and Drug Administration zu beachten. Je nach Land gibt es nach Aussage von Frank Reinauer dann noch Sondervorschriften. Basis sind auch die Ausführungen des Medizinproduktegesetzes beziehungsweise der MDR, Medical Devices Regulation. Daneben gibt es natürlich auch Auditierungen von Behörden, die abgefordert werden. Allerdings ist dies, wenn man diesen Weg erst mal durchschritten hat, auch ein gewaltiges Know-how für den Hersteller und damit ein entscheidender Wettbewerbsvorteil.

Frank Reinauer, Leiter Innovation und Produktion Biomaterialien (Karl Leibinger Medizintechnik GmbH & Co. KG), sieht unter zahlreichen Aspekten Titan als Benchmark in der Implantattechnik

Titan als Benchmark: Implantate nach Maß

Es zeigte sich sehr schnell nach dem Anlaufen des 3D-Metalldrucks, dass für die Titanosteosynthese das Laserschmelzen das Verfahren der Wahl ist. Nun sind selbst großflächige, geometrisch komplexe Rekonstruktionen möglich. Zusätzlich kann die Geometriefreiheit auch auf bestimmte ästhetische Anforderungen eingehen. Für den Chirurgen geht es nicht ausschließlich um die Wiederherstellung der Funktionalität, sondern immer auch um Ästhetik. Die Teile verfügen über eine hohe Festigkeit, und das Material ist biokompatibel. Selbst Allergiker nehmen Titan hervorragend an. Unter zahlreichen Aspekten sieht Frank Reinauer Titan als Benchmark in der Implantattechnik.

Die additive Fertigung mit Metall bietet zudem die Möglichkeit, bestimmte partielle Oberflächenrauheiten des Implantats herzustellen, sodass es an den Rändern des Implantats sehr schnell mit dem Knochen zusammenwachsen kann. Ein weiterer sehr wichtiger Aspekt spricht nach Meinung von Frank Reinauer für additiv hergestellte Titanimplantate: die patientenspezifische Geometrie und Passgenauigkeit. Dies bedeutet letztlich ein hohes Maß an Funktionalität. Der Chirurg kann sich mit bildgebenden Verfahren wie CT (Computertomografie) oder MRT (Magnetresonanztomografie) auf die spezifische Anatomie eines einzelnen Patienten einstellen. Diese Daten bereiten die Ingenieure der Karl Leibinger Medizintechnik zu STL-Daten auf, die als Ausgangsdaten für 3D-Konstruktion und Fertigung auf einer M2 cusing von Concept Laser dienen.

Fertigung von lasergeschmolzenen Individualimplantaten

Bei Karl Leibinger kann man von einer digitalen Prozesskette sprechen. Der Bauteileaufbau auf der Fertigungsanlage erfolgt sehr zeitnah und selbst großflächige Teile finden im Bauraum von 250 x 250 x 280 mm3 (x, y, z) Platz. Die M2 cusing ist gemäß ATEX-Richtlinien konstruiert und ermöglicht somit eine sichere Verarbeitung von reaktiven Werkstoffen wie Titan oder Titanlegierungen. Wie alle Maschinenlösungen von Concept Laser verfügt auch die M2 cusing aus Gründen der Bedienerfreundlichkeit und Sicherheit über eine räumliche Trennung von Prozesskammer und Handhabungsbereich. Sie ist robust und für den Dreischichtbetrieb geeignet. Nach dem Bauteileaufbau werden die Teile zum Spannungsabbau wärmebehandelt und in einem Reinraum der Klasse 7 sterilisiert und verpackt.

Bauplatte mit kraniomaxillofazialen, patientenindividuellen Implantaten, additiv hergestellt auf einer M2 cusing von Concept Laser (Karl Leibinger Medizintechnik)

Nachfrage wächst

Die Anwendung dieser Implantate expandiert. Derzeit sind weltweit mehr als 20 Ingenieure damit beschäftigt, Aufträge der Kliniken abzuarbeiten. Die Karl Leibinger Medizintechnik bietet Chirurgen ein transparentes Auftragsdurchlaufsystem an. Es handelt sich um eine webbasierte Plattform, die über eine APP gesteuert wird. Auf der Klinikseite definiert der Chirurg Patientendaten, Geometriewünsche und OP-Termin. Neben den patientenspezifischen Implantaten können auf dieser Seite auch anatomische Modelle für die optimale präoperative Planung angefordert werden. Oft geht es auch noch um Sonderwünsche in der Konstruktion, etwa beim Entfernen eines Tumors, die großflächiger geplant werden müssen. Für komplizierte Eingriffe bietet die Karl Leibinger Medizintechnik dann auch einen kompletten Implantatbausatz an, der in einer OP sehr passgenau und schnell verbaut werden kann.

Vor der Entscheidung ein Implantat zu fertigen, sieht der Arzt einen Konstruktionsentwurf und ein preisliches Angebot. Additiv hergestellte Implantate können so binnen einer Woche für eine OP geliefert werden. Die spezifische Geometrie und Passgenauigkeit sind bei der OP entscheidend, denn sie verkürzen die OP-Zeit, senken das OP-Risiko, und der Chirurg kann sich auf den eigentlichen Eingriff konzentrieren. Der Patient profitiert durch eine sichere OP und eine schnellere Genesung.

Über KLS Martin

Die mittelständische Unternehmensgruppe KLS Martin mit Sitz in Tuttlingen entwickelt umfassende medizintechnische Problemlösungen. Sie entstehen in enger Zusammenarbeit mit Chirurgen und medizinischem Fachpersonal und dienen Patienten zur Wiederherstellung ihrer Gesundheit. Das Unternehmen erwirtschaftet rund 75 Prozent des Umsatzes in den Auslandsmärkten, davon rund zwei Drittel in Europa. Die Gruppe ist mit eigenen Tochter- und Partnerunternehmen in den USA, Russland, China, Japan, Dubai/VAE, Brasilien, Malaysia, Australien, Italien, Frankreich und den Niederlanden vertreten. Weltweit werden Fachhandelspartner in mehr als 140 Ländern vom Tuttlinger Warenbereitstellungszentrum beliefert. Das Logistikzentrum in Zahlen: 50 000 Lagerplätze, über 2000 Auftragspositionen pro Tag, 95 Prozent Lieferbereitschaft.

KLS Martin versteht sich mit seinem umfassenden, anwendungsorientierten Produktportfolio als Partner von Chirurgen, Mitarbeitern im OP und in der ZSVA. Das Sortiment enthält mehr als 16 000 Instrumente und Geräte sowie umfassende Dienstleistungen. Besonders stark aufgestellt ist das Unternehmen in den Bereichen MKG/CMF-, Hand- und HF-Chirurgie sowie bei Operationsleuchten, die überwiegend durch die Karl Leibinger Medizintechnik GmbH & Co. KG abgedeckt werden. Bei KLS Martin sind alle Abläufe von der Produktentwicklung bis zum After-Sales-Service durch ein umfassendes Qualitätsmanagementsystem geregelt. Es entspricht den internationalen Normen DIN EN ISO 13485, DIN EN ISO 9001 sowie der europäischen Medizinproduktegesetzgebung (MPG). Nationale Richtlinien wie die der US-amerikanischen Food and Drug Administration (FDA) oder der kanadischen Gesetzgebung sind voll integriert. Der Großteil der Materialien und Produkte wird im hauseigenen Labor unter Simulation extremster Bedingungen getestet.

Über Concept Laser

Die Concept Laser GmbH aus Lichtenfels zählt zu den Pionieren und wesentlichen Impulsgebern des pulverbettbasierten Laserschmelzens mit Metallen. Technologietreiber ist dabei das patentierte LaserCUSING®-Verfahren, auch 3D-Metalldruck genannt, das seit über 15 Jahren die additive Fertigung von 3D-Bauteilen von einer Rapid-Technologie zu einer industriellen Serienfertigung entwickelte. Concept Laser stellte 2001 die erste Anlage dieser Art auf der Euromold in Frankfurt vor. Mit heute 65 erteilten Patenten und über 120 Patentanmeldungen treiben Frank Herzog und seine derzeit circa 190 Mitarbeiter das Verfahren immer weiter voran. Das Unternehmen bedient von Standorten in Deutschland, den USA und China aus sowie über ein Netz von über 35 Vertriebs- und Servicepartnern branchenübergreifend den Weltmarkt für Laserschmelzanlagen.

Neben wirtschaftlichen Aspekten bietet das Verfahren gegenüber den konventionellen Produktionsverfahren eine Vielzahl von weiteren Vorteilen: Die Bauteile sind leichter, der Konstrukteur hat neue Freiheiten, Topologie und Geometrie werden optimiert, man kann zusätzliche Funktionen integrieren und benötigt weniger Rohmaterial. Die Konsequenz: Bauteile, die bisher mit zerspanenden Verfahren gefertigt wurden, werden nun umkonstruiert, um die Potenziale der additiven Herstellung in vollem Umfang zu nutzen.

Mit der Multilasertechnik ausgestattete Anlagen von Concept Laser gehören zu den weltweit schnellsten, sichersten und qualitativ hochwertigsten Laserschmelzanlagen, die weltweit installiert sind. So setzen heute die Luft- und Raumfahrt, die Automobilindustrie, die Medizintechnik, die Dentaltechnik, der Werkzeugbau und andere Branchen strategisch auf den 3D-Metalldruck als wirtschaftliche und qualitativ hochwertige Fertigungsstrategie der Zukunft unter den Vorzeichen der Industrie 4.0.

- www.concept-laser.de

Text zum Titelbild: Hohe Passgenauigkeit sind ein Markenzeichen der additiv gefertigten, kraniomaxillofazialen, patientenindividuellen Implantate (Karl Leibinger Medizintechnik)