Von Joana Hummel und Sebastian Wagner, NMI – Naturwissenschaftliches und Medizinisches Institut an der Universität Tübingen, Reutlingen

Zuverlässige Klebverbindungen sind vor allem durch die Entwicklung neuer Werkstoffe immer stärker gefragt, da die Kombination unterschiedlicher Materialien, insbesondere die Kombination von metallischen und kunststoffbasierten Werkstoffen, viele gebräuchliche Verbindungstechnologien wie Löten, Schweißen oder Nieten ausscheiden lässt. Kleben bietet hierfür neue Ansätze, wobei stärker auf die Gestaltung der Bauteile im Fügebereich und die Entwicklung geeigneter Vorbehandlungsverfahren eingegangen werden muss. Die Anforderungen an die Verbindungen sind je nach Einsatzgebiet unterschiedlich, wie am Beispiel der Medizintechnik und des Leichtbaus für Fahrzeuge erkennbar wird.

Having Trust in Adhesives – Adhesive Bonding as a Reliable Technology

Adhesive bonding, especially thanks to the development of new materials, is increasingly in demand not least because the combination of different materials, in particular the combination of metallic and polymeric materials, do not lend themselves to many established joining techniques such as soldering, welding or riveting. The use of adhesives offers an excellent solution in such cases, albeit demanding optimal component design in terms of the mating surfaces and ensuring, by means of pre-treatment, the most appropriate surface. The demands on an adhesively-bonded joint vary very widely in terms of the end-use, typically ranging from medical components to the use of lightweight construction of vehicles or aircraft.

Von vielen gepriesen als die Fügetechnologie des 21. Jahrhunderts erfreut sich die Klebtechnik zunehmender Beliebtheit in der Industrie. Durch das Kleben werden neue, immer kleinere Produkte möglich, die keinen Platz für Schrauben bieten und bei denen aus optischen Gründen keine Schweiß- oder Nietverbindungen erwünscht sind. Auch mit zunehmendem Materialmix wird das Kleben mehr und mehr zum Fügeverfahren der Wahl. Dabei ist Kleben mehr als nur das Aufbringen von Klebstoff auf die zu verbindenden Bauteile. Kleben ist ein Prozess, der mit der klebgerechten Konstruktion und Herstellung der Fügeteile mit den zu klebenden Oberflächen beginnt, gefolgt von der Auswahl des geeigneten Klebstoffes, der Oberflächenvorbehandlung und dem Fügeprozess selbst. Der Prozess endet mit der Prüfung der Qualität der Klebverbindung am fertigen Produkt. Ziel ist die Entwicklung eines prozesssicheren Klebverfahrens, das ein über die gesamte Produktlebensdauer sicheres Produkt garantiert.

1 Kleben in der Medizintechnik

Die Arbeitsgruppe Kleb- und Prüftechnik am NMI in Reutlingen entwickelt in neun geförderten Forschungsprojekten Klebprozesse in unterschiedlichen Anwendungsbereichen. Neben den Themen Leichtbau und Klebstoffentwicklung, gewinnt das Thema Kleben in der Medizintechnik zunehmend an Bedeutung.

Zu einem sicheren Klebeverbund gehört dabei nicht nur die richtige Klebstoffauswahl sondern vor allem die richtige Oberflächenvorbehandlung. Diese besteht meist aus einer Oberflächenvorbereitung, einer Oberflächenvorbehandlung und der Oberflächenkonditionierung. Um diese drei Prozessschritte zu einem Schritt zu vereinen und somit den Klebprozess zu erleichtern, beschäftigt sich das durch das Bundesministerium für Bildung und Forschung (BMBF)geförderte Projekt LaserPROMISE mit dem laserbasierten Abscheiden haftvermittelnder Schichten auf rostfreien Edelstählen (Abb. 1). Bei diesem Verfahren wird ein HMDSO-Luft-Gemisch über die Probe geleitet. Mittels Laser wird das Siliziumoxid aus dem Prozessgas auf dem Substrat abgeschieden. Durch den Laser wird die Oberfläche vorbereitet, das heißt gereinigt und entfetten. Ebenfalls wird mittels Laser eine physikalische Oberflächenvorbehandlung durchgeführt. Der Konditionierungsschritt erfolgt dann durch das Abscheiden des Siliziumoxids als Haftvermittlerschicht. Durch diese Schicht kann eine deutliche Haftsteigerung erzielt werden. Die Vorbehandlung, die in diesem Projekt auf medizinischen Führungsdrähten zur besseren Haftung von Beschichtungen sowie beim Einkleben von Glaslinsen in Edelstahlfassungen bei Endoskopen zum Einsatz kommt, zeigt eine gute Beständigkeit der Klebung bei mehreren hundert

Zyklen einer Heißdampfsterilisation. Durch genaue Laserparametereinstellungen kann eine reproduzierbare Oberflächenvorbehandlung durchgeführt werden, wodurch die Ausfallraten von Beschichtungen und Klebverbunden reduziert werden.

Abb. 1: Vereinen der Vorbehandlungsschritte durch den neuen Vorbehandlungsprozess (Quelle: NMI Reutlingen)

Ähnliche Themen werden im Forschungsprojekt Dr.Bond bearbeitet. Ziel des durch die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) und das Bundesministerium für Wirtschaft und Energie (BMWi) geförderten Projekts ist es, nichtrostenden Stahl mit Nitinol klebtechnisch mit hoher Zuverlässigkeit zu verbinden. Das Material Nitinol erfreut sich durch seine pseudoelastischen Eigenschaften und hoher Korrosionsbeständigkeit immer größerer Beliebtheit. Ein Klebverfahren für diesen Werkstoff, welches eine sichere Verbindung, über die durch mechanische Belastungen im Einsatz und thermische und chemische Belastungen bei der Aufbereitung geprägten Lebensdauer von medizinischen Produkten gewährleistet, ist eine besondere Herausforderung, die bisher noch nicht gelöst ist. In diesem Projekt soll deshalb ein zuverlässiges Fügeverfahren, bei dem eine angemessene Oberflächenbehandlung elementarer Bestandteil ist, entwickelt werden.

Ein weiteres durch AIF und BMWi gefördertes Projekt Zahnfee aus dem Bereich der Medizintechnik befasst sich mit dem Kleben von zweiteiligen Abutments in der Zahnimplantologie. Eines der Hauptziele ist die Entwicklung eines zuverlässigen Klebverfahrens in der wenig automatisierten, bisher stark durch manuelle Herstellung dominierten Branche. Dabei ist ebenfalls die Erprobung und Qualifizierung verschiedener Vorbehandlungsverfahren wie auch der Nachweis der Beständigkeit nach Reinigung, Desinfektions-, Sterilisation vor dem Einbringen durch den Zahnarzt zu betrachten. Eine hohe Belastung erfahren die Abutments insbesondere im Einsatz. Durch das Kauen wirken hohe mechanische Belastungen auf die Klebung überlagert von dauerhafter Feuchte, Temperatur- und pH-Wertschwankungen bei der Einnahme von heißen und kalten Speisen und Getränken.

2 Kleben im Leichtbau

Neben der Medizintechnik ist das Kleben gerade aufgrund von Gewichtseinsparungen und dem Multimaterialeinsatz im Leichtbau die Methode der Wahl. Das durch das Ministerium für Wirtschaft, Arbeit und Wohnungsbau Baden-Württemberg geförderte Projekt PuVerSand befasst sich mit dem punktförmigen Verbinden von Sandwichstrukturen. Sandwichplatten verfügen über ein hohes Potenzial für den Einsatz als tragende Bauteile in Fahrzeugen und bestehen aus zwei Decklagen mit einem dazwischenliegenden leichten Kernwerkstoff, beispielsweise einem Schaumkern. Eine Herausforderung ist das Fügekonzept dieser Sandwichbauteile, insbesondere im Hinblick auf wiederlösbare Verbindungen. Bedingt durch den inhomogenen Aufbau der Sandwichstrukturen können herkömmliche punktförmige lösbare Verbindungselemente wie Schrauben nicht direkt eingesetzt werden.

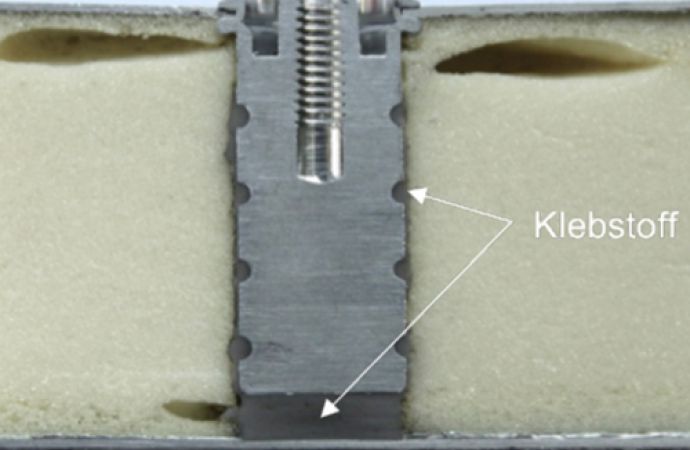

Eine innovative Verbindungstechnik sind Inserts, welche im Setzprozess durch ein Vorloch in die Sandwichstruktur eingesetzt und über einen mechanischen Umformprozess an der oberen Decklage fixiert werden (Abb. 2). Anschließend wird ein Klebstoffsystem injiziert und ausgehärtet. Bei solchen Inserts werden die einwirkenden Kräfte zum einen über die mechanische Fixierung an die obere Decklage, zum anderen über den Klebstoff an den Schaum und die untere Decklage übertragen. Durch den Klebstoffeintrag wird zudem das Kernmaterial je nach Porosität des Kernmaterials und der Viskosität des Klebstoffes örtlich versteift. Im Projekt konnten durch das Verkleben der Inserts mit der unteren Decklage die Auszugskräfte der Inserts um über 50 % erhöht und die zur Auslegung der Verbindung entscheidende Kraft bis zur ersten Schädigung des Verbundes um

300 % erhöht werden (Abb. 3). Dies wird durch die simultane Krafteinleitung in die untere und obere Decklage erreicht und ist damit der entscheidende Vorteil gegenüber Verbindungstechniken, die lediglich an der obere Decklage angreifen.

Abb. 2: Schnittbild eines eingeklebten Inserts der SECAM Fixing Solutions in einer Sandwichplatte (Quelle: NMI Reutlingen)

Abb. 3: Ergebnisse der Auszugsversuche bis zur ersten Schädigung beim Vergleich zwischen ungeklebtem und geklebtem Insert (Quelle: NMI Reutlingen)

3 Nachhaltiges Kleben

In Klebstoffe auf petrochemischer Rohstoffbasis wird in vielen Industriebereichen großes Vertrauen gesetzt, jedoch steigt auch der Wunsch nach biogenen Klebstoffsystemen stetig an. So werden Nachhaltigkeitsthemen wie das sortenreine Trennen von geklebten Bauteilen, wie auch die Reduktion von erdölbasierten Komponenten immer gefragter.

Ergänzend werden Ansätze für durch Zugabe von Pilzen oder Enzymen kompostierbare Klebstoffe untersucht. Die Forschungsprojekte BioSwitch, gefördert durch das Ministerium für Wirtschaft, Arbeit und Wohnungsbau Baden-Württemberg und BioBond, gefördert durch die Fachagentur für nachwachsende Rohstoffe e. V. (FNR) und das Bundesministerium für Ernährung und Landwirtschaft (BMEL) beschäftigen sich mit der Entwicklung solcher biogener Klebstoffsysteme.

Während im Projekt BioSwitch ein Klebstoff aus der Aminosäure Lysin hergestellt wird, ist die Grundlage der Klebstoffsynthese im BioBond Lignin und L-3,4-Dihydroxyphenylalanin (DOPA). Eine Zielanwendung des neuen Klebstoffs im Projekt BioBond ist das Bioconcept-Car der FOUR MOTORS GmbH (Abb. 4). Der ebenfalls mit der Unterstützung der FNR aufgebaute Rennwagen stellt erfolgreich unter Beweis, dass sich auch nachwachsende Rohstoffe für den Einsatz unter höchster Belastung eignen. Neben der Verwendung eines Treibstoffs mit Bioethanolanteil und wiederaufbereiteten Schmierölen sind Leichtbauteile aus einem mit Naturfasern verstärktem Polymer im Einsatz. Im Projektverlauf wird die Eignung des neuen biogenen Klebstoffsystems für die Verbindung biobasierter Kunststoffe als auch metallischer Fügepartner erprobt. Eine gleichbleibend stabile Klebstoffsynthese ist neben den guten Applikationseigenschaften und einem stabilen Klebeverbund unter höchster Belastung Grundvoraussetzung.

Abb. 4: Bioconcept-Car - Porsche Cayman GT4 Clubsport (Quelle: FOUR MOTORS GmbH)

Allgemein ist für die Produktsicherheit die Qualität der Fügeverbindungen entscheidend. Zur Herstellung von reproduzierbaren und qualitativ hochwertigen Fügeverbindungen ist die sichere Beherrschung des Klebprozesses unabdingbar. Die Frage, inwieweit Kleben in der Fertigung prozesssicher etabliert ist, war der Anlass für eine Studie des NMI. In der Studie wurde untersucht, inwieweit die klebgerechte Konstruktion, die Auswahl von Klebstoffen, die Oberflächenvorbehandlung, die Kontrolle des Klebprozesses sowie die Prüfung und Sicherheit der geklebten Verbindungen Herausforderungen in der praktischen Umsetzung sind. Befragt wurden dabei Klebstoffhersteller, Anbieter von klebtechnischer Ausstattung sowie Anwender der Klebtechnik aus unterschiedlichen Industriebereichen.

Das Ergebnis der Studie zeigt, dass das Kleben in vielen Bereichen ohne Zweifel ein etabliertes Fügeverfahren ist. Vor allem kommt das Kleben dort zum Tragen, wo unterschiedliche Materialien miteinander verbunden werden müssen. Um die Vorteile der Klebtechnik realisieren zu können, muss diese fachgerecht eingesetzt und insbesondere die gesamte Prozesskette betrachtet werden. Die Studie zeigt deutlich, dass dies nicht überall beherrscht wird. Wie bei anderen Fügeverfahren, zum Beispiel dem Schweißen, ist für das Kleben qualifiziertes Personal erforderlich.

Während beim Schweißen beispielsweise in Form der Schweißfachkraft bereits seit vielen Jahrzehnten Ausbildungsstandards existieren, etablieren sich im Bereich der Klebtechnik seit gut 10 Jahren zunehmend die drei Lehrgänge zum Klebpraktiker, zur Klebfachkraft und zum Klebfachingenieur als Ausbildungsstandards. Zudem existiert mit der DIN 2304 seit März 2016 ein Standard, der die organisatorische Qualitätssicherung bei industriellen Klebprozessen regelt und Unternehmen somit bei der Beherrschung von Klebprozessen unterstützt.

Die Studie zeigt auch, dass die Entwicklung eines prozesssicheren Klebverfahrens oft nur von Großunternehmen in Eigenregie bewältigt werden kann. Dort stehen genügend Mittel und Kapazitäten für die Entwicklung geeigneter Verfahren zur Verfügung. Kleine und mittelständische Unternehmen setzen primär auf die Unterstützung von Klebstoffherstellern und Forschungseinrichtungen. Der Bedarf an Entwicklung und Unterstützung durch Forschungseinrichtungen besteht dabei in allen Schritten der Prozesskette.

Das Potenzial der Klebtechnik ist weder in den etablierten Anwendungsbereichen noch in den Nischenanwendungen ausgeschöpft. Es gibt weitere zahlreiche Möglichkeiten, herkömmliche Fügeverfahren durch das Kleben zu ersetzen, um neue, verbesserte Produkte zu realisieren.

Kontakt

- www.nmi.de/oberflaechen