– Anwendungsbeispiele aus der Praxis

Von Dr. Ingo Jolk1), Carsten Alex2), Dr.-Ing. Philipp Frania1) und Gerhard Bürstner1)

Die galvanische Abscheidung von speziellen Edelmetallen auf ein Edelstahlsubstrat ergibt einen Verbund, der eine dauerhafte und sehr effiziente Keimbekämpfung in Wasser bewirkt. Das als AGXX®-Technik bekannte System eignet sich zum Einsatz in der Industrie zur Reinhaltung von Prozesswasser. Dazu werden Behälter mit Körpern aus Edelstahlgeflechten in den Wasserkreislauf eingebracht. Je nach Art der Belastung lassen sich die Filter einfach anpassen. Die optimale Funktion wird nach einer einmaligen gründlichen Reinigung der wasserführenden Systeme vor dem Einsatz erzielt. Neben Industrieanwendungen kann das System auch für Wasser für den menschlichen Gebrauch ohne Nachteile eingesetzt werden.

Ae-aqua Filters to Combat Scale Formation in Process Liquids – Some Case Studies

The electrodeposition of certain noble metals onto stainless steel substrates creates a composite structure which is durable and extremely efficient in combating scale formation in aqueous systems. The so-called AGXX® process is admirably suited for installation in industrial process water circuits. In practice, containers with stainless steel mesh inserts are introduced into the water circulation system. The size of these depends on process water composition and other variables. Best results are obtained when a very thorough cleaning of the water feed system is carried out prior to installation of the new units. Apart from industrial applications, the same technology is ideally suited to domestic water supply systems.

In vielen Bereichen der Industrie führt keimbelastetes Wasser zu Qualitätsproblemen der Produkte, zu Schäden an Anlagenteilen oder zu Produktionsstillständen infolge von Reinigung, Desinfektion und Wartung. Das Ziel, die Keimbelastung ohne kontinuierlichen Zusatz teils sehr kritischer Chemikalien zu beseitigen oder zumindest zu reduzieren, gewinnt in den letzten Jahren aufgrund gestiegener Umwelt- und Arbeitsschutzanforderungen an Priorität. Mit den auf der AGXX®-Technologie basierenden ae-aqua-Filtern steht nun ein System zur Verfügung, das diesen Anforderungen gerecht wird.

1 AGXX® – ein antimikrobiell wirkender Kontaktkatalysator

Die AGXX®-Technologie basiert auf einem Edelstahlgewebe mit speziellen katalytisch wirkenden Edelmetallbeschichtungen, das ohne Dosierung von Chemikalien gegen Bakterien, Pilze und Algen wirkt. Das Beschichtungssystem wurde vom Berliner Unternehmen Largentec GmbH entwickelt und patentiert; für verschiedene Anwendungsbereiche beziehungsweise Regionen wurden Produktions- und Vertriebslizenzen erteilt.

In der Fachliteratur gibt es bereits mehrere Veröffentlichungen zum Thema AGXX®, die einerseits den Wirkmechanismus näher beleuchten, andererseits die Wirksamkeit gegen eine Vielzahl von unterschiedlichen, teilweise gegen konventionelle Biozid-resistente Keime testieren [1, 2]. Resistenzen gegen AGXX® sind bisher bei keiner Untersuchung aufgetreten [3–5].

Die Feindrahtwerk Adolf Edelhoff GmbH & Co KG setzt AGXX® bereits seit acht Jahren in seiner Drahtgalvanik erfolgreich ein und erwarb Mitte 2014 die Produktions- und Vertriebslizenz für AGXX®-Wasserapplikationen in der EU. Die vertrieblichen Aktivitäten im Zusammenhang mit AGXX® wurden in der separaten Sparte ae-aqua gebündelt. Die Anwendungsbereiche für AGXX® gehen heutzutage bereits weit über die ursprünglich vor allem präferierte Oberflächentechnik hinaus. Im Folgenden werden dazu einige Beispiele aus der Praxis aufgezeigt. Die Liste der benannten Einsatzbereiche ist in keiner Weise abschließend, denn für diese nachhaltige Methode zur Keimbekämpfung in wässrigen Systemen ohne Einsatz zusätzlicher Chemie hat die Zukunft erst begonnen.

2 Ausführungsformen von AGXX® und ae-aqua-Filtern

AGXX® gibt es in verschiedenen Ausführungsformen. Grundlage ist stets ein speziell mit Edelmetallen beschichtetes Edelstahlgewebe, das, auf entsprechende Breite und Länge geschnitten, zu sogenannten Raschig-Ringen gewickelt wird, die herstellerseitig als ae-aqua-Ringe (Abb. 1) bezeichnet werden. Diese bieten auf relativ geringem Raum eine relativ große Oberfläche. Mitunter werden die beschichteten Gewebebahnen auch auf Breite konfektioniert als Längsband eingesetzt oder aus den Gewebebahnen werden Ronden oder andere Konturen ausgeschnitten, die dann in Bauteilkomponenten Anwendung finden.

Abb. 1: ae-aqua Ringe

ae-aqua-Ringe werden in der Regel in Kartuschen, Körben oder Filtergehäusen verbaut, je nachdem, wie viel Wirkoberfläche benötigt wird und welche Durchströmungsvariante (druckbeaufschlagt versus drucklos) zur Anwendung kommt. In Behältern zusammengefasst entstehen die sogenannten ae-aqua-Filter.

Zwei gebräuchliche Ausführungsformen sind das Filtergehäuse (Abb. 2) sowie die Verwendung in Körben (Abb. 3). Im Filtergehäuse (Pentek Big Blue der Firma Pentair Water Purification EMEA, z. B. im 10“-Gehäuse in Abb. 2) sind die ae-aqua-Ringe in speziell konzipierten Innenkäfigen dicht an dicht gepackt. Die Filter gibt es in verschiedenen Größen. Mittels Gewindeanschlüssen werden sie in Leitungssysteme eingebunden. Miteinander verrohrt können Big Blue-Filter zu Filtergruppen zusammengeschaltet werden, wobei dieses aus Gründen eines ausgeglichenen Strömungswiderstandes stets nach dem Tichelmann-Prinzip zu erfolgen hat. Durch den modularen Aufbau der Korbkonstruktion sind Größenvarianten leicht realisierbar; Abbildung 3 zeigt zwei unterschiedliche Varianten. Darüber hinaus gibt es mittlerweile weitere Sonderformen, die für einzelne spezielle Anwendungen konzipiert worden sind.

|

|

|

Abb. 2: 10“-Big Blue, ausgerüstet mit ae-aqua-Ringen |

Abb. 3: ae aqua®-Filtergehäuse mit ae-aqua-Ringen |

3 Rahmenbedingungen zum Einsatz von AGXX®

Flüssigkeitsbewegung, Kontaminationstand des Systems, Partikel- und Keimfracht bilden entscheidende Rahmenbedingungen für das einwandfreie Funktionieren von AGXX®.

AGXX® ist ein Oberflächenkatalysator, auf dem und in dessen unmittelbarer Nähe die Zellmembranen von Keimen in wässrigen Systemen angegriffen werden; die Keime erfahren eine Zelllyse, sie werden zerstört. Es ist also erforderlich, dass die in einer Flüssigkeit beziehungsweise in einem Flüssigkeitssystem befindlichen Keime mit der Oberfläche der ae-aqua-Ringe in Kontakt kommen; von daher ist eine Flüssigkeitsbewegung unabdingbar, in speziellen Fällen reicht auch Konvektion. Die zu installierende Oberfläche an AGXX® korreliert mit dem zu behandelnden Wasservolumen.

Grundsätzlich sollten Systeme vor dem Einsatz des Filtersystems AGXX® hinreichend gründlich gereinigt werden, denn die in Leitungen und Tanks befindlichen Biofilme sind wesentliche Brutstätten für Keime. Diese Brutstätten gehören möglichst beseitigt, sodass die Keimbilanz zwischen Neuentstehung von Keimen im Verhältnis zur Abtötung von Keimen durch AGXX® über die Zeit in Summe zu einer Keimreduktion führt.

Zur Gewährleistung der Wirksamkeit der katalytischen AGXX®-Oberfläche müssen etwaige Prozesspartikel, bevor sie durch die ae-aqua-Filter laufen, hinreichend fein separiert werden. Dieser Punkt ist besonders für industrielle Kreisläufe, die mitunter eine erhebliche Partikelfracht mitführen, wesentlich.

Die durch AGXX® hervorgerufene Keimabtötung führt zu toter Biomasse. Diese wird in der Regel ausgeschwemmt, lagert sich teilweise aber auf den beschichteten ae-aqua-Ringen ab. Von daher ist je nach Keimfracht von Zeit zu Zeit eine Reinigung der Ringe durch einfaches Abspülen mit klarem Wasser erforderlich.

4 Filter und Module in Kreisläufen und/oder Tanksystemen

Die unter Abschnitt 2 aufgeführten Filtertypen zur Keimbekämpfung mittels AGXX® bilden die Grundbausteine für Einbauten in industrielle Flüssigkeitssysteme, seien es Kreisläufe oder Tanksysteme. In Flüssigkeitskreisläufen werden sie im Hauptstrom oder Bypass verbaut, in Tanksystemen fungieren ae-aqua-Filter oftmals als (zusätzliche) Einhängelösung. Alle Filtertypen können aufgrund ihrer modularen Bauweise den Volumina der Behälter angepasst werden. Abbildung 4 zeigt einen Zusammenbau von mehrerem Big Blues für den Aufbau eines Kreislaufsystems.

In Abbildung 5 zeigt ein mobiles ae-aqua-Modul zur Keimbekämpfung, welches mit Pumpe, Vorfilter, Big Blue, Ansaug- und Abflussschlauch ausgerüstet ist. Derartige Module gibt es in verschiedenen Baugrößen.

Abb. 4: Big-Blues ausgerüstet mit ae-aquaRingen

Abb. 5: Mobiles voll verrohrtes ae-aqua-Modul zur Keimbekämpfung

5 ae-aqua-Filter in industriellen Anwendungen

Mittlerweile liegen bereits umfangreiche Erfahrungen zum Einsatz der ae-aqua-Filter im industriellen Einsatz sowohl im Feindrahtwerk Adolf Edelhoff als auch bei Kunden vor. Im Folgenden werden einige Beispiele aufgezeigt.

5.1 Kreislaufwasseranlagen in Betrieben der Oberflächentechnik

Die stetig gestiegenen Wasserpreise und das gestiegene Umweltbewusstsein haben dazu geführt, dass Unternehmen in den letzten 20 Jahren durch den Einsatz von Kreislaufwasseranlagen den Frischwassereinsatz erheblich minimiert haben.

Das Prozesswasser wird nach dem Spülvorgang in den Fließspülen mit Hilfe von Anionen- und Kationenaustauschern (KIA) aufbereitet und dem Kreislauf wieder zugeführt. Die Leistungen dieser Ionenaustauscheranlagen sind mitunter beträchtlich und es werden diverse Pump- und Stapelbehälter verwendet, damit ausreichend Spülwasser zur Verfügung steht. Eingeschleppte organische Zusatzstoffe aus Elektrolyten, beispielsweise Netzmittel oder Glanzbildner, konzentrieren sich im System auf, werden aber zum Teil durch Verdünnungsverluste bei der Regeneration der Ionenaustauscher wieder verdünnt, da mit Frischwasser (Stadtwasser) gespült wird. Eine durchaus sinnvolle Forderung ist, dass solche organischen Zusatzstoffe möglichst vollständig biologisch abbaubar sind. Dies bedeutet aber nichts anderes, als dass diese Stoffe als Nährstoffe für Mikroorganismen dienen, wodurch deren Vermehrung Vorschub geleistet wird.

Durch Luftkontakt kommt es zwangsläufig zu einem Keimeintrag in das Kreislaufwasser. Bakterien, Pilze und Algen finden im Kreislaufwassersystem teilweise ideale Wachstumsbedingungen vor, sodass es zu einer rasanten Vermehrung der Mikroorganismen kommen kann. Besonders Betriebe, die Elektrolyte für dekorative Beschichtungen mit hohen Gehalten an Glanzbildnern und sonstiger Organik benutzen, oder auch Betriebe, die chemisch reduktive Verfahren zur Abscheidung von Nickel oder Kupfer im Einsatz haben, sind stark davon betroffen. Die Mikroorganismen formieren sich zu Kolonien; die Folge sind Biofilme an den Wandungen der Behälter und Rohrleitungen. Diese Biofilme, es handelt sich in der Regel um schmierige Beläge, wachsen ständig nach, wenn nicht Einhalt geboten wird.

Zudem werden ständig kleinere und größere Mengen solcher Biomasse abgelöst und mit dem Spülwasser mitgerissen, sodass die Verbreitung in den Wasserkreisläufen kontinuierlich erfolgt. Größere Stücke der abgerissenen Filme führen einerseits zu Verstopfungen in Filtern und Leitungen, was auch Pumpenausfälle nach sich ziehen kann (Abb. 6). Andererseits können sich Teile von Biomasse auf die Beschichtungsoberflächen legen und somit das Galvanisierungsergebnis beeinträchtigen. Diese Beeinträchtigungen können optischer Natur sein, indem Anomalien im Glanzgrad der Oberfläche sichtbar werden, sie können aber auch technischer Natur sein, indem sich die Weiterverarbeitungsparameter der metallischen Oberfläche verändern.

Abb. 6: Durch Biofilme verstopfter Filter

Bei Kunden aus dem Bereich Elektronik ist zum Beispiel die Lötbarkeit der beschichteten Drähte ein wichtiges Kriterium. Die Situation bezüglich des Kreislaufwassers stellte sich bei Edelhoff in der Vergangenheit wie folgt dar: Es galt, in kurzen Zeitabständen Kreislaufwasser mit einem Volumen von etwa 25 m3 mittels KBE-Messungen (Messung von koloniebildenden Einheiten) hinsichtlich seiner Verwendungsfähigkeit zu überwachen. Ein Zusatz flüssiger Biozide verbot sich aus prozesstechnischen Gründen. Es zeigte sich dass selbst KBE-Werte von (für Industrieapplikationen) ansonsten moderaten 103 bis 104 immer wieder zu Problemen führten. In der Regel verstopften die Feinstfilter der Pumpen von Hochdruckspülen, die in den Spülstufen der galvanischen Vorbehandlungen verbaut waren. Dies führte letztlich stets zu einem Anlagenstillstand mit der Folge eines nachgelagerten mehr oder weniger aufwändigen Reinigungsvorgangs.

Weitere Problemherde waren beispielsweise die Schwimmerschalter in Spülen. Diese sind zur Pumpenregelung notwendig. Abbildung 7 zeigt einen durch Biofilme beeinträchtigten Schwimmerschalter sowie einen ohne Biofilmbelag zum Vergleich.

Abb. 7: Durch Biofilme beeinträchtigter Schwimmerschalter

Musste von Zeit zu Zeit eine Desinfektion des gesamten Wassers des Ionenaustauscherkreislaufs mit allen Rohren und Vorratsbehältern durchgeführt werden, dauerte dies etwa drei Tage und legte für diese Zeit auch die Produktion in der gesamten Galvanikabteilung still. Die Reinigung erfolgte dann mit aggressiven flüssigen Bioziden, wobei die dabei anfallenden Spülwässer aufgefangen werden mussten, weil sie als Sonderabfall zu entsorgen waren.

Mit Nutzung der ae-aqua-Filter änderte sich die Situation schlagartig. Nachdem der gesamte Ionaustauscherkreislauf bestmöglich gereinigt und desinfiziert worden war, wurden an verschiedenen Stellen im Kreislaufsystem Big Blues verbaut (Abb. 4); in stark beanspruchten Spülen wurden zudem ae-aqua-Filterkörbe (Abb. 3) eingehängt. Mit diesen Maßnahmen gelang es, die KBE-Werte niedrigzuhalten; sie stiegen nicht mehr über 102 KBE/mL. Das Thema der Biofilmablösung gehörte damit ebenfalls der Vergangenheit an.

5.2 Keime in VE-Wasseranlagen

Vollentsalztes Wasser wird in der Regel durch den Einsatz von Ionenaustauschern oder Umkehrosmoseanlagen aus Stadtwasser hergestellt und in Vorratsbehältern gespeichert. Die niedrige Konzentration an Nährstoffen bewirkt zwar ein langsameres Wachstum von Keimen, die lang andauernde und stetige Lagerung des VE-Wasser in den Vorratsbehälter führt letztlich aber dann doch zu mitunter signifikanten Verkeimungen. So entstehen auch hier im Laufe der Zeit Beläge von Biofilmen an den Behälterwänden, sodass die anschließenden Verbraucherstufen stets mit verkeimten VE-Wasser gespeist werden. Kommt das VE-Wasser zum Beispiel über Sprühstöcke zum Einsatz, ergibt sich durch spontan auftretendes, partielles Ablösen der Biofilme die gleiche Verstopfungsgefahr, wie schon im vorherigen Abschnitt geschildert wurde. Gerade bei geschlossenen Beschichtungsanlagen in der Leiterplattentechnik oder großen Gestellanlagen in der Galvanik führt dies zu Beschichtungsfehlern mit teilweise hohen Folgekosten.

Die AGXX®-Technologie verschafft hier Abhilfe. Die Nachrüstung der Spülen erfolgt hier am besten durch eine Einhängelösung mittels gefüllter ae aqua-Filterkörbe im Behälter (Abb. 3) oder im Bypass durch die Installation einer kleinen Kreislaufpumpe mit gefüllten Big Blues am Vorratsbehälter (Abb. 2).

5.3 Verkeimung von Spülen

Spülen, allen voran jene mit einem geringen Wasseraustausch, sind ideale Lebensräume für Keime. Gerade Standspülen, welche zur Verringerung der Elektrolytkonzentration im Spülprozess und zur Rückführung der Elektrolytreste eingesetzt werden, sind betroffen. Vor dem Hintergrund, dass die Standzeit des Wassers in den Spülen oft mehrere Tage, mitunter sogar Wochen beträgt, sind im Laufe der Zeit häufig starke Verkeimungen sichtbar, die sich in Form von Biofilmen auf der Wasseroberfläche oder als Beläge an den Wandungen der Standspüle bemerkbar machen. Die Folge sind wiederum Spülfehler und Fehlstellen bei eventuellen nachfolgenden Beschichtungen, da sich die anhaftenden Biofilme schlecht abspülen lassen.

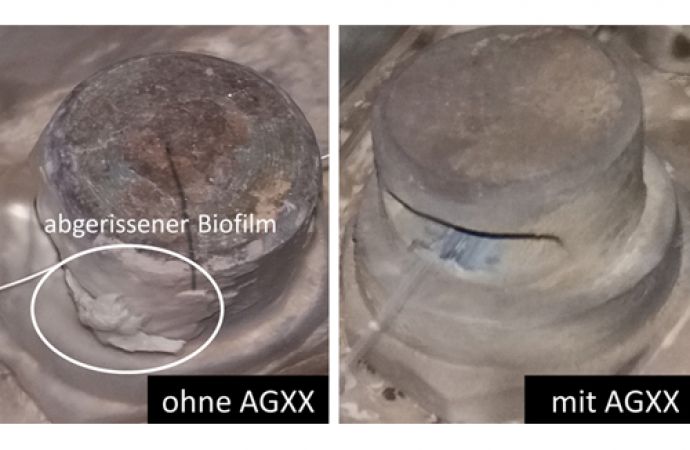

Abbildung 8 zeigt zum einen die Düse einer Spüle ohne Einsatz von AGXX®, an der ein Stück Biofilm anhaftet und zum anderen die Düse einer Spüle, in deren Vorratsbehälter ae-aqua-Filter zum Einsatz kommen. Biofilme werden hier zuverlässig verhindert.

Abb. 8: Wasserdüse in einer Spüle nach einem Zinnelektrolyten ohne (links) und mit (rechts) Einsatz der AGXX®-Technologie

Durch den Einsatz der AGXX®-Technologie konnten nicht nur Maschinenstillstände wegen mangelndem Wasserdurchfluss und der Arbeitsaufwand zur Reinigung der Spülen und Behälter drastisch reduziert werden, es reduzierten sich auch die ansonsten oft spontan aufgetretenen qualitativen Auffälligkeiten an den Produkten in den Zwischen- und/oder Endstufen der Fertigung, was unmittelbar auch mit einer Senkung der qualitätsrelevanten Kosten verbunden war.

Die Nachrüstung in den Spülen erfolgte auch hier, wie in Abschnitt 5.2 aufgeführt, mittels Einhängen gefüllter ae-aqua-Filtergehäuse.

Derartige Verbesserungen durch Anwendung der AGXX®-Technologie zeigten sich nicht nur in der Drahtgalvanik des Feindrahtwerks, sondern auch in Galvanikabteilungen anderer Unternehmen. Beispielhaft seien hier die Unternehmen Würth Elektronik, Niedernhall, und ts-Leiterplattentechnik, Schalksmühle, genannt. Beide Unternehmen realisierten ebenfalls signifikante Verbesserungen.

Durch den Einsatz von AGXX® konnten bei Würth Elektronik die Reinigungsintervalle von Kaskadenspülen deutlich verlängert werden. War es zuvor notwendig, das Wasser in den Spülen nach zwei bis drei Tagen zu tauschen, um die Ausbildung von Biofilmen gekoppelt mit möglichen Beschichtungsfehlstellen auf den Leiterplatten zu verhindern, reicht nun der turnusmäßige wöchentliche Wassertausch zum Wochenendstillstand aus. Der Anstieg der Keimzahlen im Spülwasser und die Bildung von Biofilmen im Regelbetrieb werden zuverlässig innerhalb beherrschbarer Schranken gehalten.

Auch bei der ts-Leiterplattentechnik werden die ae-aqua-Filter eingesetzt, um Biofilm- und Algenbildung in Spülen zu verhindern (Abb. 9). Der Reinigungsaufwand der Anlagen zur Leiterplattenfertigung hat sich merklich reduziert. Das Reinigungsintervall der Spülen konnte von zwei auf vier Wochen verlängert werden. Früher war es außerdem notwendig, die einzelnen Komponenten der Anlagen zur Leiterplattenfertigung häufig mechanisch zu reinigen, nunmehr ist nur ein einfaches Abspülen ausreichend.

Abb. 9: Einsatz des ae-aqua-Filters in einer Anlage zur Leiterplattenfertigung bei ts-Leiterplattentechnik

5.4 Kühlwasserkreisläufe

Insbesondere halboffene und offene Kühlwasserkreisläufe mit Kontakt zur Umgebungsluft neigen zur Verkeimung. Dennoch kann es auch bei geschlossenen Kühlwasserkreisläufen zu Keimproblemen kommen. Die Folge von Biofilmen und Keimansammlungen sind wiederum Verstopfungen dünner Kühlwasserkanäle durch sich ablösende Biofilme, ein schlechterer Wärmeübergang und damit ein niedrigerer Wirkungsgrad beim eigentlichen Kühlvorgang. Es besteht zudem die Gefahr des Auftretens biogener Korrosion in den Rohrleitungen. All dieses führt auch hier, zusätzlich zu den turnusmäßigen Reinigungs- und Desinfektionszyklen, zu einem erhöhten Wartungs- und Reinigungsaufwand. Abhilfe ist durch Einbau von ae-aqua-Filtern in den Kühlkreislauf möglich. Der in Lasern häufig eingesetzte Filtereinsatz ist in Abbildung 10 dargestellt. Neben dem Ausbleiben von Maschinenausfällen lassen sich damit auch die Zeiten für Reinigung und Desinfektion der Kühlsysteme minimieren.

Abb. 10: Filtergehäuse mit ae-aqua-Ringen für den Einsatz in Laseranlagen

Derartige halboffene Kühlsysteme finden sich in großer Anzahl in Industriebetrieben. Beispielhaft für das Drahtwerk sei eine Induktionswärmeanlage benannt, die sich dort im Einsatz befindet. Die Induktionsschleifen der Erwärmungsstrecke besitzen zur Kühlung feine Kapillare, die wasserdurchströmt sind. Biofilme, welche in jenen dünnen Kühlkanälen den Wärmeübergang zwischen Kühlmedium und Induktionsschleife allmählich verschlechtern, mitunter sogar infolge von Verstopfung gänzlich verhindern, sind höchst kritisch, denn schon geringe Abweichungen von der erforderlichen Solltemperatur führen im Fertigungsprozess zu gravierenden Qualitätsabweichungen am Produkt. Das durch die Induktionswärme temperierte Wasser zeigte bereits nach wenigen Einsatztagen erste Grünfärbungen des Kühlwassers, von daher waren wöchentliche Reinigungsmaßnahmen erforderlich, um die hohen Standards halten zu können. Zudem musste eine monatliche Komplettreinigung nebst Desinfektion des gesamten Kühlsystems erfolgen.

Durch die Installation eines ae-aqua-Moduls (Abb. 5) sind derartige Verfärbungen des Wassers beziehungsweise Verstopfungen der Kühlkapillaren nicht mehr festzustellen. Das ae-aqua-Modul fördert auf einfache Weise im Bypass Kühlwasser aus dem Vorlagetank durch Vorfilter und ae-aqua-Filter zurück in den Speichertank. Auf diese Weise gelingt es, das Kühlwasser hinreichend keimarm zu halten, sodass merkliche Biofilmausbildung ausbleibt. Die monatliche Komplettreinigung konnte auf ein Jahresintervall ausgedehnt werden.

ae-aqua-Ringe finden auch in Kühlkreisläufen von Laseranlagen Einsatz. Dort verbaute Stacks müssen ausreichend gekühlt werden. Die Problematik der Verkeimung ist analog zur Induktionsanlage. Auch hier schafft der Einbau von ae-aqua-Filtern Abhilfe.

Bei Diehl Metal Applications (DMA) amortisierte sich die Verwendung der AGXX®-Technologie in weniger als einem Jahr. In den Temperiergeräten (Abb. 11) von Spritzgussmaschinen traten trotz Biozidzugabe immer wieder Biofilme auf, die schleichend zu einem verschlechterten Wärmeübergang und am Ende letztlich zu Biokorrosion (Abb. 11) führten, was dann einen Totalausfall der Geräte zur Folge hat.

Abb. 11: Biofilm in einem Temperiergerät (links) und Biokorrosion an Wärmetauschern (rechts)

Durch den Einsatz von ae-aqua-Filtern in den Temperierkreisläufen entfielen in hohem Maße Ersatzbeschaffungen und zudem die relativ hohen Anschaffungskosten für nur mäßig wirksame Biozide, deren Entsorgung als Sonderabfall ebenfalls kostenintensiv war. Zudem erhöhte sich die Anlagenverfügbarkeit, da Reinigungs- und Wartungsarbeiten reduziert werden konnten.

6 Weitere Anwendungsfelder für ae-aqua-Filter

Neben den industriellen Anwendungen überzeugen ae-aqua-Filter auch im Consumer-Bereich. Zur Vermeidung von Biofilmen in Wassertanks von Wohnmobilen [6] oder Kaffeemaschinen, in Luftbefeuchtern, Blumenvasen oder Zimmerbrunnen stehen verschiedene Filtergrößen und -formen zur Verfügung. Abbildung 12 zeigt Kapseln für Behältnisse bis zu drei Liter Volumen.

Abb. 12: ae-aqua Kapseln für den Einsatz im Consumer-Bereich

7 Zusammenfassung

Auf Basis von ae-aqua-Filtern steht ein System zur Verfügung, welches in vielfältigen Anwendungsbereichen die Keimbelastung und Biofilmbildung in Wassersystemen reduziert und somit Folgekosten durch Reinigung, Wartung und Komponententausch erfolgreich verhindert. Wichtig ist, die ae-aqua-Filter stets in einem zuvor gereinigten System einzusetzen. Dieses wird bei sachgerechter Systemauslegung in Folge auch sauber bleiben.

AGXX® ist ein Oberflächenkatalysator, der in wässrigen Lösungen in Verbindung mit Keimen an seiner Oberfläche in-situ Wasserstoffperoxid (H2O2) generiert, das keimabtötend wirkt und sich dabei aufzehrt.

Laut neuester Biozidverordnung sind auch in-situ erzeugte Biozide als solche zu deklarieren.

Literatur

[1] U. Landau, C. Meyer, E. Grohmann: Beitrag der Oberflächentechnik zur Vermeidung von Biofilmen; Galvanotechnik, (2017) 5, S. 885-890

[2] U. Landau: AGXX – Eine nachhaltige Lösung für die Entkeimung wässriger Lösungen; Galvanotechnik, (2013) 11, S. 2169-2184

[3] A. Guridi et al.: New antimicrobial contact catalyst killing antibiotic resistant clinical and waterborne pathogens; Materials Science and Engineering: C, (2015) 15, S. 1-11

[4] U. Landau, K.-D. Mehler, T. Lisowsky: Antibakterielle Beschichtung zur Keimabtötung; Galvanotechnik, (2009) 12, S. 2704-2011

[5] I. Probst, A. Vaishampayan, V. Küchler, E. Grohmann: Antimikrobielle Oberflächenbeschichtung tötet multiresistente Krankheitserreger – Selbst regenerierende, mikrogalvanische Zellen produzieren reaktive Sauerstoffspezies; Flug u. Reisemed, (2016) 23, S. 217-220

[6] Zeitschrift promobil, (2016) 2, S. 98-102; Allgemeine Informationen zu AGXX® und ae-aqua-Filtern unter: www.edelhoff-aqua.de

1) Feindrahtwerk Adolf Edelhoff GmbH & Co KG, Am Großen Teich 33, D-58640 Iserlohn

2) Carsten Alex, Unternehmensberatung, Berlin