Dr.-Ing. Tatiana Hentrich, Fraunhofer-Institut für Schicht- und Oberflächentechnik IST, Braunschweig

Die Bedeutung von generativen Fertigungsverfahren (Additive Manufacturing (AM)) ist unbestritten und wächst derzeit weiter stark an. In einigen Bereichen, wie zum Beispiel der Medizintechnik, wo der Individualisierungsgrad extrem hoch und die Anzahl der Bauteile relativ gering ist, sind sie schon längst als serientaugliche Fertigungsverfahren etabliert. Aber auch im Bereich Luftfahrt ist die additive Fertigungstechnik nicht mehr wegzudenken. Insbesondere durch die neuen konstruktiven Gestaltungsmöglichkeiten und die überschaubaren Stückzahlen wird eine wirtschaftliche Fertigung hier schnell erreicht.

In den vergangenen Jahren wurden unzählige Aktivitäten gestartet, um die Herstellverfahren technisch und wirtschaftlich zu optimieren. Allerdings fanden die erzeugten Oberflächen bisher nur wenig Beachtung. Dabei spielt das Oberflächendesign (Struktur und Eigenschaften) für die Funktionalität des Bauteils im Einsatz eine wichtige Rolle. Daher sind sowohl das Design des Bauteils als auch die anwendungsgerechte Gestaltung der Oberfläche entscheidend für eine sichere und langlebige Nutzung des Bauteils.

Bei konventionell hergestellten Bauteilen wird die Oberflächengüte für das ganze Bauteil durch den Konstrukteur festgelegt und über entsprechend ausgewählte Fertigungsverfahren hergestellt. Additiv gefertigte Bauteile haben dagegen generell eine schlechtere Oberflächenqualität als konventionell hergestellte Teile. Durch die Festlegung von bestimmten Prozessparametern des additiven Fertigungsverfahrens ergibt sich automatisch eine bestimmte Oberflächenqualität, die sich über das Verfahren nur in Maßen beeinflussen lässt. Daher sind oft nachträglich Oberflächenbehandlungen oder -beschichtungen notwendig, um die gewünschten Eigenschaften zu erreichen. Außerdem können sich Oberflächen eines Bauteils aufgrund der Aufbaurichtung im Fertigungsprozess stark unterscheiden. Dies stellt neue Herausforderungen an eine weitere Bearbeitung des Bauteils. Abhängig von der Oberflächengüte und den Eigenschaften einzelner Flächen müssen entweder lokal unterschiedliche Bearbeitungsschritte durchgeführt oder über einen Zwischenschritt gleiche Bedingungen für eine weitere Bearbeitung, beispielsweise eine Oberflächenbeschichtung, geschaffen werden.

Einer der wichtigsten Vorteile der additiven Fertigung ist die enorme Designfreiheit. So können komplexe Geometrien hergestellt werden, die mit konventionellen Methoden nicht zu erreichen sind. Insbesondere innere Strukturen, zum Beispiel auch abgeschlossene Hohlräume, können so sehr einfach hergestellt werden. Diese inneren Konturen gelten aber oft als die schwächsten Stellen für einen Angriff durch Korrosion oder Oxidation. Außerdem können die inneren Konturen mit den wie gedruckt Oberflächen einen idealen Startpunkt für die Initiierungen von Rissen durch thermo-mechanische Belastung darstellen. Hier steht die konventionelle Oberflächentechnik vor neuen, noch ungelösten Herausforderungen. Neue Ansätze und Ideen sind gefragt und werden vom Fraunhofer-Institut für Schicht- und Oberflächentechnik IST zusammen mit weiteren Partnern aus der Industrie und Forschung entwickelt.

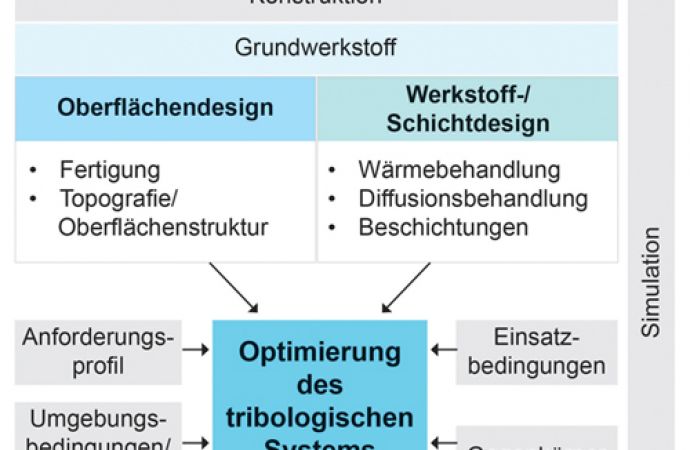

Am Beispiel eines tribologischen Systems wird deutlich (Abb. 1), dass Oberflächen nur als Teile einer Systembetrachtung zu sehen sind. Dabei sind nicht nur die Material- und Oberflächeneigenschaften sowie Bauteilkonstruktionen, sondern auch alle dazugehörige Umweltfaktoren, wie Umgebungsmedien und Einsatzbedingungen, zu betrachten. Bereits kleinste Änderungen eines dieser Faktoren können zu gravierenden Änderungen in der Bauteilfunktionalität und -lebensdauer führen. Das Fraunhofer IST realisiert hier maßgeschneiderte Lösungen für die Oberflächengestaltung unter Berücksichtigung aller Systemfaktoren und der kundenseitig festgelegten Anforderungsprofile.

Abb. 1: Systemische Konzepte zur Optimierung des Tribosystems

Numerische Ansätze über Simulationstools stehen zur Unterstützung zur Verfügung. Allerdings ermöglichen die derzeit verfügbaren Systeme noch keine ganzheitlichen Lösungen. Daher sind weiterhin umfangreiche praktische Untersuchungen und Tests von Bauteilen notwendig, auch wenn der Finanz- und Zeitaufwand hierfür sehr hoch sind. Ähnliche Herausforderungen gelten auch für Anwendungen in komplexen Korrosions- und Oxidationsumgebungen.

Die genannten Aspekte der Oberflächenoptimierung von additiv gefertigten Bauteilen stellen den Schwerpunkt des ersten Workshops zu diesem Thema von INPLAS und dem Fraunhofer-IST dar. Der vom 29. bis 30.November 2017 in Braunschweig stattfindende Workshop bietet eine Plattform für Diskussionen zwischen Unternehmen und der Forschung. In zahlreichen Vorträgen werden die Möglichkeiten der additiven Fertigung sowie die Schwierigkeiten bei der Gestaltung der Oberflächen angesprochen. Das Rahmenprogramm bietet genügend Raum für intensive Diskussionen und zu Besichtigungen von verschiedenen Laboren des Fraunhofer IST sowie des FabBus der Fachhochschule Aachen.

Das vom Bundesministerium für Wirtschaft und Energie bei der Initiative go-cluster akkreditierte Netzwerk INPLAS - Industrielle Plasma-Oberflächentechnik - ist ein Cluster, das die Kommunikation zwischen Forschung und Industrie im Bereich der Plasmatechnik fördert. Dadurch soll die Umsetzung von neuen Entwicklungen und Ideen in die Industrie beschleunigt werden.

Das Fraunhofer-Institut für Schicht- und Oberflächentechnik IST in Braunschweig ist eine der ersten Adressen, wenn es um komplexe Fragestellungen im Bereich der Oberflächentechnik geht. Das Institut besitzt eine mehr als 25-jährige Expertise in den Bereichen der Medizintechnik, des Maschinenbaus und der Fahrzeugtechnik sowie des Werkzeugbaus und der Luft- und Raumfahrt. Dabei werden nicht nur verschiedene Verfahren der Oberflächenbehandlung und -beschichtung eingesetzt, sondern die gesamte Fertigungskette betrachtet. Eine umfangreiche Ausstattung im Bereich der Analytik sowie der Schichtcharakterisierung steht zur Beurteilung von Oberflächen zur Verfügung.

- www.inplas.de

- www.ist.fraunhofer.de