Von Prof. Dr. Burkhard Heine, Hochschule Aalen

Neben dem Einsatz von klassischen Leichtmetallen wie Aluminium oder Titan bietet die Anwendung unterschiedlicher Verfahrenstechniken zur Erzeugung von Körpern mit Hohlräumen ebenfalls die Möglichkeit, Gewicht einzusparen. Insbesondere Schäume und Schwämme lassen sich mit variablen Anteilen an Hohlräumen erzeugen, wobei die Einstellung der Festigkeiten der Werkstoffe eine Herausforderung darstellt. Strukturen mit relativ regelmäßigen Hohlräumen in Form von Waben oder mit wellenartigen Innenbereichen und Decklagen sind weitere Varianten für Leichtbaustrukturen. Hierfür ist zwar der Aufwand zur Herstellung relativ hoch, allerdings lassen sich die mechanischen Eigenschaften der Strukturen gut steuern.

Lightweight Construction with Metallic Materials – Part 2

In addition to the use of the well-known light metals such as aluminium or titanium, there are a range of technical processes allowing the manufacture of hollow structures with a resulting weight-saving. In particular, foams and sponges with a range of porosities can be formed, thereby allowing a range of mechanical strength values. Structures with relatively uniform cavities such as honeycomb forms or those with internal corrugations and an external covering layer are other examples of lightweight structures. Granted, such relatively complex structures are more demanding to produce, but against this, by modifying their design, a range of mechanical properties can be achieved.

2 Übergang von Massivbauweisen zu Hohlstrukturen

Eine weitere Möglichkeit des Leichtbaus ist der Übergang von einer Massivbauweise zu Hohlstrukturen. Dieses Konzept war lange Zeit im Wesentlichen den Kunststoffen vorbehalten, ist seit einigen Jahren aber auch bei metallischen Werkstoffen möglich. Wegen der Vielzahl an Verfahren soll hier exemplarisch nur auf einige eingegangen werden.

2.1 Schäume

Schäume können auf unterschiedliche Weise hergestellt werden. Eine Möglichkeit besteht darin, einer Schmelze kurz vor dem Vergießen eine Festkomponente zuzugeben, die zwischen Liquidus- und Solidustemperatur ein Gas freisetzt. Die Gasblasen können in der halbflüssigen Schmelze nicht mehr aufsteigen, bleiben in ihr also erhalten. Ein anderer Weg arbeitet mit einer Mischung aus einem pulverförmig vorliegenden Treibmittel und einem Metallpulver. Nach dem Mischen und Verdichten folgt der Sinterschritt. Dicht unter der Solidus- oder zwischen Solidus- und Liquidustemperatur setzt das Treibmittel ein expandierendes Gas frei und Blasen werden gebildet.

Schäume sind bereits auf der Basis vieler metallischer Werkstoffe hergestellt worden, so zum Beispiel auf Aluminium-, Stahl- und Nickelbasis. Diese Schäume bieten dreidimensional isotrope mechanische und physikalische Eigenschaften. Allerdings variieren die Form und Größe der Schaumzellen innerhalb eines Bauteils stark (Abb. 20), was eine Modellierung der mechanischen und physikalischen Eigenschaften der Schäume fast unmöglich macht. Zudem variieren Geometrie und Größenverteilung der Zellen von Bauteil zu Bauteil. Durch das Versehen mit einer Deckschicht wird ein metallischer Schaum gas- und flüssigkeitsdicht (Abb. 20). Allerdings geht dadurch die dreidimensionale mechanische und physikalische Isotropie verloren.

Abb. 20: Schäume

2.2 Schwämme

Metallische Schwämme werden gleichfalls auf verschiedenen Wegen hergestellt. Einen Weg bietet das Squeeze-Casting (mit Pressgießen zu übersetzen) einer Schmelze in eine Form, in die zuvor, das ganze Volumen ausfüllend, Kugeln aus einem Refraktärmetall eingebracht wurden. Die Schmelze füllt die Hohlräume zwischen den Kugeln aus. Nach dem Erstarren und Abkühlen auf Raumtemperatur werden die Refraktärmetallkugeln durch Ätzen entfernt.

Ein anderer Weg der Schwammherstellung ist das Vergießen nach dem Lost-Foam-Verfahren. Die Schmelze penetriert in einen offenzelligen Polyurethanschaum und erstarrt. Gleichzeitig brennt das Polyurethan aus. Auf diese Weise wurden bereits Schwämme auf Aluminium-, Stahl- und Nickelbasis hergestellt (Abb. 21).

Abb. 21: Schwämme

Die Schwämme sind gleichfalls hinsichtlich der mechanischen und physikalischen Eigenschaften isotrop. Auch hinsichtlich der Geometrie und Größe der Zellen kann das wiederholt werden, was bereits bei der Vorstellung der Schäume gesagt wurde. Die Modellierung der mechanischen und physikalischen Eigenschaften ist nahezu unmöglich. Durch das Behäuten wird ein metallischer Schwamm ebenfalls gas- und flüssigkeitsdicht. Allerdings geht dadurch die dreidimensionale mechanische und physikalische Isotropie verloren.

2.3 Hohlkugeln

Ein Verfahren, Hohlkugeln herzustellen, arbeitet mit noch nicht expandierten Epoxidharzkugeln (EP). Diese Kugeln werden mit einer Mischung aus Metallpulver und flüssigem organischem Binder beschichtet. Nach dem Vernetzen des organischen Binders werden der Binder sowie das Harz der Epoxidharzkugeln in einem Pyrolyseschritt ausgebrannt (Abb. 22).

Abb. 22: Herstellung von Hohlkugeln

Die gasigen Reaktionsprodukte können dabei die Hohlkugeln verlassen, da deren Hüllen noch nicht gasdicht sind. Erst der nachfolgende Sinterschritt verdichtet die Schalen der metallischen Hohlkugeln bis zur Gasdichtheit. Die Hohlkugeln können durch einen weiteren Sinterschritt, durch Löten oder Kleben miteinander verbunden werden. Auf diese Weise wurden bereits Hohlkugeln aus niedriglegierten sowie korrosionsbeständigen Stählen hergestellt (Abb. 23).

Mit Kugeln der gleichen Größe können dichtest gepackte Bauteile mit einer reproduzierbaren Hohlkugelanordnung hergestellt werden. Hierzu müssen die Hohlkugeln entsprechend einer hexagonal dichtest gepackten Kristallstruktur angeordnet werden. Bei einer solchen Struktur sind die mechanischen und physikalischen Eigenschaften zwar nicht mehr isotrop, können aber sehr gut modelliert werden. Durch das Versehen mit einer Decklage wird eine Packung aus metallischen Hohlkugeln gas- und flüssigkeitsdicht (Abb. 23).

Abb. 23: Hohlkugeln

2.4 Offen gesinterte Metalle

Die Wege, offen gesinterte Metalle herzustellen, sind seit langem bekannt. Im ersten Schritt wird Metallpulver verdichtet und im zweiten Schritt bei Temperaturen dicht unter der Solidustemperatur gesintert. Bei diesen Temperaturen sind die Oberflächendiffusionsprozesse dominant; sie reduzieren die luftgefüllten Hohlräume in der Pulverpackung. Um einen offen gesinterten Werkstoff zu erhalten, muss der Sinterprozess deutlich vor Erreichen der theoretischen Dichte des Werkstoffs abgebrochen werden. Die Anordnung der Pulverpartikel entspricht der der Hohlkugeln aus Abschnitt 2.3 mit dem Unterschied, dass die Pulverpartikel nicht hohl, sondern massiv sind. Ein weiterer Unterschied besteht darin, dass die Pulverpartikel viel geringere Durchmesser aufweisen, als die Hohlkugeln.

Offen gesinterte Metalle sind heute verfügbar auf Aluminium- und Titanbasis, aus niedriglegiertem und korrosionsbeständigem Stahl sowie auf Nickelbasis. Mit Pulverpartikeln der gleichen Größe besteht zumindest theoretisch die Möglichkeit, ein dreidimensional anisotropes Bauteil herzustellen, dessen mechanische und physikalische Eigenschaften modellierbar sind. Allerdings wird der Aufbau einer geordneten Struktur aus Pulverpartikeln sehr viel mehr Zeit benötigen, als bei Hohlkugeln. Daher wird wohl auch in Zukunft von einer solchen Struktur abgesehen werden, womit die Isotropie zwar gegeben ist, die Modellierbarkeit allerdings fast unmöglich sein wird. Durch das Versehen mit einer Decklage wird ein offen gesintertes Metall ebenfalls gas- und flüssigkeitsdicht sowie leichter schweiß-, löt- und klebbar. Allerdings geht dadurch die dreidimensionale mechanische und physikalische Isotropie verloren.

3 Gebaute Strukturen

Abbildung 24 zeigt schematisch eine Möglichkeit zur Herstellung von Leichtbauwerkstoffen, die als gebaute Strukturen klassifiziert werden können. Der Aufbau kann nach unterschiedlichen Methoden erfolgen, die sich beispielsweise nach Art der Ansätze zur Erzeugung der Gewichtsreduzierung unterscheiden lassen.

Abb. 24: Gebaute Strukturen schematisch

3.1 Honigwabenstruktur

Honigwabenstrukturen werden durch partielles Verschweißen oder Verlöten von Trapezblechen hergestellt. Sie sind in verschiedenen Zelldurchmessern, Zellhöhen und Zellwanddicken sowie aus verschiedenen metallischen Werkstoffen verfügbar. So sind neben Aluminiumlegierungen auch Titanlegierungen, korrosionsbeständige Stähle und Nickellegierungen im Einsatz.

Zur Herstellung einer gas- und flüssigkeitsdichten sowie leichter schweiß-, löt- und klebbaren Struktur bietet sich wieder das Versehen mit einer Decklage an. Im Fall der in Abbildung 25 dargestellten Variante wurde eine Honigwabenstruktur aus Aluminium beidseitig mit einer Aluminium-Deckschicht durch Kleben versehen. Die hohe Steifigkeit einer Honigwabenstruktur parallel zur Wabenwand und die geringe Steifigkeit senkrecht zu dieser haben zu Folge, dass auch diese Strukturen keine mechanische und physikalische Isotropie aufweisen. Die geometrische Periodizität der Zellen ermöglicht aber das Modellieren der mechanischen und physikalischen Eigenschaften.

Abb. 25: Honigwabenstrukturen

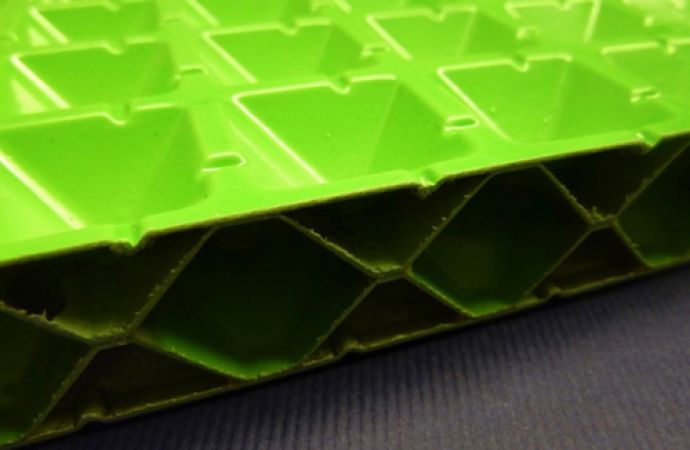

3.2 Wellstruktur

Wellstrukturen können aus den verschiedensten Werkstoffen hergestellt werden; sie lassen sich durch Schweißen, Löten oder Kleben mit Deckschichten verbinden (Abb. 26). Die Bemerkungen, die bei der Vorstellung behäuteter Honigwabenstrukturen gemacht wurden, sind übertragbar auf Wellstrukturen, die mit Deckschichten versehen wurden. Als Kern- und Deckschichtwerkstoff sind alle Werkstoffe denkbar, ebenso wie alle Verfahren für die anstehenden Fügeaufgaben. Die geometrische Periodizität der Strukturen ermöglicht das Modellieren der mechanischen und physikalischen Eigenschaften.

Abb. 26: Behäutete Wellstruktur

3.3 Stegblechstruktur

Abbildung 27 zeigt den Weg des Diffusionsschweißens mit nachfolgendem Umformen im superplastischen Werkstoffzustand. Hierbei werden sehr feinkristalline und korngrößenstabilisierte Blechsegmente, die nach dem Beizen partiell mit einem Trennmittel versehen wurden, ganzflächig bei etwa 80 % der Solidustemperatur druckbeaufschlagt, wodurch die Bereiche, die ohne Trennmittel geblieben waren, diffusionsverschweißen. Anschließend wird bei der gleichen Temperatur zwischen die Bleche ein Gas eingeleitet, wodurch der Verbund in die Endgeometrie aufgeblasen wird. Die geometrische Bestimmtheit der Strukturen ermöglicht das Modellieren der mechanischen und physikalischen Eigenschaften.

Abb. 27: Durch Diffusionsschweißen und superplastische Umformung geschaffene Stegblechstruktur

3.4 Geprägte Struktur

Geprägte Strukturen sind aus jedem Werkstoff herstellbar (Abb. 28). Die geometrische Periodizität der Strukturen ermöglicht das Modellieren der mechanischen und physikalischen Eigenschaften.

Eine vergleichsweise junge Technologie, gebaute Strukturen herzustellen, bietet beispielsweise das selektive Laserschmelzen eines Metallpulvers. Dabei wird auf einer metallischen Aufbauplattform eine dünn aufgeschichtete und plangezogene Metallpulverschüttung selektiv mit einem Laser aufgeschmolzen. Wenn sich der arbeitende Laser lateral weiterbewegt, erstarrt das Schmelzbad und bildet einen Festkörper. So wird, aufbauend auf einer filigranen Stützstruktur letztendlich das Bauteil Schicht für Schicht aufgebaut (Abb. 29).

Abb. 28: Geprägte Struktur

Abb. 29: Selektives Laserschmelzen einer Pulverschüttung am Beispiel eines Kabinenhalters für den Airbus A 350 XWB [3]

3.5 Deckbleche mit Abstandshaltern

Fasern und Gewebe (Abb. 24) können gleichfalls eine Hohlstruktur zwischen Deckblechen bilden. Die Fasern können dabei senkrecht (Abb. 24; Kurzfasern in einem Magnetfeld) wie auch parallel zu den Deckblechen ausgerichtet werden (Langfasern). Mögliche Werkstoffe für die Deckbleche sind Aluminiumlegierungen, Titanlegierungen, Stähle oder Nickellegierungen.

Metallische Kurzfasern können durch Schmelzextraktion hergestellt werden und bestehen im Hinblick auf geforderte Festigkeit aus Titan oder Stahl. Langfasern aus Aluminiumlegierungen, Titanlegierungen, Stählen oder Nickellegierungen können auch zu Geweben verarbeitet werden. Die Anbindung an die gas- und flüssigkeitsdicht machende Deckschicht gelingt durch Kleben oder Löten. Hinsichtlich der mechanischen und physikalischen Eigenschaften sind mit einer Deckschicht versehene Fasern und Gewebe nicht isotrop. Lateral gesehen ist die Isotropie dagegen gegeben.

4 Zusammenfassung

Üblicherweise wird im heutigen technischen Sprachgebrauch der Leichtbau mit Leichtmetallen oder Kunststoffen in Verbindung gebracht. Dabei bieten aber auch die klassischen Metalle auf Basis von Stahl zahlreiche Möglichkeiten, leichte Strukturen, wie sie vor allem im Fahrzeugbau oder in der Luft- und Raumfahrt gefragt sind, herzustellen. Zu den neueren Entwicklungen im Bereich des Leichtbaus zählen die geschäumten Metalle oder auch die Leichtbaustrukturen mit Hohlräumen, beispielsweise durch waben- oder wellenartige Strukturen. Letzte benötigen in der Regel Decklagen, um in Form von Blechen verarbeitet werden zu können. Allesamt bieten sie eine breite Palette an einstellbaren Eigenschaften, um die Gewichtseinsparung bei Fahrzeugen voranzutreiben.

Literatur

[1] B. Heine: Werkstoffwahl für technische Anwendungen – Grundlagen und Beispiele; Carl Hanser Verlag München, 2016

[2] M. F. Ashby: On the engineering properties of materials; Acta Metall. 37 (1989), 1273

[3] D. Manfredi et al.: Additive Manufacturing of Al Alloys and Aluminium Matrix Composites, Light Metal Alloys Applications, Ed. W. A. Monteiro; In TechOpen (2014), S. 1-32

Anhang

Regelwerke, in denen die verschiedenen Werkstoffe erfasst sind.

Magnesiumlegierungen

DIN 1729, DIN 9711, DIN 9715, DIN 29531, DIN 65582, DIN EN 1753, DIN EN 1754, DIN EN 2076, DIN EN 2731, DIN EN 2732, DIN EN 2733, DIN EN 2734, DIN EN 2735, DIN EN 2736, DIN EN 2738, DIN EN 2739, DIN EN 2742, DIN EN 4258, DIN EN 4615, DIN EN 4616, DIN EN 12421

Aluminiumlegierungen

DIN 29850, DIN EN 485, DIN EN 515, DIN EN 573, DIN EN 576, DIN EN 586, DIN EN 754, DIN EN 755, DIN EN 1676, DIN EN 1706, DIN EN 1780, DIN EN 12258

Titanlegierungen

Datenblätter zu Timetal 35A, Timetal 50A, Timetal 65A, Timetal 75A, IMI 230, IMI 679, IMI 685, IMI 829, IMI 834, Ti 6242A, Timetal 5-1-1-1, Timetal 6-2-4-2, Timetal 8-1-1, Timetal 230, Timetal 679, Timetal 685, Timetal 829, Timetal 834, IMI 318, IMI 550, IMI 551, Timetal 3-25, Timetal 6-4, Timetal 7-4, Timetal 62S, Timetal 367, Timetal 550, Timetal 551, Timetal 6246, Beta CEZ, Timetal 10-2-3, Timetal 15-3, Timetal 17, Timetal 21S, Timetal LCB

Stähle

DIN EN 10025, DIN EN 10028, DIN EN 10083, DIN EN 10088, DIN EN 10111, DIN EN 10120, DIN EN 10130, DIN EN 10149, DIN EN 10152, DIN EN 10207, DIN EN 10208, DIN EN 10209, DIN EN 10210, DIN EN 10213, DIN EN 10216, DIN EN 10222, DIN EN 10250, DIN EN 10268, DIN EN 10277, DIN EN 10293, DIN EN 10296, DIN EN 10297, DIN EN 10326, DIN EN 10312, DIN EN 10346, DIN EN 10346