Problemlose Wechselbearbeitung von unterschiedlichen Blechmaterialien aus Stahl, Edelstahl und Aluminium

– Einsatz von Lissmac-Anlagentechnik bei KWM Weisshaar

Mit den fünf Geschäftsfeldern Engineering, Blechbearbeitung, Fügen und Schweißen, Montage sowie Logistik ist KWM Weisshaar über die gesamte Prozesskette der Blechbearbeitung hinweg ein gefragter Problemlöser von unterschiedlichen Blechbearbeitungsaufgaben. Innovationen und eine hohe Bearbeitungsqualität gehören zu den Fundamenten des Erfolgs. Zu den sicht- und fühlbaren Qualitätsmerkmalen zählt ein sauberer und gleichmäßiger Oberflächenschliff, aber auch eine gleichmäßige Kantenbearbeitung.

Neben Präzision bietet KWM Weisshaar seinen Kunden eine hohe Qualität der bearbeiteten Blechoberflächen und Blechkanten. Um den hohen Standard zu erhalten, musste die in die Jahre gekommene Metallschleif- und Entgratmaschine durch eine neue ersetzt werden. Seit November 2014 arbeitet im Bereich Blechbearbeitung eine Steelmaster SMW 535 Schleif- und Entgratmaschine des Bad Wurzacher Unternehmens Lissmac Maschinenbau GmbH (Abb. 1).

Abb. 1: SMW 535 Steelmaster-Blechbearbeitungsmaschine

Bleche für alle Fälle

1979 gegründet, zählt KWM Weisshaar heute mit über 500 Mitarbeiterinnen und Mitarbeitern zu den größten Zulieferanten im Bereich der Blechbe- und -verarbeitung. Mit modernsten Maschinen und Anlagen sowie einem fachlich hoch qualifizierten und motivierten Mitarbeiterstab bietet das Unternehmen qualitativ hochwertige Erzeugnisse. Zum Kundenkreis des in Mosbach beheimateten Familienunternehmens gehören Industriezweige wie die Druckmaschinen-, Automobil- und Lebensmittelindustrie, der Schienenfahrzeug-, der allgemeine Maschinenbau oder die Reinraum- und Medizintechnik.

So werden beispielsweise Innenausbauelemente für die neuen XCC-Züge an Alstom geliefert. Schweißbaugruppen für Straßenbahnen erhalten zum Beispiel die Unternehmen Bombardier, Siemens und Stadler. Stromrichtercontainer gingen an die Schweizer ABB-Gruppe. Für den Pharmakonzern Roche in Basel fertigt KWM Weisshaar Deckenelemente für den Roche-Tower.

Seit 1997 gibt es zusätzlich den Geschäftsbereich Design & Entwicklung. Dieser hat nach Aussage von Holger Guddat, Assistent der Geschäftsleitung, die Aufgabe, Kunden bei Bedarf über alle Stufen der Produktentwicklung zu beraten und zu unterstützen. Das beginnt bei der Ideenfindung und geht über Entwurf, Konstruktion, Werkzeugentwicklung und Prototypherstellung bis zur Entwicklung der Serienreife.

Bereits das breite Kundenspektrum lässt den Einsatz von unterschiedlichen Blecharten und -qualitäten vermuten: In der Tat geht es um die Oberflächenbearbeitung von Blechen aus Stahl, Edelstahl und Aluminium. Deshalb suchte das Unternehmen eine Nassbearbeitungsmaschine, bei der sich die Umstellung von einem Werkstoff zum anderen schnell und problemlos erledigen lässt. Obwohl die Erfahrungen von KWM Weisshaar mit der auszuwechselnden Steelmastermaschine positiv waren, wurden unterschiedliche Angebote eingeholt und die Blechbearbeitungsmaschinen in anderen Unternehmen angesehen. Stets mit von der Partie war Maschinenbediener Jürgen Braun, der alle Aspekte aus unterschiedlichen Perspektiven berücksichtigte. In der Beckumer Niederlassung der Lissmac Maschinenbau GmbH wurden dazu Probebleche geschliffen. Die Entscheidung fiel auf die Lissmac-Maschine, weil die Schleifergebnisse und letztendlich auch das Preis-/Leistungsverhältnis sehr zufriedenstellend waren.

Abb. 2: Timo Staedele, Marketing Lissmac; Jürgen Braun, Maschinenbediener; Holger Guddat, Assistent der KWM Weisshaar Geschäftsleitung; Sebastian Haefele, Leiter Marketing Lissmac (v. l. n. r.)

Bearbeitungsaufgaben

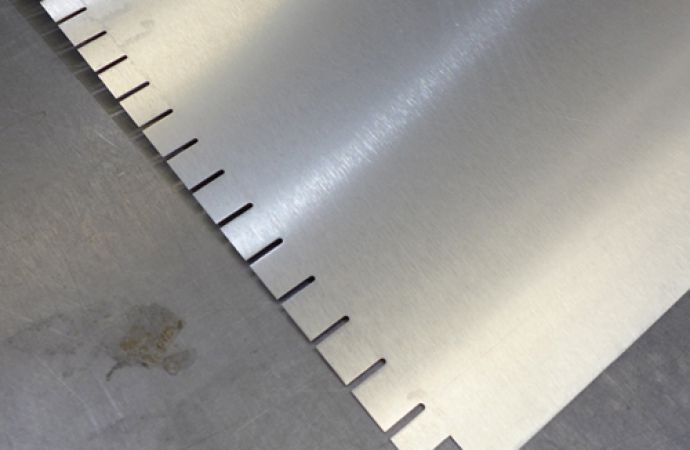

In der Steelmaster Metallschleif- und Entgratmaschine werden sowohl lasergeschnittene als auch gestanzte Bleche aus Stahl, Edelstahl und Aluminium bearbeitet. Die Maschine bietet nach Auskunft von Jürgen Braun eine Durchlassbreite von 1650 Millimeter. Sie schleift Bleche und zugeschnittene Werkstücke bis zu einer Dicke von 120 Millimeter. Über diese Maschine laufen im Prinzip alle Bleche, die bei KWM Weisshaar selbst gelasert oder gestanzt werden. Diese Maschine entgratet die Blechkanten und schleift die Oberflächen nach Kundenwunsch.

Dreistufige Blechbearbeitung im Nassschleifverfahren

Die Metallschleif- und Entgratmaschine SMW 535 stammt aus der Baureihe SMW 5, die nach Kundenwunsch modifiziert wird. Maschinen dieser Baureihe lassen sich mit bis zu vier Bearbeitungsaggregaten ausrüsten und besitzen drei Aggregate (Abb. 3 und Abb. 9).

Abb. 3: Blick in den Arbeitsraum

Das erste Aggregat treibt ein Schleifband an, das hochstehende Grate entfernt und die Oberfläche glättet. Im zweiten Aggregat arbeiten oszillierende Bürsten, die sämtliche Schnittkanten zuverlässig und sauber entgraten und verrunden. Die elektromotorische Bürstenoszillation erfolgt mit 120 Hüben pro Minute. Im dritten Aggregat gibt ein Scotchband der Oberfläche den Finishschliff.

Je nach Bearbeitungsaufgabe wird zunächst das entsprechende Programm aufgerufen. Dabei können Bearbeitungsparameter bei Bedarf verändert werden oder die Parameter von Anfang an über den 10,4-Zoll-Touchscreen-Bildschirm der Steuerung manuell eingeben werden (Abb. 4).

Abb. 4: Grafisch unterstützender Touchscreen-Bildschirm der Steuerung

Zu den veränderbaren Parametern gehören beispielsweise die Blechdicke, der Vorschub, die Drehzahl der Bürsten und die Schleifbandgeschwindigkeit, die für das erste und dritte Aggregat individuell eingegeben werden kann. Per Frequenzumrichter lassen sich die Schleifbandgeschwindigkeiten im Bereich von 2 m/s bis 18 m/s variieren. Die Vorschubgeschwindigkeit ist im Bereich von 1,2 m/min bis 10 m/min einstellbar. Die Steuerung bietet die Möglichkeit, insgesamt 1024 Bearbeitungsprogramme mit den entsprechenden Bearbeitungsparametern zu speichern.

Um die Blechdicke schnell und fehlerfrei zu ermitteln beziehungsweise zu überprüfen, rüstete Lissmac die Maschine mit einer schnurlosen Dickenmessung aus (Abb. 5). Sie bestimmt die Blechdicke automatisch und sendet das Ergebnis an die Maschinensteuerung. Das verkürzt erstens das Einrichten eines neuen Auftrags und dient zweitens der Kontrolle, ob das eingestellte Programm zum aktuellen Auftrag passt.

Abb. 5: Dickenmessgerät

Abb. 6: Der Maschinenständer bietet eine gleichbleibende Werkstückeinlaufhöhe

Die Steelmaster-Maschinen sind so konstruiert, dass der Maschinenständer eine gleichbleibende Werkstückeinlaufhöhe von 1000 Millimeter bietet (Abb. 6). Die Aggregate sind im Maschinenoberteil installiert. Die Zustellung der Aggregate auf die Blechdicke erfolgt durch das Verstellen des Maschinenoberteils über vier Trapezgewindespindeln sowie der separaten Feinzustellung der einzelnen Aggregate.

Wenn das Schleifband verbraucht ist oder aus technologischen Gründen ein Band mit einer anderen Körnung gefragt ist, lässt es sich mühelos innerhalb von wenigen Minuten austauschen. Auch der Austausch der Rundbürste nimmt nur wenig Zeit in Anspruch. Die Tellerbürste befindet sich in einer Kassette, die in das Bürstenaggregat eingeschoben beziehungsweise entfernt werden kann. Bei Bedarf lässt sich die Tellerbürste durch eine Rundbürste ersetzen, die in die selbe Kassette passt.

Nassschleifen

Für das Nassschleifen sorgen Sprühdüsen vor und hinter jedem Aggregat. Das Wasser, in der Regel eine Emulsion, wird in der Wasserwanne aufgefangen, über eine maschinenintegrierte Bandfilteranlage und einen zusätzlichen Bypass-Feinstfilter gereinigt und wieder dem Prozess zugeführt (Abb. 7). Für das Hochleistungsschleifen ist in die SMW 535 eine zusätzliche Pumpe eingebaut, die über Wasserspritzdüsen zusätzlich Prozesswasser an die Aggregate führt.

Abb. 7: Bypass-Feinstfilter mit Blick auf die wassergeschützte Installation der Elektromotoren und des Trockenaggregats

Durch die Nassbearbeitung wird insbesondere die Brand- beziehungsweise Explosionsgefahr beim Schleifen von Aluminiumblechen ausgeschlossen. Gespeist aus einem 480 Liter großen Emulsionstank schließt die große umlaufende Prozesswassermenge nicht nur Brandgefahren aus, sie spült die Späne schnell aus dem Arbeitsraum und verhindert die Entstehung von gesundheitsgefährdenden Stäuben. Das heißt, auch beim Öffnen der Maschine, beispielsweise zum Werkzeugtausch, wird der Bediener keinerlei Staubbelastung ausgesetzt. Das schnelle Wegspülen der Späne bewirkt zudem beste Finish-Ergebnisse.

Mit geeigneten Schleifmitteln sind auch die Anforderungen für den Hochglanzbereich erzielbar. Weil das Kühlmittel alle Partikel des vorherigen Schleifprozesses entfernt, ist eine Verschmutzung der Werkstücke durch Materialverschleppung ausgeschlossen. Deshalb ermöglicht diese Maschine die problemlose Wechselbearbeitung von unterschiedlichen Blechmaterialien. So kann der Materialfluss restriktionsfrei gestaltet werden.

Sichere Qualitätsfertigung

Zur Prozesssicherheit und zur Qualitätssicherung sind die beiden Schleifbandaggregate mit einer optischen Bandsteuerung und einer pneumatischen Spannung mit integriertem Schleifbandkantenausgleich ausgerüstet. Bei den Nassschleifmaschinen sind sämtliche elektrische Komponenten, wie Motoren, Frequenzumrichter und Schalter, separat in einem zuverlässig abgedichteten Trockenbereich installiert (Abb. 7 und Abb. 8). Die Lager, welche die Antriebswellen in den Nassbereich führen, sind komplett abgedichtet, sodass kein Prozesswasser in den Trockenbereich gelangen kann.

Abb. 8: Motoren und elektrischen Komponenten sind wie die Trocknungseinrichtung in einem zuverlässig abgedichteten Trockenbereich installiert

Abb. 9: Bequemes Reinigen des Maschinenraums

Qualitätsfertigung ist immer auch eine Funktion der Sauberkeit. Deshalb besitzt die SMW eine integrierte Druckwasserspüleinrichtung (Abb. 9). So lässt sich die Maschine nach Bedarf und nach jedem Einsatz problemlos reinigen.

Trotz der Nassbearbeitung kommen alle Blechteile trocken aus der Maschine. Nach dem Passieren der Quetschrollen, die eine Vortrocknung bewirken, werden die Teile an einem Heißlüfter vorbeigeführt. Dabei werden die Teile so getrocknet, dass keinerlei Flecken die Oberflächengüte eintrüben und kein Staub auf der Oberfläche bleibt (Abb. 10). Peter Springfeld

Abb. 10: Bleche verlassen die Maschine trocken und staubfrei