Blechwerkstoffe werden bei der Umformung häufig bis an ihre Grenzen belastet. Wie weit man in der Produktion gehen kann, wird mit Computersimulationen getestet. Doch die Simulation ist nur so genau wie die Daten, die man ihr zugrundelegt. Fraunhofer-Wissenschaftlerinnen und Wissenschaftler haben jetzt ein virtuelles Versuchslabor entwickelt, mit dem beliebige Belastungszustände für metallische Materialien untersucht und präzise werkstoffmechanische Daten ermittelt werden können.

Die mechanischen Eigenschaften von Blechwerkstoffen sind richtungsabhängig: Ihr Verformungsverhalten und ihre Festigkeit unterscheiden sich stark je nach der Betrachtungsrichtung, zum Beispiel in Walzrichtung oder quer dazu. Daher sind zahlreiche und aufwendige Belastungsversuche notwendig, um die benötigten Materialdaten zu erhalten. Auf deren Grundlage kann das Verhalten von Blechwerkstoffen bei der Umformung vorhergesagt werden.

Klassische Versuche im Labor sind zeit- und kostenintensiv. Für jeden Belastungszustand sind neue Versuchsaufbauten und Materialproben nötig. Zudem lassen sich bei Blechwerkstoffen nicht alle Belastungszustände untersuchen, obwohl sie für die Computersimulation des Herstellungsprozesses von Bauteilen wichtig wären. Wenn es beispielsweise darum geht, das Verhalten von Blechwerkstoffen in Richtung ihrer Dicke zu bestimmen, stoßen herkömmliche Versuche an ihre Grenzen: Die ein bis zwei Millimeter der Blechdicke sind zu wenig, um in dieser Richtung Proben für einen Zugversuch präparieren zu können.

Zugversuche in Blechdickenrichtung problemlos möglich

In unserem virtuellen Labor sind zum Beispiel Zugversuche in Blechdickenrichtung problemlos möglich, sagt Dr. Alexander Butz, Projektleiter in der Gruppe Umformprozesse am Fraunhofer-Institut für Werkstoffmechanik IWM. Auch alle anderen Belastungszustände lassen sich nach seinen Worten schnell und flexibel testen. So erhielten Bauteilhersteller aus der Blechumformung viel detailliertere Materialdaten.

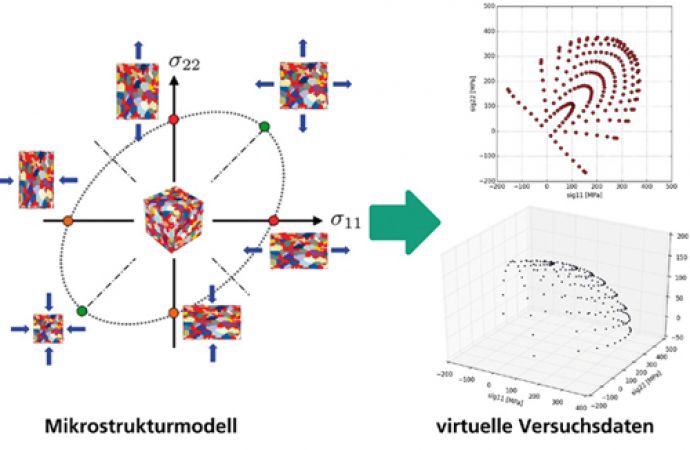

Dafür erstellen Butz und sein Team zunächst mit Hilfe von wenigen realen Experimenten ein Simulationsmodell der Mikrostruktur des Werkstoffs, mit dem die physikalischen Mechanismen bei einer Verformung bis in die Kristallstruktur beschrieben werden. Damit können alle gewünschten Versuche im Computer generiert und zuverlässige Rückschlüsse auf die makroskopischen mechanischen Eigenschaften des Werkstoffs gezogen werden. Die Methode ist laut Butz bekannt. Neu sei jedoch, dass die Fraunhofer-Wissenschaftler einen automatisierten Workflow entwickelt haben, der die Versuche zeitsparend virtuell ablaufen lasse.

Weil sehr viele virtuelle Versuche in kurzer Zeit durchgeführt werden und das zugrundeliegende Mikrostrukturmodell sehr präzise ist, kann mit den Ergebnissen aus dem virtuellen Labor die sogenannte Materialkarte eines Werkstoffs deutlich genauer beschrieben werden, als mit klassischen Versuchen. Die virtuell ermittelten Daten können dabei von Bauteilherstellern in gleicher Weise weiterverarbeitet werden wie experimentell gewonnene Daten: Neben den Simulationen für die Bauteilproduktion auch für Simulationen zur Vorhersage des Bauteilverhaltens und der Lebensdauer während seiner Benutzung.

Kritische Stellen in der Mikrostruktur können gezielt untersucht werden

Ein weiterer Vorteil ist Butz zufolge, dass kritische Stellen, an denen das Bauteil in der Produktion häufig beschädigt wird, herausgegriffen werden können und die Mikrostruktur wie mit einem virtuellen Mikroskop gezielt untersucht werden kann. So erhalten wir Hinweise darauf, wie sich der Bearbeitungsprozess verbessern lässt, sagt Butz.

Besonders interessant ist das virtuelle Versuchslabor für die Leichtbau-Industrie, weil sie mit möglichst wenig Material arbeiten will – entsprechend stark ist dessen Beanspruchung. Generell sei die Entwicklung des IWM für alle spannend, die sehr genaue Eingangsdaten für die Prozesssimulation und Bauteilauslegung benötigten, zum Beispiel für Bauteilhersteller der Automobil- oder Luftfahrtindustrie oder in der additiven Fertigung.

- www.iwm.fraunhofer.de

Von den experimentell ermittelten Eingangsdaten über das virtuelle Labor zur Bereitstellung von Materialkarten für die Bauteilsimulation©Fraunhofer IWM