Von Prof. Dr.-Ing. Andreas Gebhardt, FH Aachen, Fachbereich Maschinenbau und Mechatronik

Die additive Herstellung erlaubt einerseits die Herstellung von Teilen ohne Einsatz von sonst übliche Formwerkzeugen, führt aber andererseits zu deutlich abweichenden Eigenschaften der Bauteile im Vergleich zu denen, die mit klassischen Technologien hergestellt werden. Aufgrund des schichtweisen Aufbaus zeigen additiv hergestellte Teile eine mehr oder weniger ausgeprägte Strukturierung an der Oberfläche. Diese führt auch zu anisotropen mechanischen Eigenschaften der Teile und häufig zur Bildung von Rissen und Lunkern. Daraus ergibt sich die Aufgabenstellung einer mechanischen oder auch thermischen Nachbehandlung. Hilfreich kann auch ein mehrstufiges Herstellverfahren sein, bei dem unterschiedliche Verfahrensvarianten für die Herstellung gewählt werden, je Orientierung der Zone innerhalb eines Werkstückes.

1 Einleitung

Das 3D-Drucken oder die additive Fertigung ist 30 Jahre nach ihrer Erfindung erwachsen geworden. Damit steigen auch die Anforderungen, die an die Bauteile gestellt werden: Gefordert wird Serienqualität. Somit rückt die Oberflächenqualität zunehmend in den Fokus.

Der vorliegende Beitrag wirft, soweit als möglich unabhängig von einzelnen 3D-Druckverfahren, einen Blick auf die Einflussgrößen des 3D-Druckprozess auf die Oberflächenqualität. Bei allen 3D-Druckverfahren werden die Schichten des Bauteils selektiv aufgetragen, zum Beispiel durch Aufschmelzen, und mit der darunterliegenden Schicht verbunden sowie (z.B. durch Abkühlen) verfestigt. Das Bauteil besteht demnach aus einer Folge von Schichten und wenn man so will aus einer Folge von Oberflächen.

2 Herausforderungen

Im ersten Schritt wird der Frage nachgegangen, worin die angeborenen, also verfahrensbedingten Herausforderung in der Beziehung zwischen additiven Fertigungsverfahren und den damit erzeugten Oberflächen eigentlich besteht.

Entscheidend sind vor allem vier Einflüsse:

- Beim Additive Manufacturing der entstehen Werkstoff mit all seinen Eigenschaften und das Bauteil gekennzeichnet durch seine Geometrie und seine mechanisch technologischen Eigenschaften simultan.

- Das Additiv Manufacturing (AM) ist ein Schichtbauverfahren. Die letztlich entstehenden Oberflächen werden von den Einzelschichten dominiert und liegen zudem senkrecht zur Baurichtung.

- Unterschiedlich orientierten Flächen weisen unterschiedliche Qualitäten auf. Ihre Position kann nach erfolgter Positionierung im Verlauf des Bauprozesses nicht mehr verändert werden (Ausnahme: 5-Achs (Hybrid) Prozesse).

- Die Vierte sind die beim Additiv Manufacturing notwendigen Stützstrukturen. Da ihre Aufgabe ist, die Bauteile zu positionieren, mechanisch abzustützen, zunächst unverbundene Bereiche im Verlauf des Bauprozesses definiert miteinander zu verbinden, vor allem bei Metallen thermische Effekte zu unterstützen, haben Stützstrukturen immer und per Definition mit den Oberflächen Kontakt und folglich Wechselwirkungen aller Art mit Ihnen.

3 Gründe für die Herausforderungen

3.1 Entstehung der Werkstoffeigenschaften simultan zur Formgebung

In den meisten klassischen Herstellprozessen wird der Werkstoff weitgehend unabhängig von seiner späteren Verwendung in einem gesonderten Prozess gefertigt und dort auch bezüglich seiner Qualität überwacht. Dabei wird insbesondere ein vorzugsweise isotropes Werkstoffverhalten, gekennzeichnet durch gleiche Zustandsgrößen in allem drei Raumrichtungen, angestrebt. Der nachfolgende Formgebungsprozess setzt dann auf das grundsätzliche Werkstoffverhalten auf, modifiziert es gegebenenfalls, verändert es aber nicht grundsätzlich. Lokale Eigenschafts(ver)änderungen haben eher einen makroskopischen Charakter (Härten, Umschmelzen).

Die Entstehung der Werkstoffeigenschaften simultan mit der Formgebung ist ein Charakteristikum der additiven Fertigung. Es ist auch die Ursache für Spannungen und Verzüge, die letztlich zu Lunkern, Poren, Deformationen und Rissen führen können.

Abbildung 1 zeigt exemplarisch Deformationen, Risse und Poren in einem metallenen Bauteil aus Edelstahl. Sie wirken sich natürlich mittelbar auf die Bauteil- und Oberflächenqualität aus.

Abb. 1: Anhaftungen an der Oberfläche, Risse und Deformationen als Folge der Schichtbauweise (Quelle: GoetheLab)

3.2 Schichtorientierung senkrecht zur Baurichtung

Dass die Schichten senkrecht zur Baurichtung liegen, ist nicht nur ein Charakteristikum des Verfahrens, sondern es hat zwei für die Oberflächenqualität wichtigen Konsequenzen: die Qualität der Berandung senkrechter Flächen und die Treppenstufen.

Die Bauteile bestehen aus Einzelspuren die, nebeneinander angeordnet, Flächen ergeben und aufeinander getürmt in Volumina resultieren. Das gilt für alle 3D-Druckverfahren. Daraus folgt, dass die Anfänge und Enden der einzelnen Spuren die Oberfläche des Bauteils definieren. Der Blick auf die Oberfläche des Bauteils zeigt neben- und übereinander angeordnete Stränge. Die senkrecht dazu liegende Wand bestehend aus den Anfängen und Enden dieser Stränge. Eine Oberfläche ist damit einem Kopfsteinpflaster ähnlicher als einem Betonboden.

Dies ist schon dann ein Problem, wenn die Schichten exakt gleiche, also identische, Konturen aufweisen. Das Problem verschärft sich bei realen Bauteilen, weil nicht senkrechte Außenwände durch Verschieben der Einzelschichten gegeneinander entstehen und im Endeffekt die charakteristischen Treppenstufen bilden. Diese sind natürlich eine Katastrophe für die Oberflächen. Besonders problematisch ist, dass die Treppenstufen bezüglich ihrer Geometrie vom Böschungswinkel (in z-Richtung) abhängen, also besonders bezüglich ihrer Breite lokal unterschiedlich sind.

3.3 Unterschiedlich orientierte Flächen

Die erste Schicht, die im Bauteil zur Untersten wird, bildet den Abschluss nach unten (down facing) und die letzte Schicht, die den Bauprozess abschließt, nach oben. Die oberste ist üblicherweise glatter, auch weil häufig der Prozess so gesteuert wird (z.B. durch Mehrfachbelichtungen). Sie weisen also unterschiedliche Qualitäten auf. Das Bild macht darüber hinaus den Winkeleinfluss deutlich (Abb. 2). Jede Abweichung von der Orthogonalen (Winkel 0°) hat einen enormen Anstieg der Rauigkeit zur Folge.

Abb. 2: Abhängigkeit unterschiedlicher Winkel, die die Bauteilberandung und die Bauplattform einschließen (Quelle: Laser Institute of America)

4 Eigenschaften und Beeinflussung der Oberflächengüte

Zur Verbesserung der Oberflächengüte bieten sich im Grunde nur zwei Lösungen: Abtragen oder Auftragen. Daneben oder ergänzend dazu, gibt es einige klassische Lösungsansätze zur Verbesserung der Oberflächenqualität und zur Reduzierung des Treppenstufeneffekts.

Naheliegend ist, eine optimale Baurichtung zu wählen. Das ist in der Praxis bei komplexen Bauteilen kaum möglich. Was unter einem Winkel optimal ist, ist unter einem anderen Winkel meist nicht mehr optimal, kann aber im Zuge der Konstruktion beeinflusst werden.

Ansonsten gilt:

- Die Treppenstufen möglichst klein machen. Dann steigt aber die Fertigungszeit und die Einzelfehler pro Schicht addieren sich auf.

- Die Treppen einebnen:

- durch egalisieren der Stufen (Berge), zum Beispiel durch ein konturgerechtes Abfräsen

- durch Auffüllen der Täler, beispielsweise durch das Einbringen von zusätzlichem Material, das zudem konturgerecht aufgetragen werden muss

Beide Verfahren erfordern ein konturgerechtes Handling, das sich im Aufwand kaum von dem unterscheidet, der für das direkte Fräsen der Konturen getrieben werden müsste.

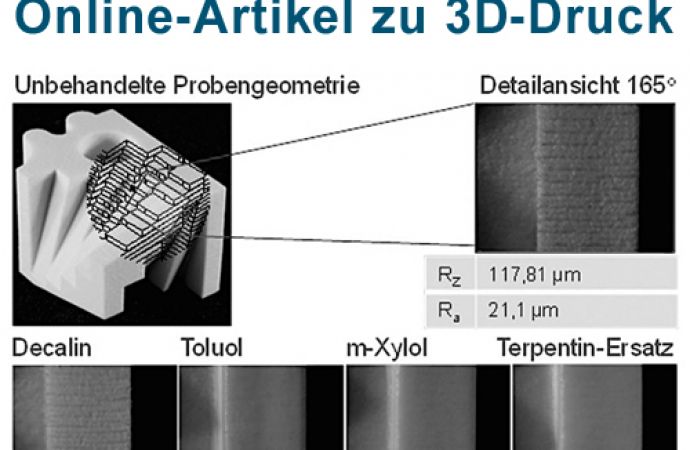

Ein weiteres Verfahren besteht darin, die Oberflächen mittels Lösungsmittel, zum Beispiel durch Bepinseln, Abwaschen, Tauchen, Bedampfen oder dergleichen, zu glätten. Versuche der Universität Duisburg-Essen zeigen die Wirkungen unterschiedlicher Lösungsmittel auf Sinterbauteile aus Polyamid (PA). Besonders die durch den Treppenstufeneffekt am stärksten geprägte Orientierung von 165° zeichnet sich durch eine Verbesserung von 91 % aus (Abb. 3). In diese Kategorie gehören auch das Gleitschleifen (Trouvalisieren) und das Strömungsschleifen.

Der gemeinsame Nachteil ist, dass diese Verfahren einen starken experimentellen Charakter haben. Die Parameter sind auf der Basis von Versuchen für eine größere Serie noch technisch und wirtschaftlich in den Griff zu bekommen, für Einzelstücke ist der Aufwand in der Regel viel zu groß.

Abb. 3: Einfluss der Orientierung auf die Glättung von Oberflächen mit unterschiedlicher Lösungsmittel (Quelle: Universität Duisburg-Essen)

5 Stützstrukturen

Stützen haben per Definition (also immer) mechanische Verbindungen mit dem Bauteil und der Bauplattform. Sie hinterlassen vor allem beim Extrusionsverfahren (FDM) und beim Lasersintern von Metall charakteristische Anlenkpunkte oder Pickel. Durch entsprechende Konstruktionen wird zwar versucht, diese klein zu halten (z.B. Finepoint Strukturen). Wenn sie aber effektiv stützen sollen, müssen sie auch Kräfte übertragen. Sie hinterlassen in jedem Fall Texturen auf der Oberfläche, die im allgemeinen Fall nicht diejenigen sind, die final gewünscht werden. Im Falle von Metallen handelt es sich hierbei um Schweißpunkte, die für die Betrachtung von Oberflächen als besonders kritisch zu werten sind.

Vor allem ist anzumerken, dass auch die sogenannten unsichtbaren Stützstrukturen, die in einem nachgeschalteten Reinigungsprozess ausgewaschen oder chemisch entfernt werden, eine Wechselwirkung mit dem Bauteil eingehen.

Das gilt in gewissem Masse auch für Prozesse ohne Stützen. Beim Kunststoff Lasersintern erbringt das nicht versinterte und mit dem Baumaterial identische Material die Stützwirkung. Es nimmt also unter anderem an der Wechselwirkung mechanischer Kräfte, der Wärmeübertragung oder dem Stoffaustausch teil.

Die Gestaltung der Stützstrukturen spielt dabei eine große Rolle. Zunächst gilt die grundsätzliche Überlegung, dass nicht vorhandene Stützen nicht entfernt werden müssen. Weiter können durch eine geeignete Konstruktion Stützen in das Bauteil integriert und damit überflüssig werden. Letztlich sollten sie so gestaltet werden, dass sie mit einem vorher festgelegten Verfahren entfernt werden können.

6 Eigenschaften und Beeinflussung der Oberflächengüte durch Folgeprozesse

Folgeprozesse sind dem additiven Fertigungsschritt nachgeschaltete nicht additive Verfahren, die hier zur Verbesserung der Oberfläche und anderer Eigenschaften wie Transparenz oder Elastizität eingesetzt werden.

Gebräuchlich ist das Vakuumgiessen, bei dem additiv aufgebaute Urmodelle manuell gefinished und in weiche (Silikon-) Formen abgeformt werden. Aus diesen Formen werden etwa 15 Abgüssen aus PUR, das es in allen Farben, Härten und Transparenzen gibt, gewonnen. Die Qualität des Bauteils hängt nur von der Qualität des Finishs ab. Das Verfahren ist in der Praxis weit verbreitet und liefert gute Ergebnisse, wird hier aber nicht weiter diskutiert.

7 Bedingungen in der Produktion

Die bisher genannten Punkte beschreiben Möglichkeiten, bessere Oberflächen bei additiv gefertigten Bauteilen zu erzielen. Dabei wurde nicht zwischen additiver Fertigung für Prototypen und solchen für Endprodukte unterschieden. Dies erfolgte vor dem Hintergrund der Produktion, da sich die additiven Prozessschritte und auch die Maschinen nicht oder kaum unterscheiden.

In der Produktion treten Faktoren in den Vordergrund, die in der Prototypphase nicht entscheidend sind. Während es im Verlauf der Prototypphase um den Nachweis geht, definierte Produkteigenschaften zu erreichen, geht es in der Produktion um zusätzliche und letztlich entscheidende Eigenschaften. Das sind die

- Wiederholbarkeit

- Produktivität

- Beherrschung von Umwelteinflüssen.

Es geht um Qualität, Quantität und Nachhaltigkeit. Entscheidend ist nicht nur, ob der Prozess ein definiertes Produkt herzustellen erlaubt, sondern ob das mehrfach pro Zeiteinheit geschieht und dies über einen längeren Zeitraum hinweg konstante Ergebnisse liefert. Es geht auch nicht nur darum, ob eine Oberflächenqualität mit Hilfe eines Lösungsmittels dargestellt werden kann, sondern vor allem um den Prozess, die Handhabung von größeren Mengen dieses Lösungsmittels.

Die notwendigen Schritte lassen sich leicht vorstellen, wenn der Blick auf traditionelle Verfahren gerichtet wird. Deshalb soll ein unter Produktionsgesichtspunkten wichtiges und zudem exemplarisches Beispiel betrachtet werden.

Im Gegensatz zu den bisher vorwiegend direkten Verfahren zur Beeinflussung einer Oberfläche, betrifft es die indirekte Beeinflussung der Oberfläche durch den Einsatz von 3D-Druckverfahren. Das Beispiel richtet sich auf große Tiefziehteile wie sie im Karosseriebau vorkommen. Es gilt, die definierte Konturgenauigkeit und Oberflächengüte zu gewährleisten und gleichzeitig eine maximale Produktivität bei extremer Festigkeit sicherzustellen. Zum Einsatz kommen in der Produktion warmgeformte Stahlsorten, die einen deutlich höheren Umformgrad zulassen als kalte Prozesse. Ziel ist es, um 25 % leichtere Karosserien (bezogen auf ein Fahrzeug der Golf-Klasse) bei einer auf das Dreifache erhöhten Festigkeit zu realisieren.

Die Warmumformung ist nur mit gekühlten Umformbacken zu realisieren. Besonders effektiv, also mit kurzen Umformzeiten, erfolgt sie mit integrierten konturnahen Kühlkanälen. Diese können nur additiv realisiert werden. Die notwendige Oberflächengüte ist im SLM-Prozess (Sinter Laser Manufacturing) direkt nicht zu erzielen, muss also spanend hergestellt werden.

Der additive Aufbau so großer Bauteile dauert sehr lange und ist entsprechend kostspielig. Die Lösung ist ein Hybridwerkzeug, besehend aus einem gedruckten Formkörper und einem sehr viel schneller spanend hergestellten Grundkörper (Abb. 4), die nach dem Fügen gemeinsam wärmebehandelt und durch Schlichten auf das Toleranzmaß gebracht werden.

Das Beispiel zeigt eindrucksvoll, wie durch die Kombination traditioneller und innovativer Verfahren neue Aufgaben effektiv gelöst werden können, ohne bei wichtigen Randbedingungen wie der Oberflächengüte Kompromisse eingehen zu müssen. Es unterstreicht auch, dass der effektivste Weg auch ein Umweg sein kann.

Abb. 4: Umformbacke mit integrierten konformen Kühlkanälen. Hybridbauweise mit gefrästem Grundkörper und gedrucktem Umformbereich (Quelle: Volkswagen / Mainda)

8 Schlussfolgerungen

Es wurde gezeigt, dass das Bauteil beim 3D-Drucken aus einer Folge von Schichten und damit aus einer Folge von Oberflächen besteht. Das Schichtbauprinzip verlangt in seiner heutigen Ausprägung gleichartige Schichten zu drucken. Allenfalls werden die ersten und die letzten Schichten besonders behandelt.

An die Oberflächen des Bauteils werden aber in der Regel spezielle, meist höhere Anforderungen gestellt als an das Innere. Es ist also nicht immer angeraten, alle Schichten wie Oberflächen zu behandeln. So lassen sich zum Beispiel Schichten schneller aufbauen, wenn eine höhere Porosität realisiert und nur die Oberflächen mit hoher Dichte gefertigt wird. Alternativ kann ein HIP-Prozess (hot isostatic pressure) zwischengeschaltet werden.

Ganz neue Bauteileigenschaften sind denkbar, wenn die Erkenntnisse der Oberflächentechnik mit den Prinzipien des Schichtbaus kombiniert und dazu die Einzelschichten lokal ertüchtigt werden. Das Ergebnis wäre damit als gelungene Synthese aus Additive Manufacturing und Oberflächentechnik zu sehen.

Additive Manufacturing trifft Oberflächentechnik

Additive Manufacturing (AM) ist als Treiber der vierten industriellen Revolution, Industrie 4.0, bekannt. Experten erwarten, dass mit AM-Prozessen zwischen 20 und 25 Prozent der Energie- und Produktionskosten eingespart werden können. AM-Verfahren stellen als relativ junge Technologien die Oberflächentechnik vor neue Aufgaben, vor allem in den Bereichen Auslegung und Beschichtung von inneren Konturen oder der Standardisierung von Behandlungsprozessen.

Im Rahmen einer Fachveranstaltung des Kompetenznetzes Inplas am 29. und 30. November in Braunschweig werden unterschiedliche Aspekte und Lösungsansätze zu den additiven Fertigungstechniken und der dafür notwendigen Oberflächentechnik vorgestellt.